MODBUS转PROFIBUS:这个网关让老产线直接封神 点击:29 | 回复:0

MODBUS转PROFIBUS:这个网关让老产线直接封神

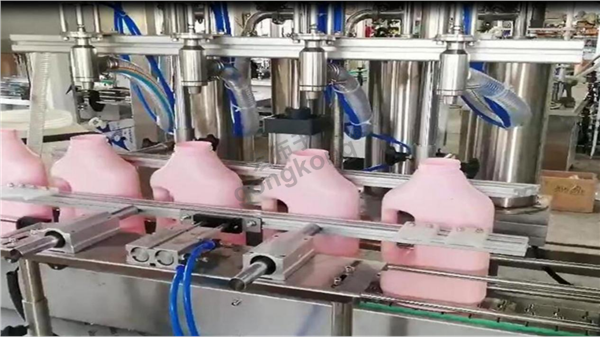

在日化行业高速发展的今天,灌装生产线的效率、精度与灵活性直接关乎企业竞争力。然而,生产线新旧设备共存导致的“信息孤岛”问题,已成为制约智能化升级的瓶颈。MODBUS转PROFIBUS协议转换网关的出现,以其卓越的协议互通能力,成为破局的关键。

一、 痛点与挑战:异构设备集成的困境

以某知名日化企业的膏霜灌装线为例,其核心控制系统采用西门子S7-300/400系列PLC,构建了高效的PROFIBUS-DP主干网络。然而,为提升产品品质,生产线引入了多台第三方设备:

高精度电子秤:用于原料配比,通信接口为MODBUS-RTU。

智能粘度计:实时监测物料状态,接口同为MODBUS-RTU。

新型贴标机:通信协议为MODBUS-TCP。

这些关键工艺设备的数据无法直接集成至PROFIBUS主站系统,导致:

1. 数据盲区:PLC无法实时获取重量、粘度等工艺参数,依赖人工记录,数据滞后且易出错。

2. 控制脱节:无法根据实时数据动态调整灌装量,影响产品装量精度,造成物料浪费。

3. 运维困难:故障诊断需分别登录不同系统,排查效率低下,平均故障修复时间(MTTR)延长。

二、 解决方案:以协议转换网关为核心的数据桥梁

针对上述痛点,我们选用了具备强大协议解析与映射能力的MODBUS-PROFIBUS协议转换网关。该网关作为网络中的“翻译官”,其核心价值在于:

双向透明传输:网关在PROFIBUS侧作为从站,在MODBUS侧作为主站(或客户端),实现两种协议数据的无缝、双向转换。

数据精准映射:通过专用配置软件,可将MODBUS设备的保持寄存器(如重量值)、输入寄存器(如粘度值)、线圈状态(如设备启停)精确映射到PROFIBUS主站可访问的输入/输出数据区,实现如同访问本地PROFIBUS设备一样的体验。

高可靠性设计:工业级硬件设计,宽温宽压供电,确保在潮湿、震动的车间环境中稳定运行。

三、 实施过程与系统拓扑

实施过程遵循结构化方法,确保系统集成顺利:

1. 网络规划:明确各MODBUS设备的站地址、波特率及需交换的数据点表。

2. 网关配置:使用配置软件,建立PROFIBUS从站站号与MODBUS主站参数的关联,完成数据点的“一一映射”配置。

3. 硬件连接:将网关的PROFIBUS接口接入现有DP网络,其RS-485/以太网接口分别连接至各MODBUS设备。

4. PLC组态:在STEP 7中,安装网关的GSD文件,将其作为一个标准PROFIBUS从站添加到硬件组态中,并分配对应的I/O地址。

5. 程序调试:在PLC程序中,直接对映射后的I/O地址进行读写操作,实现对MODBUS设备的监控与控制。

清晰的系统拓扑图如下:

```

[PROFIBUS-DP 主干网]

|

|--- (DP Master) 西门子S7-400 PLC

|

|--- (DP Slave) 分布式I/O ET200M

|

|--- (DP Slave) 变频器

|

|--- (DP Slave) 疆鸿智能MODBUS-PROFIBUS(JH-MBDP-01)协议转换网关

|--- (RS-485 Bus) ---> [MODBUS-RTU Device] 高精度电子秤

|--- (RS-485 Bus) ---> [MODBUS-RTU Device] 智能粘度计

|--- (Ethernet) ---> [MODBUS-TCP Device] 新型贴标机

四、 行业推广与前景展望

本案例的成功实施具有广泛的行业示范效应。在日化流程工业中,大量存在类似的新旧系统融合需求。协议转换网关的价值不仅在于解决眼前连通性问题,更在于:

保护既有投资:无需更换昂贵的底层PROFIBUS控制系统,即可集成先进、高性价比的MODBUS设备。

加速数字化转型:为生产线数据全面采集、构建制造执行系统(MES)和企业资源计划(ERP)的上行通道奠定了坚实基础。

适应技术演进:随着工业互联网(IIoT)和OPC UA等技术的发展,此类网关正演进为集协议转换、边缘计算于一体的智能网关,未来可在本地完成数据预处理、缓存和轻量级分析,赋能更高级别的智能化应用。

五、 总结

MODBUS-PROFIBUS协议转换网关,远非一个简单的连通器件。它是化解控制系统异构矛盾的战略支点,是撬动传统生产线迈向智能制造的务实之选。对于致力于提升自动化水平、实现精细化管理、降本增效的日化工厂而言,精准选型并部署一款高性能的协议转换网关,是实现技术升级道路上投入产出比极高的关键一步。

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选