激光焊接设备案例说明 点击:55 | 回复:0

整体概述

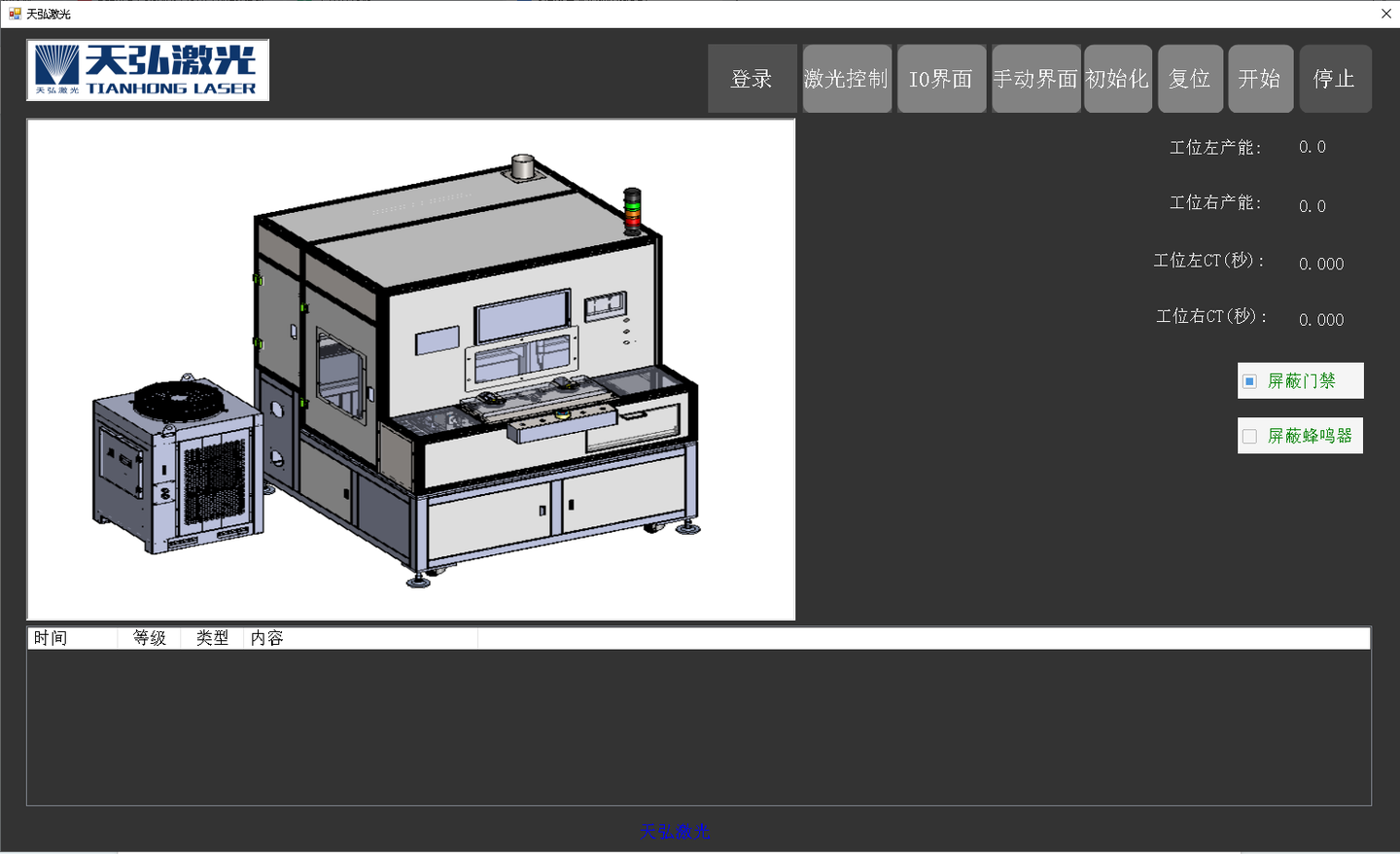

设备用于双工位激光焊接产品,物料经进料位由机械轴自动输送至加工位,触发激光完成精密焊接后,将成品经进料轴送出,完成作业,双工位交替运作, 该设备控制软件完全由GS平台开发实现,显著提升焊接效率,用于金属零部件批量化焊接场景。

设备图片:

设备硬件:

板卡:固高GTS8轴脉冲卡,带端子板

开始搭建前工作

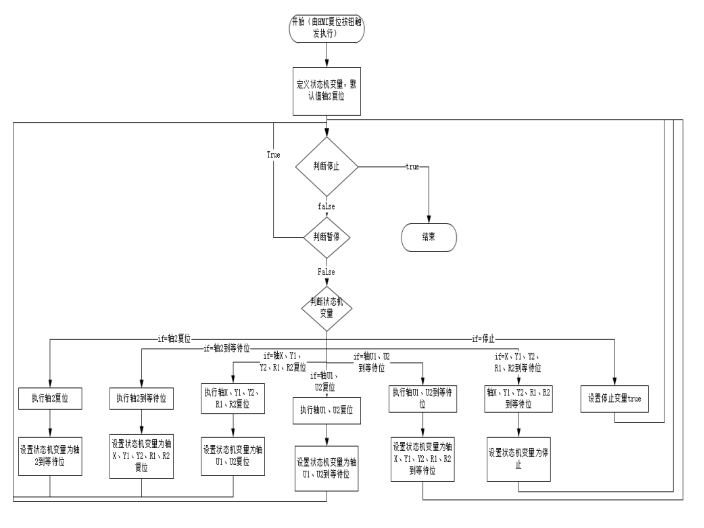

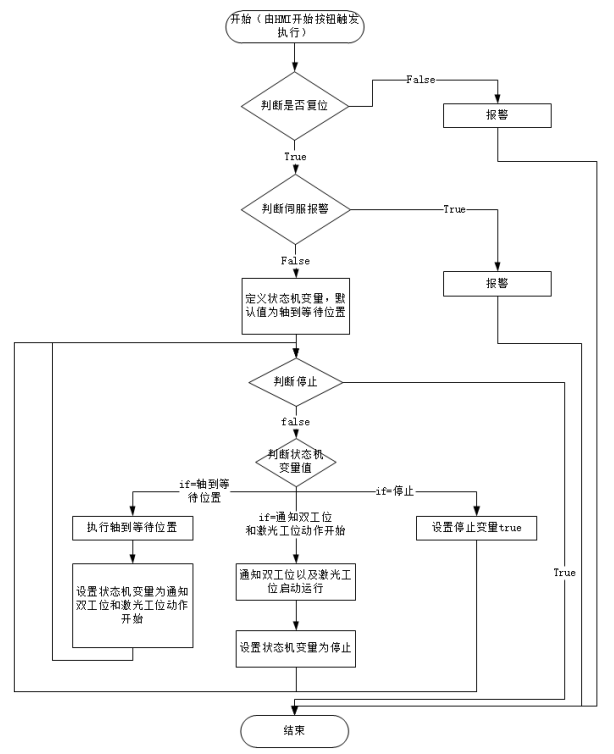

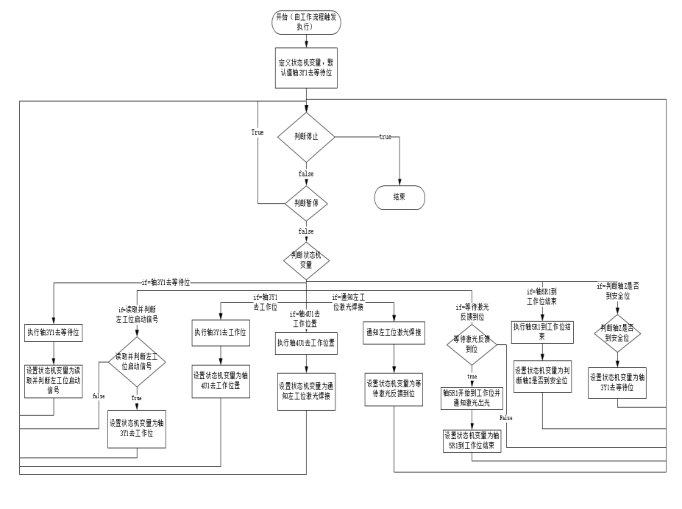

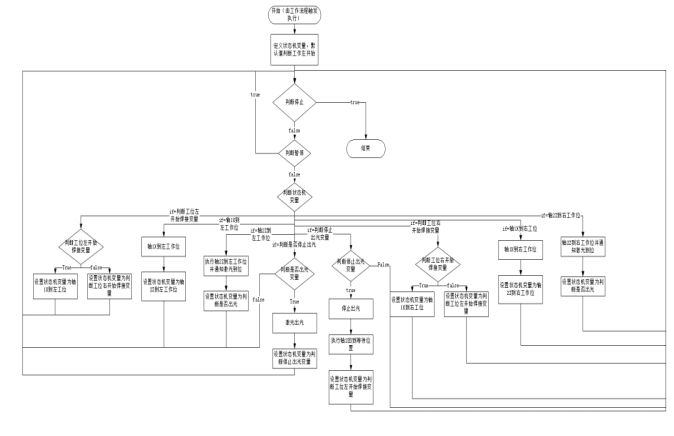

1.设备动作逻辑流程图

根据客户工艺绘制逻辑流程图,具体流程图在说明流程时展示

2.制作GS电气 IO表

第一次使用GS软件时操作步骤如下:

(1)运行GS软件;

(2)打开资源管理器界面;

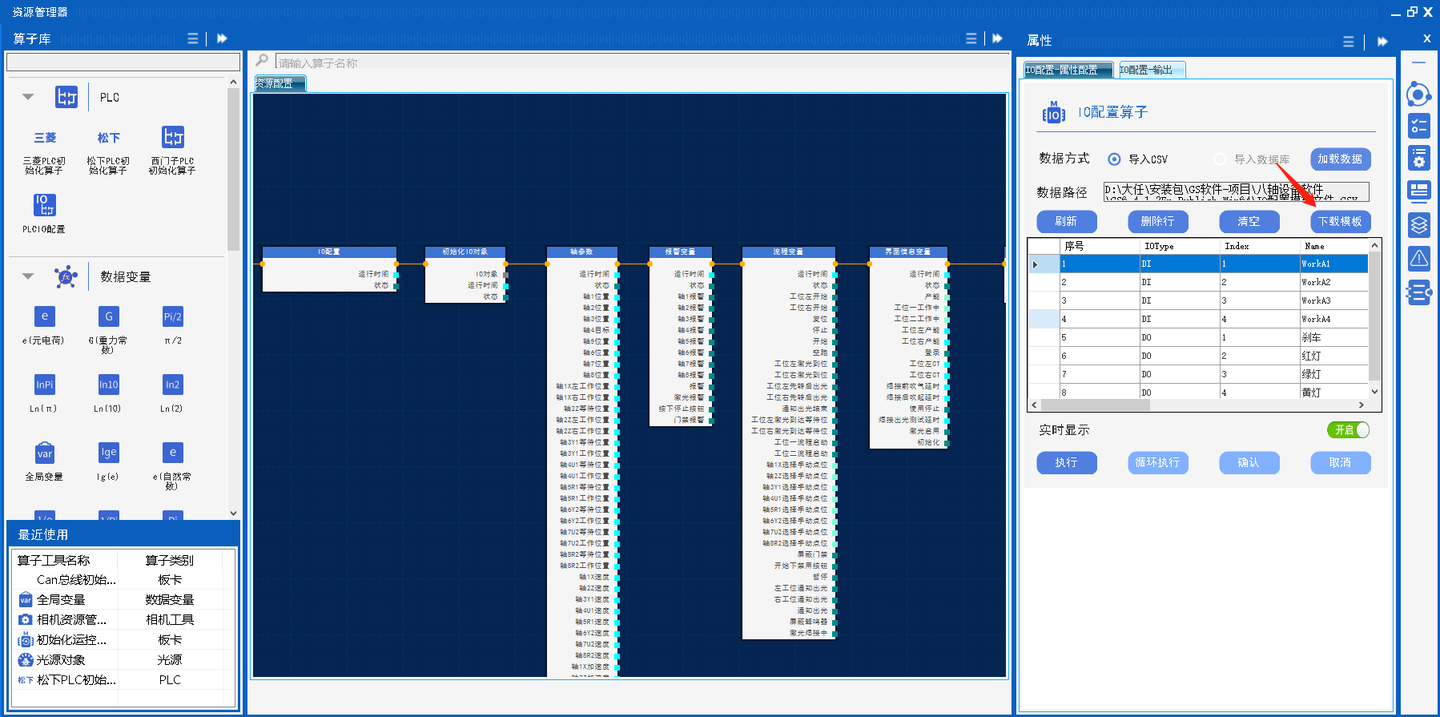

(3)在算子库板卡模版找到IO配置算子;

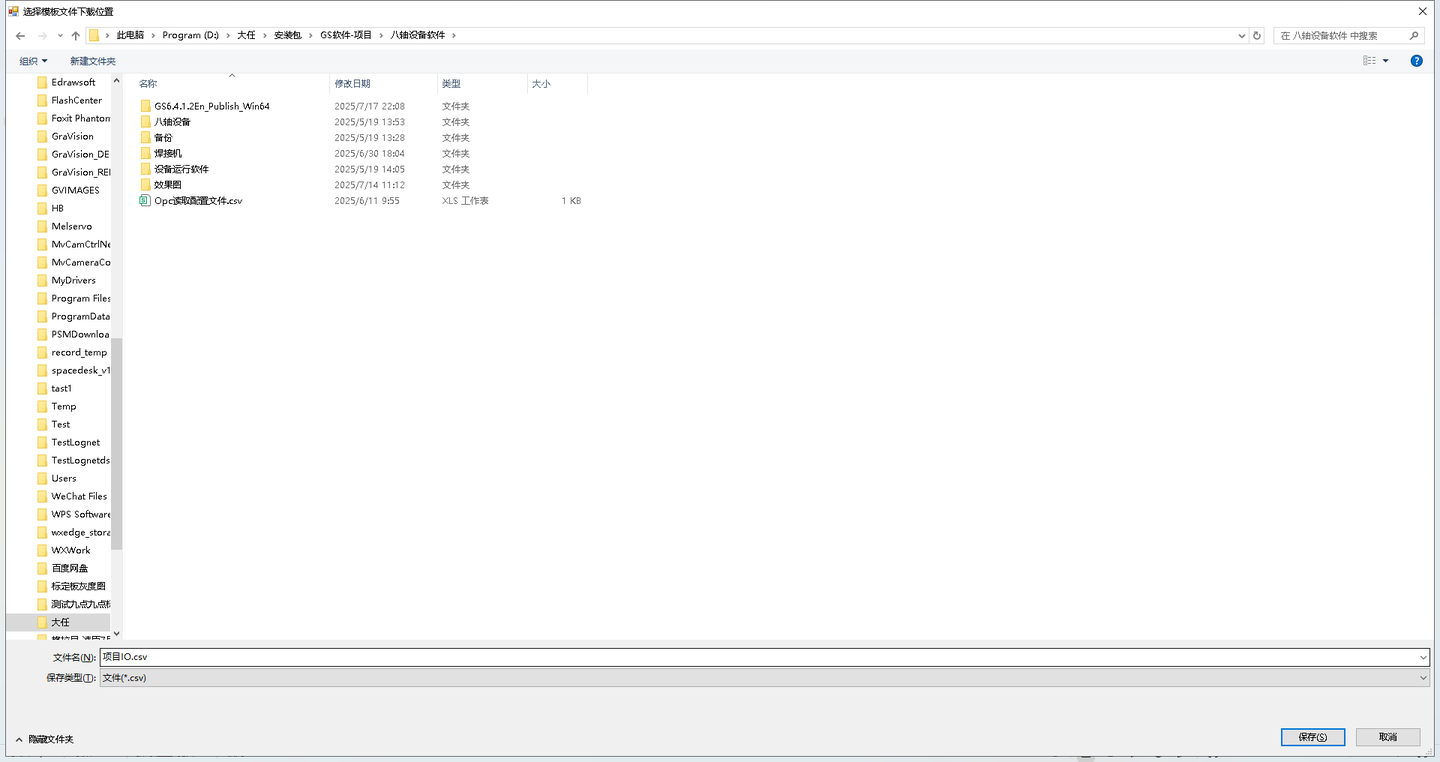

(4)打开配置界面会给出默认文件,下载模版文件另存为一份,点击保存

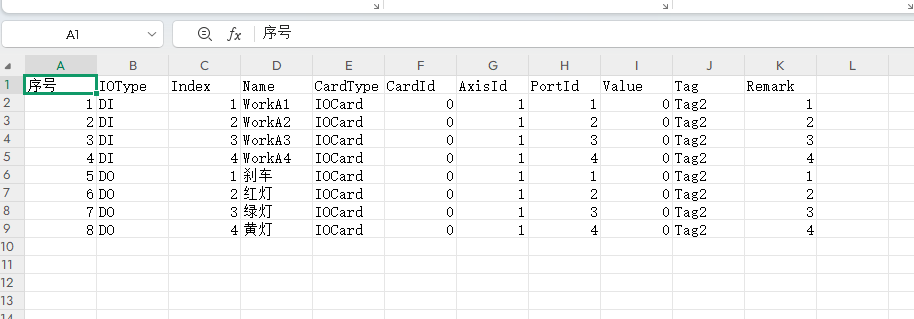

(5)打开存储的路径文件,根据实际进行修改,IOType列填写DI或者DO,表示输入和输出,Name列表示名称,CardType列表示IO类型,CardId列表示卡号,PortId列表示IO点位所在端口号,value列表示默认点位值,Tag列表示缺省值,Remark列表示点位备注

3.流程搭建

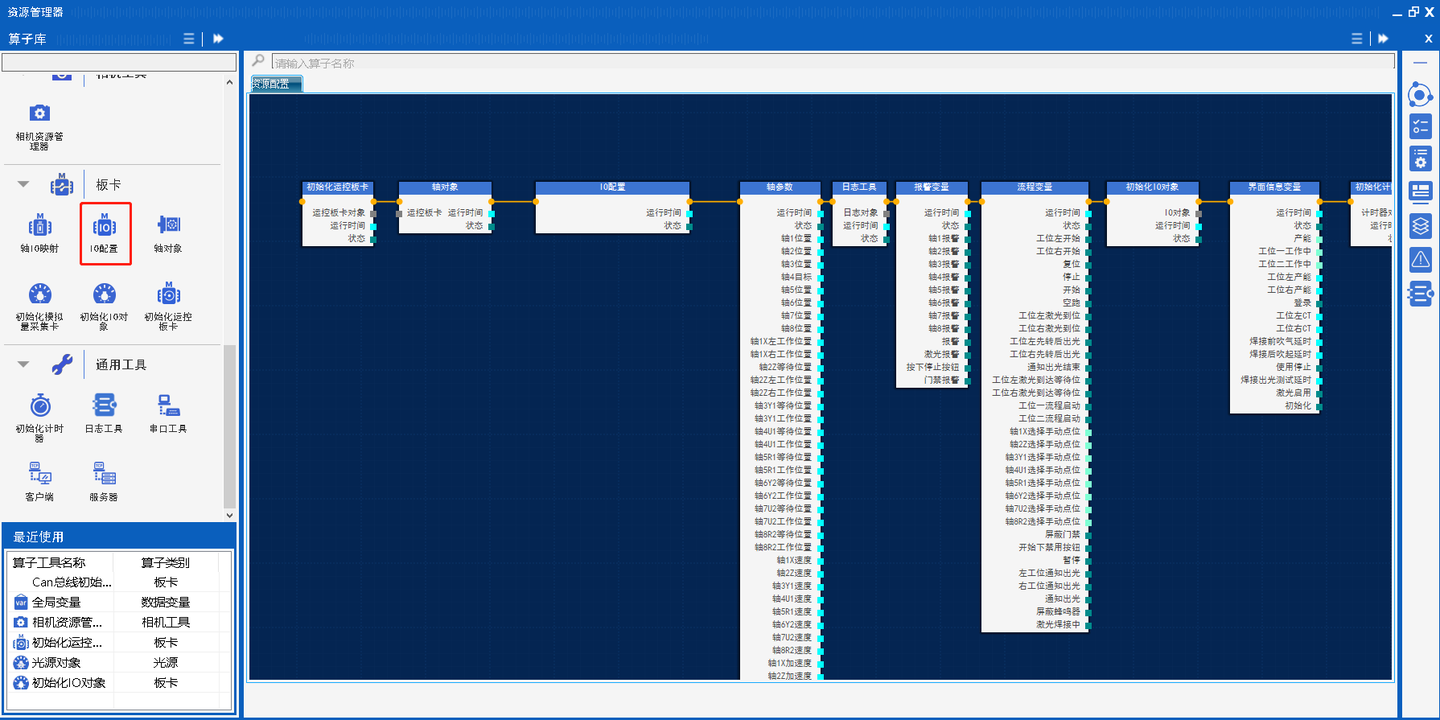

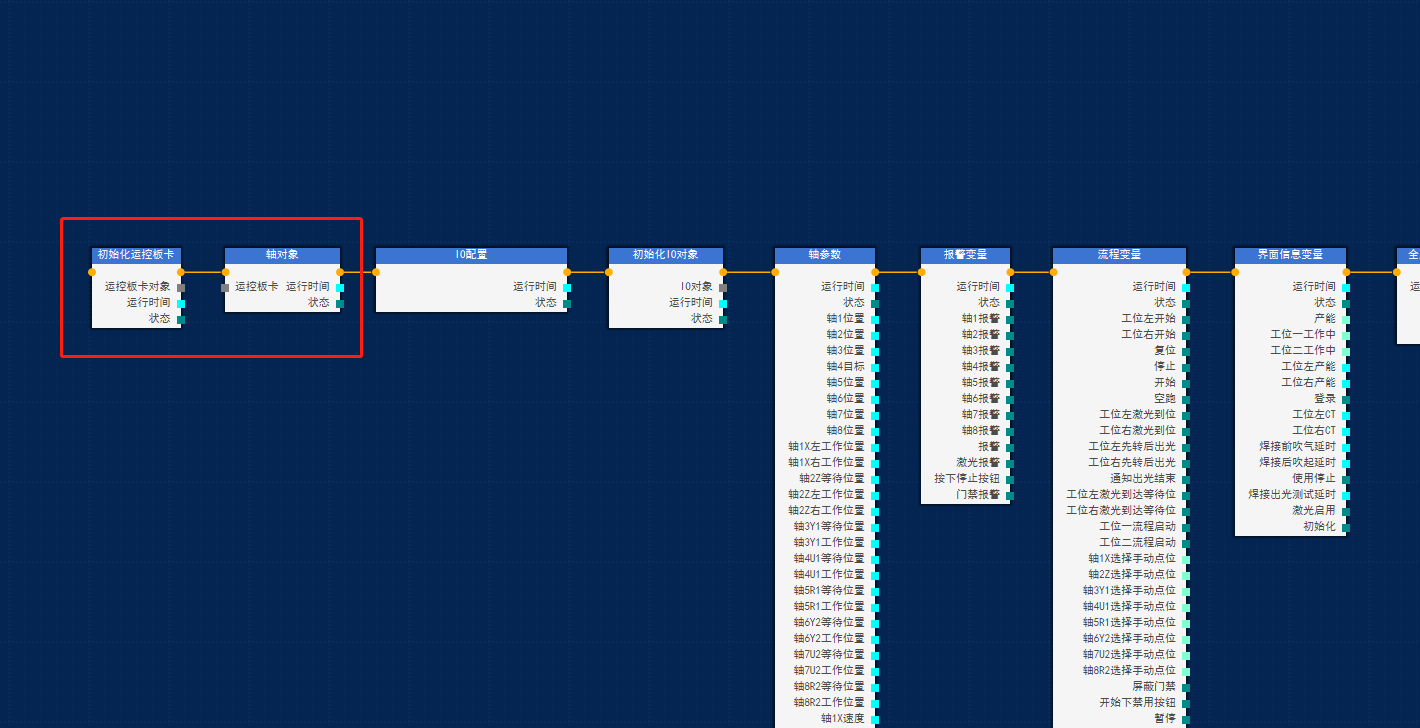

(1)资源管理器:

第一步:配置板卡资源,通过初始化运控板卡、轴对象算子实现板卡连接以及配置轴初始化参数。

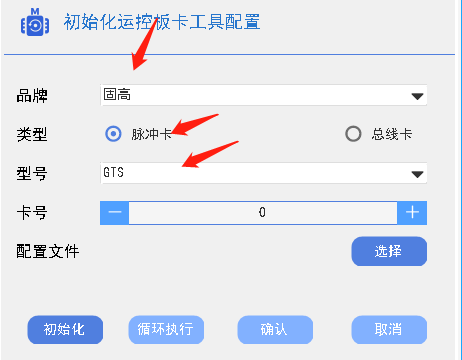

设备使用固高GTS系列运动控制板卡,“初始化运控板卡”算子配置界面上“品牌”项下拉列表选择“固高”,GTS属于脉冲卡,类型项选择“脉冲卡”,“型号”下拉列表选择GTS。本项目使用的是8轴卡,只使用一张运动控制板卡,卡号设置为“0”。如存在多个板卡,可配置板卡卡号。

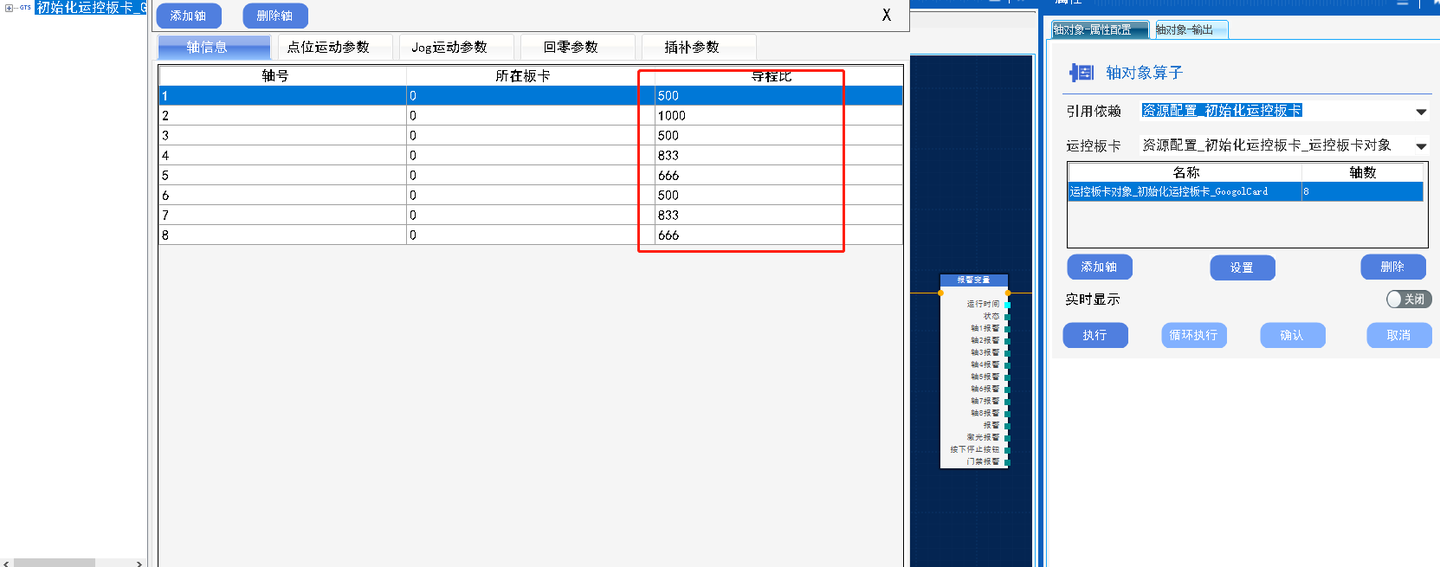

设备有8个轴,通过轴对象算子添加8个轴使用,配置导程比

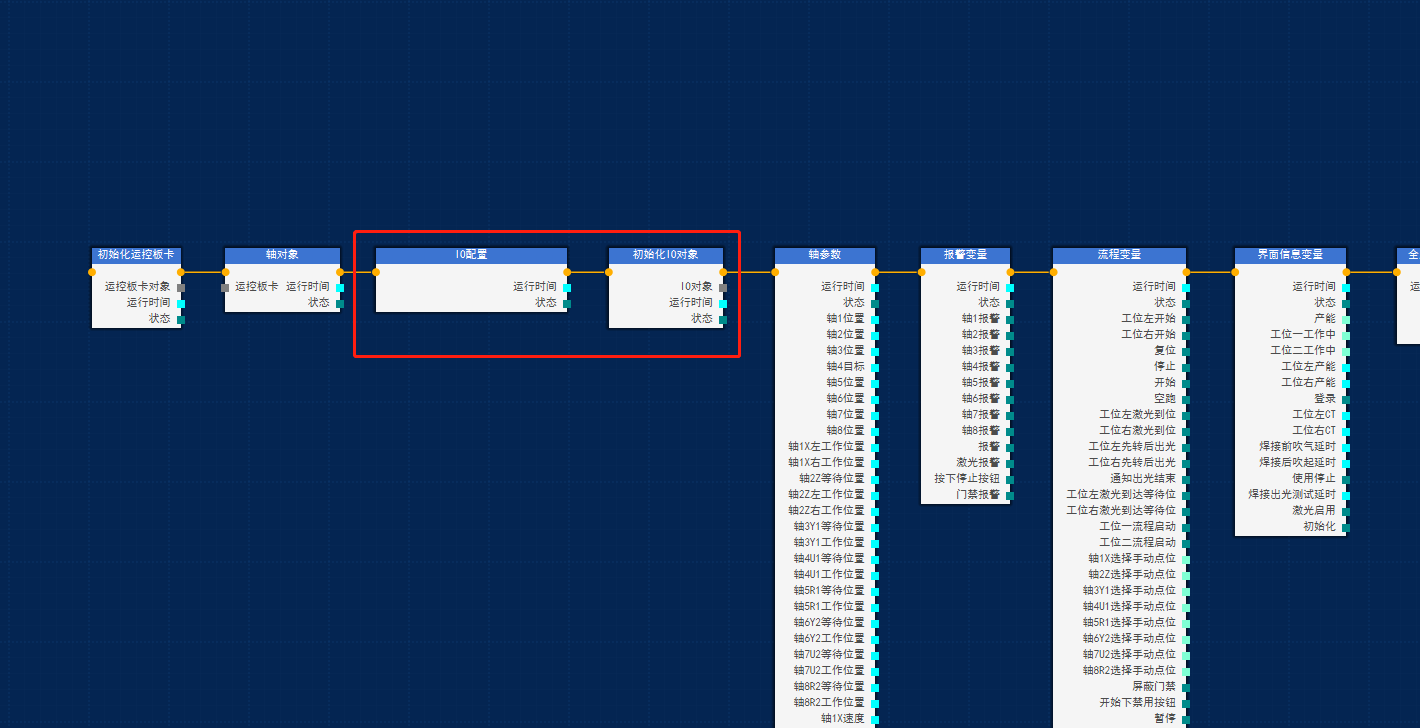

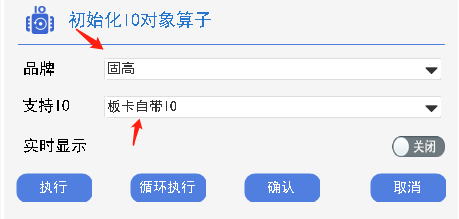

第二步:配置IO资源,通过IO配置和初始化IO对象算子实现IO资源初始化

通过IO配置算子导入配置过的IO文件即完成配置IO资源,设备IO模版使用的是GTS配套的端子板,GS平台对此端子板的设定为板卡自带,所以初始化IO对象品牌选择固高,支持类型选择板卡自带,即为控制板子板输入输出:

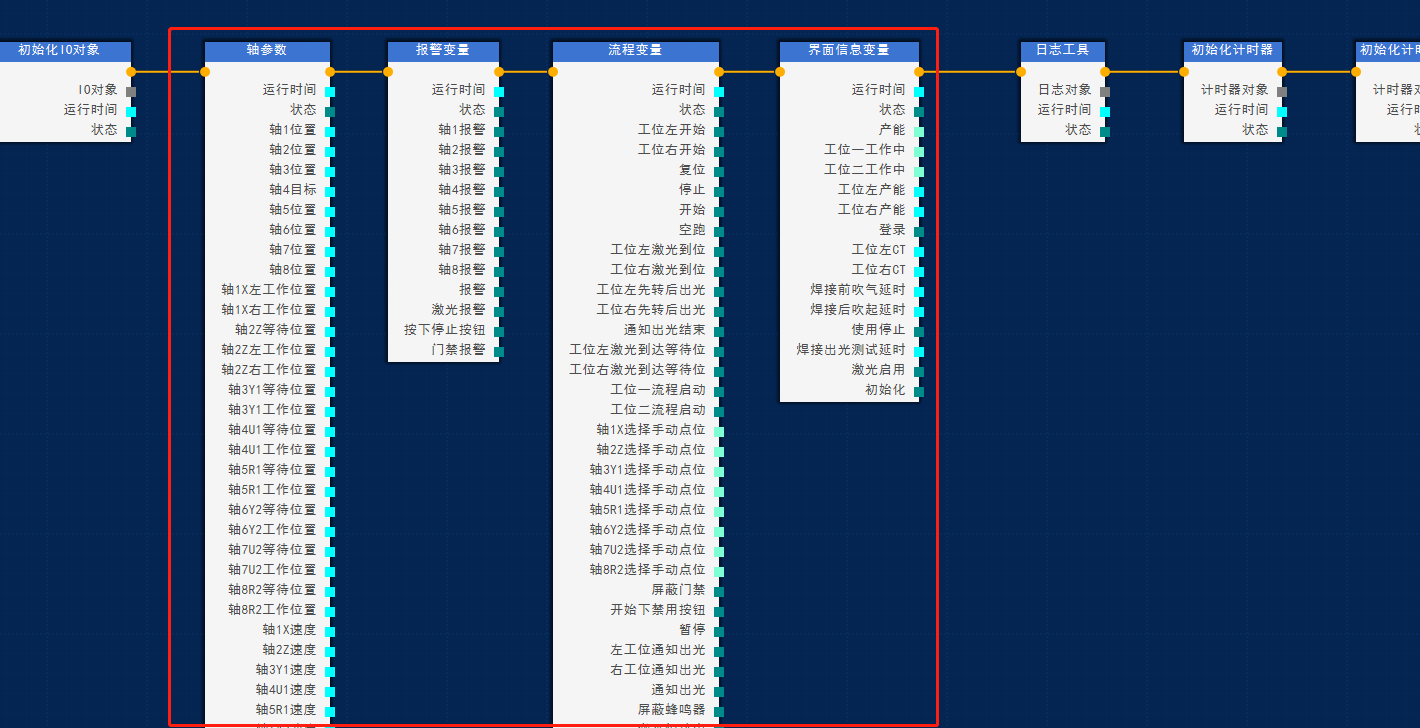

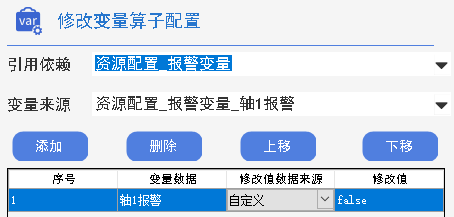

第三步:配置使用变量,将轴参数变量(包括轴速度、轴安全位置、轴等待位置等)、界面显示信息变量(包括界面产能、配置参数存储等)、控制流程交互变量(包括设备运行状态、工位流程交互、按钮操作逻辑判断等)、设备初始化变量(用于存储板卡是否连接异常以及轴是否伺服断电)等

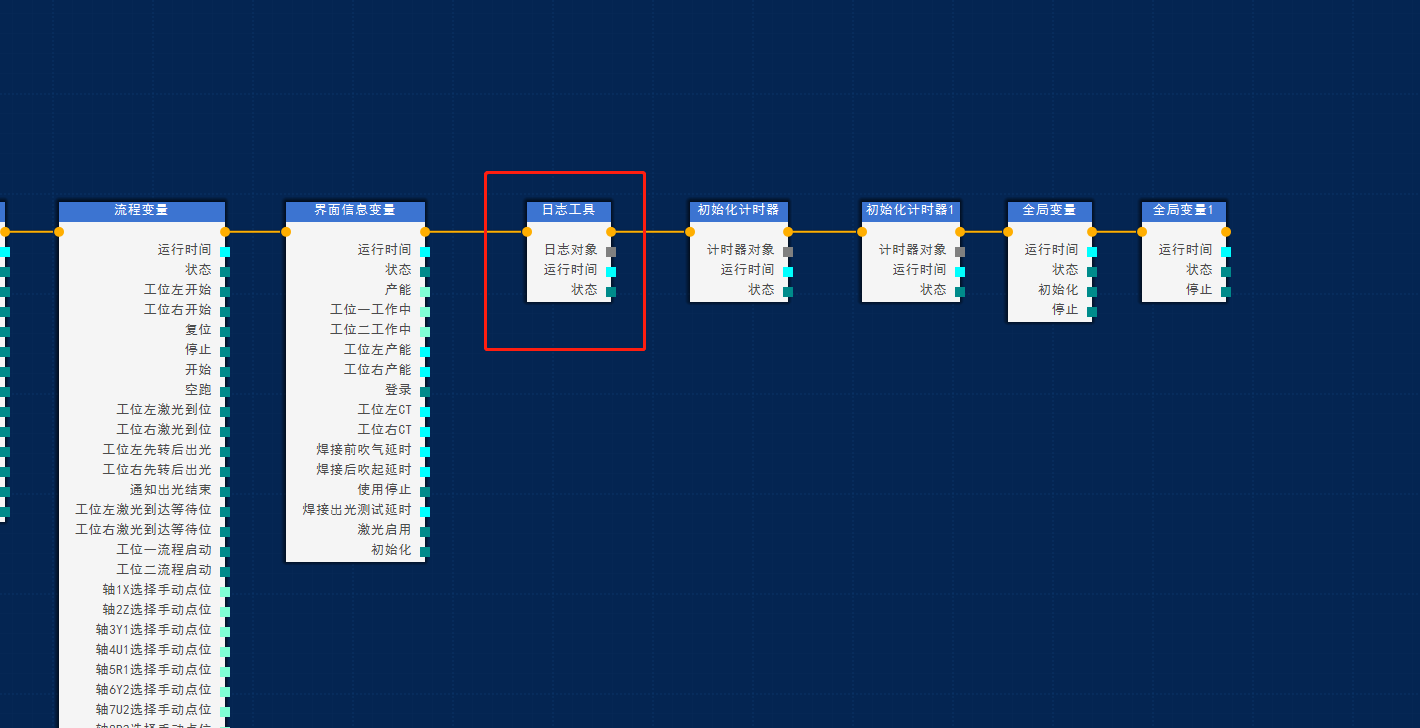

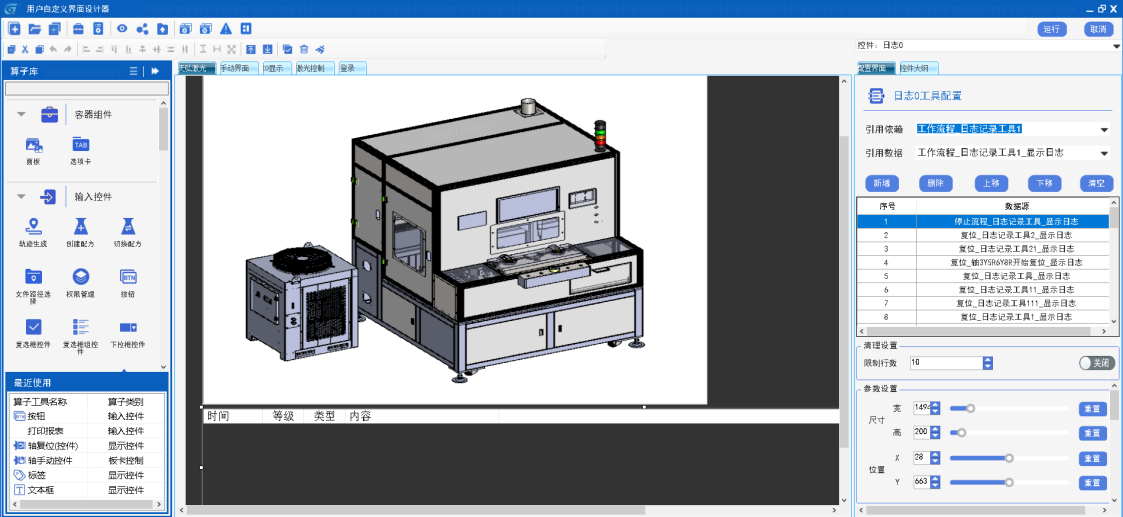

第四步:使用日志工具算子创建存储日志信息文件夹,后续和主任务设计器日志记录工具配置做运行日志存储

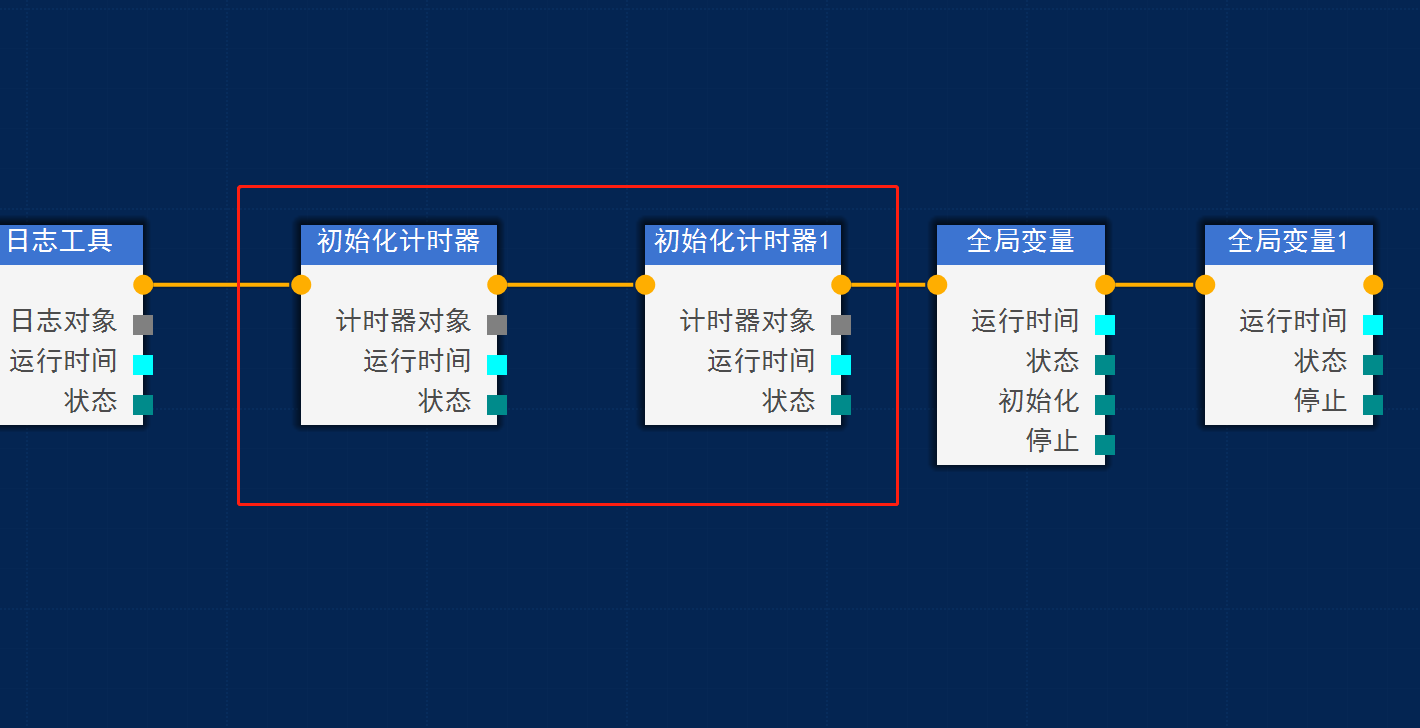

第五步:8轴焊接设备包含双工位,要求有两个工位的CT记录,使用两个初始化计时器算子后续配合主任务设计器计时器开启以及计时器停止算子实现CT记录

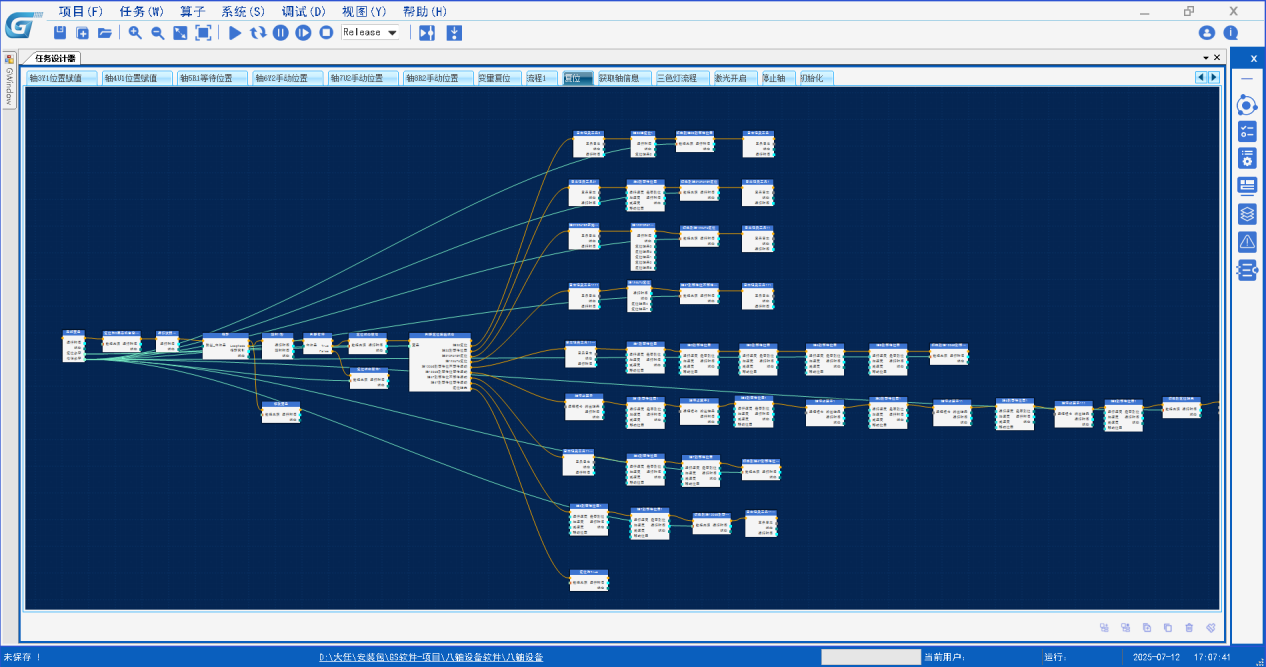

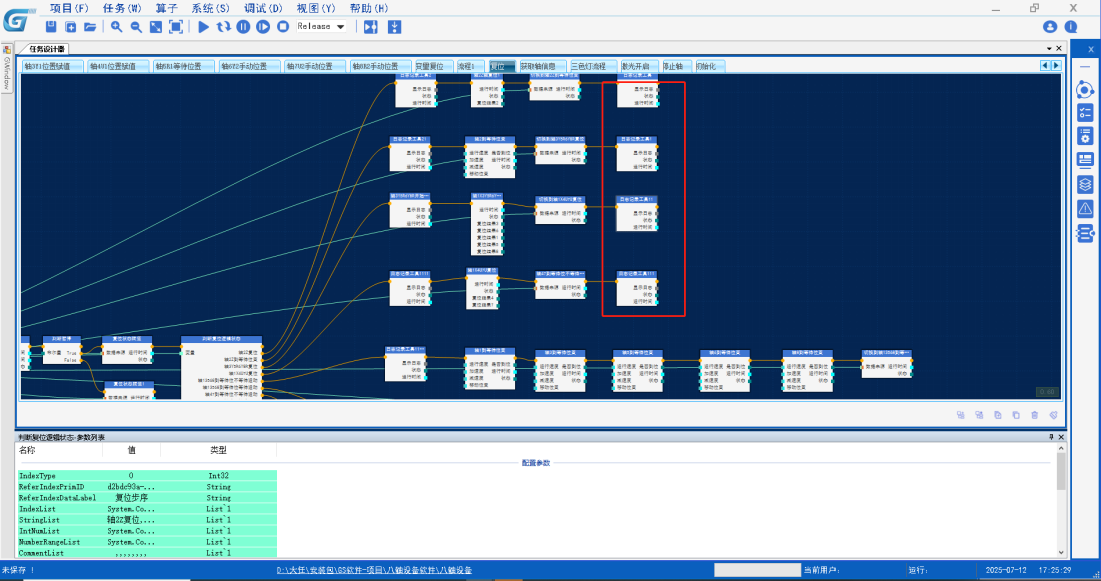

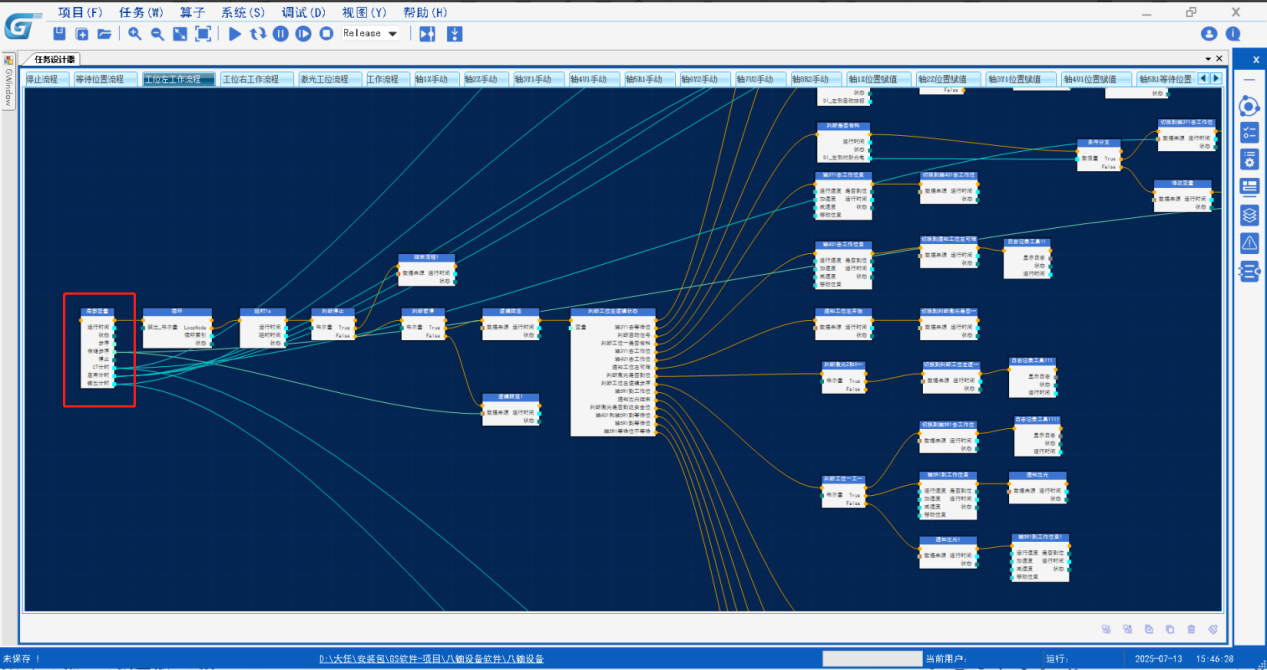

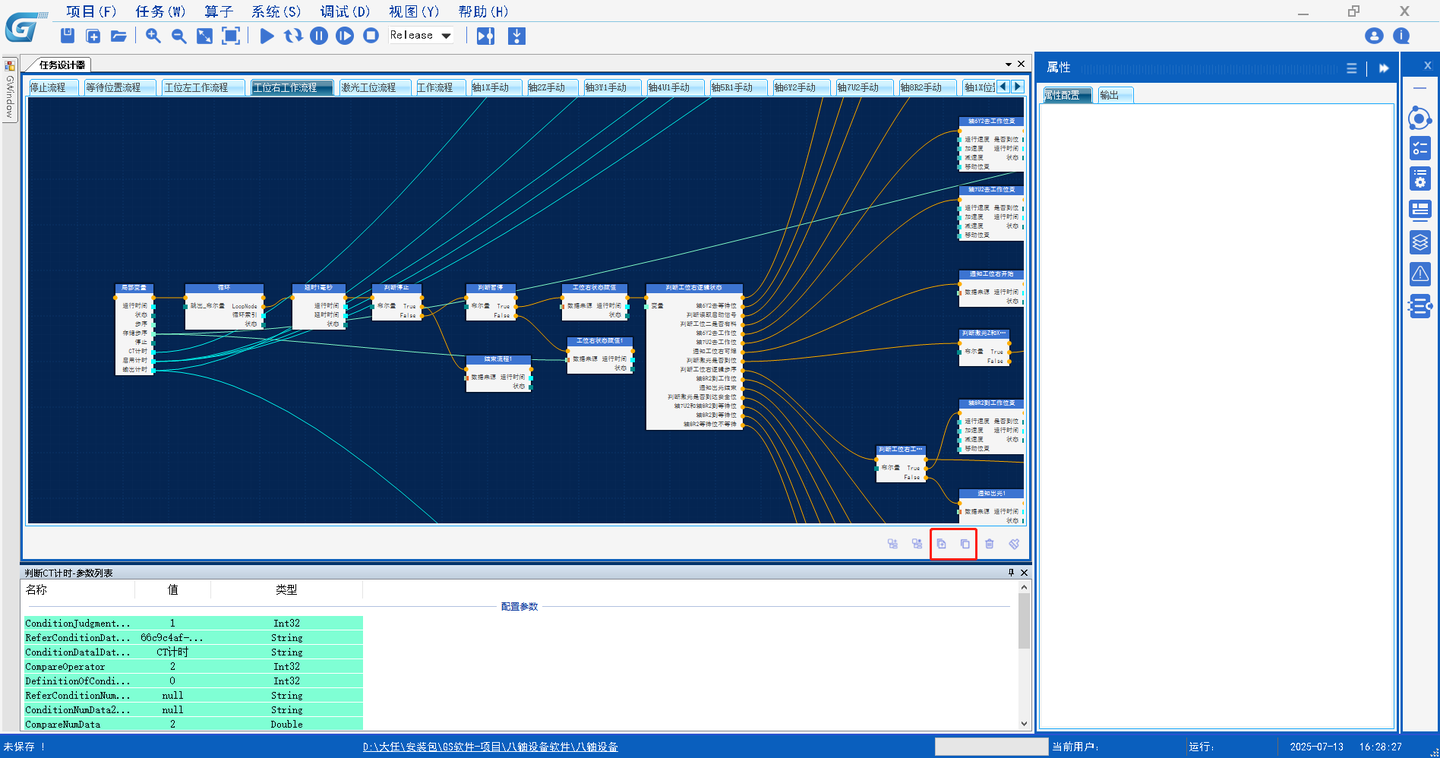

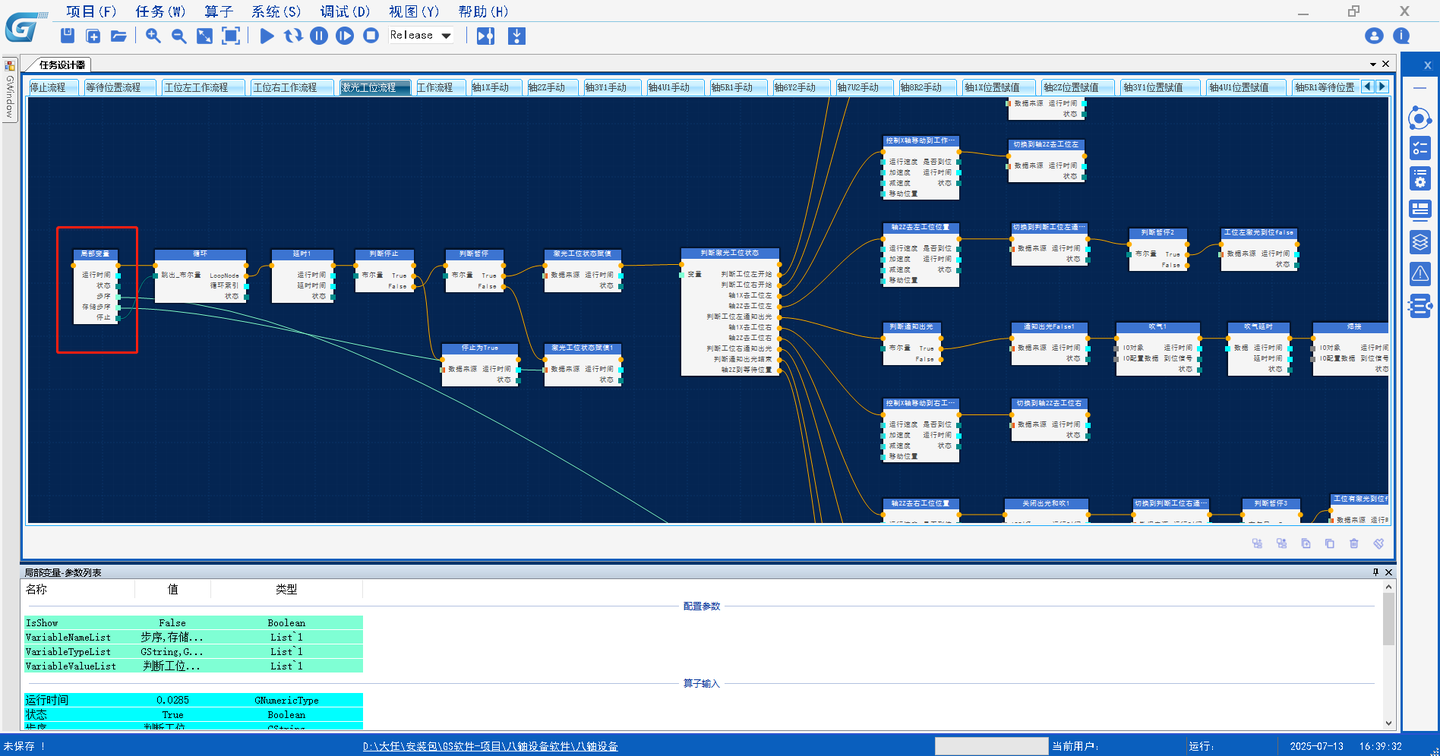

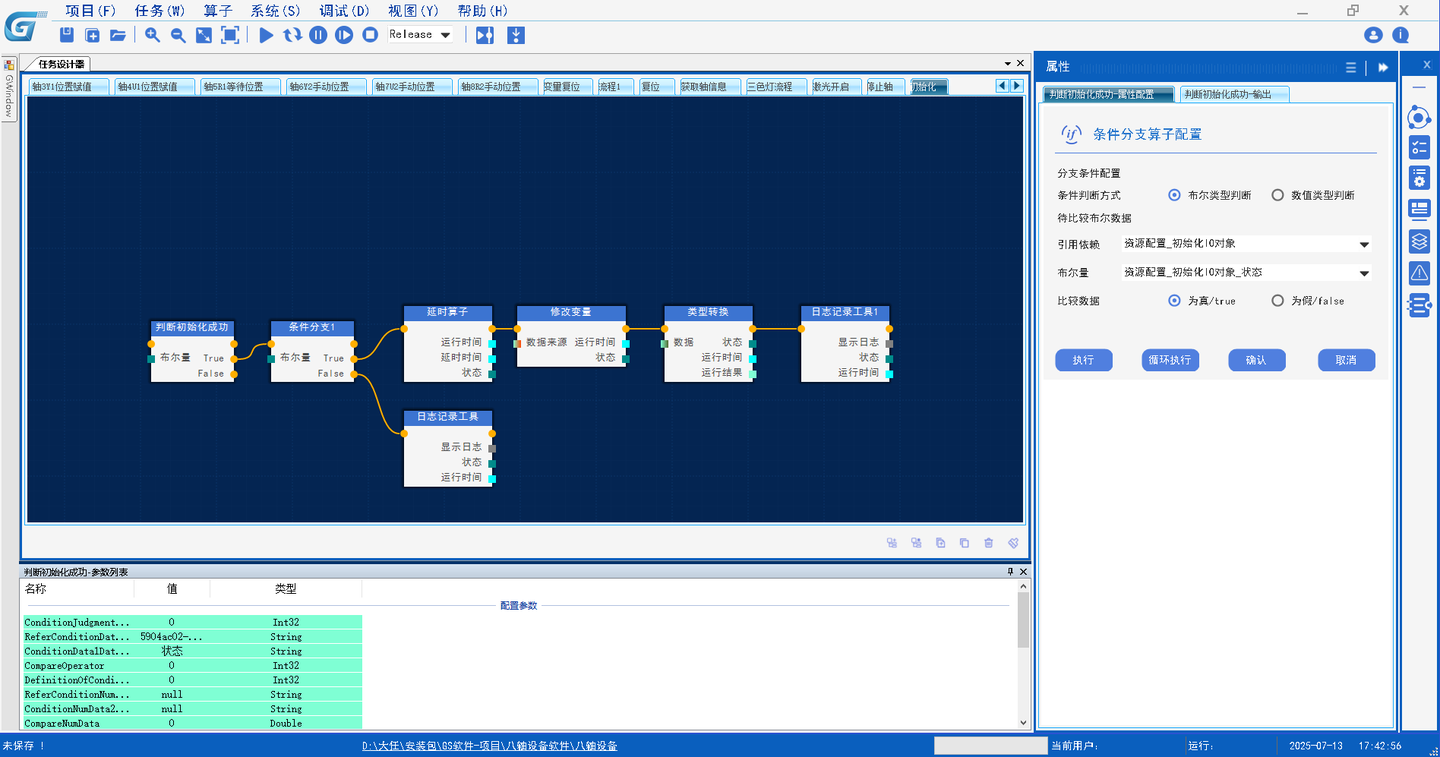

(2)任务设计器:

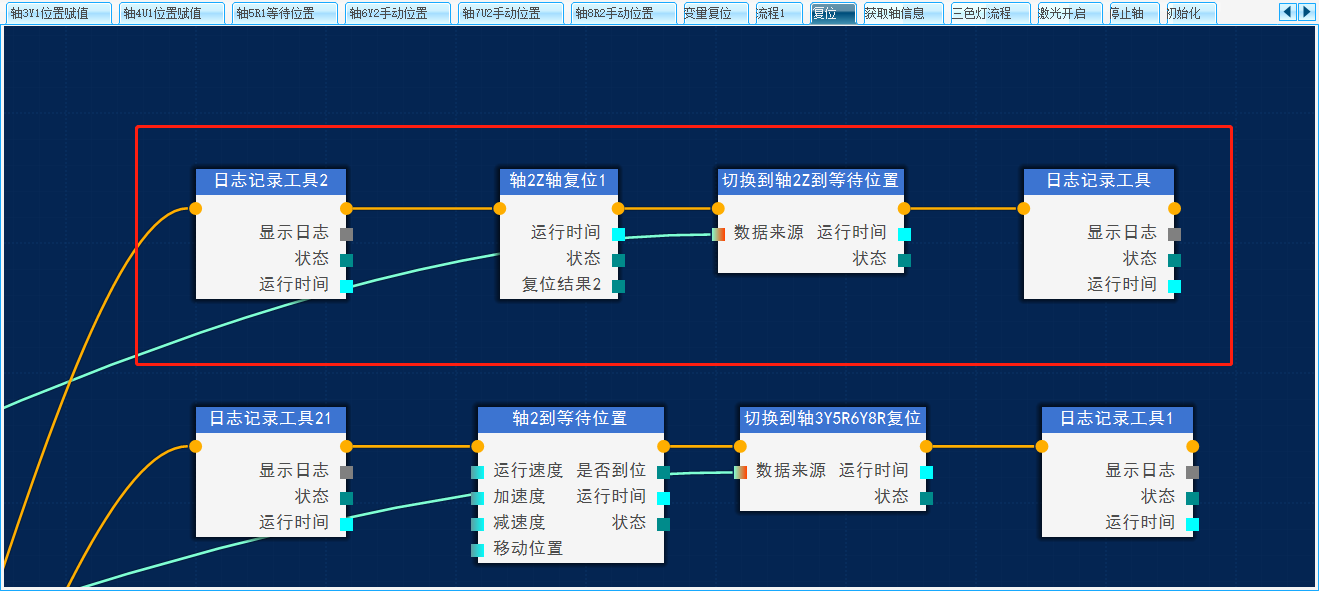

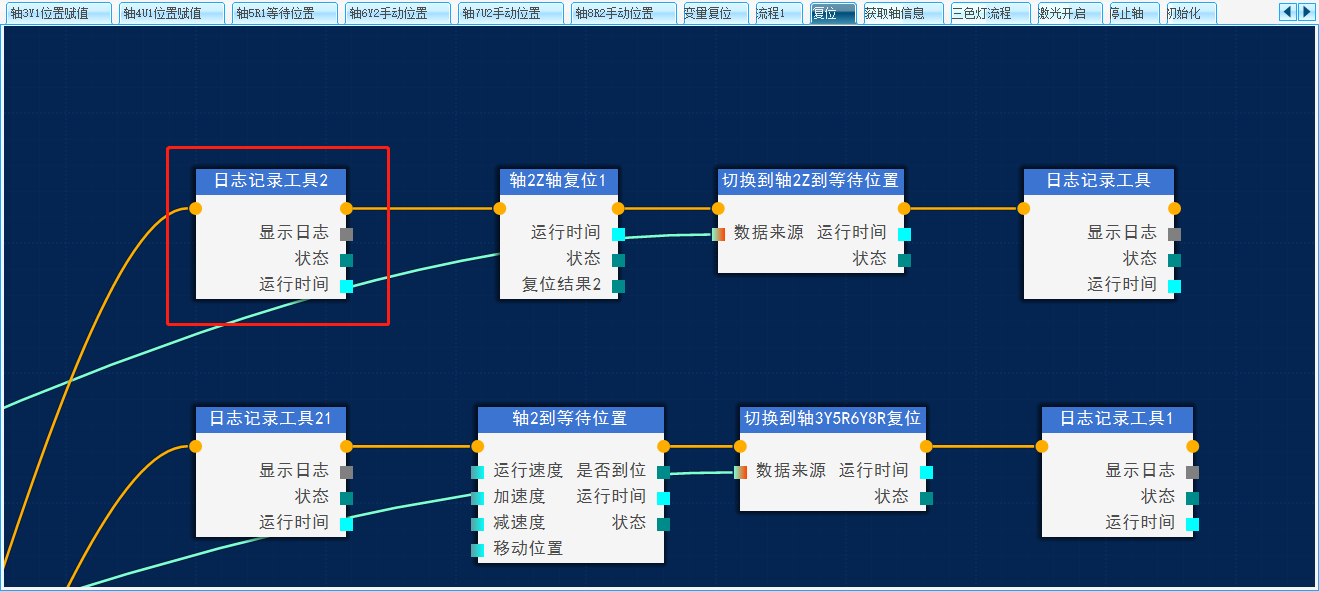

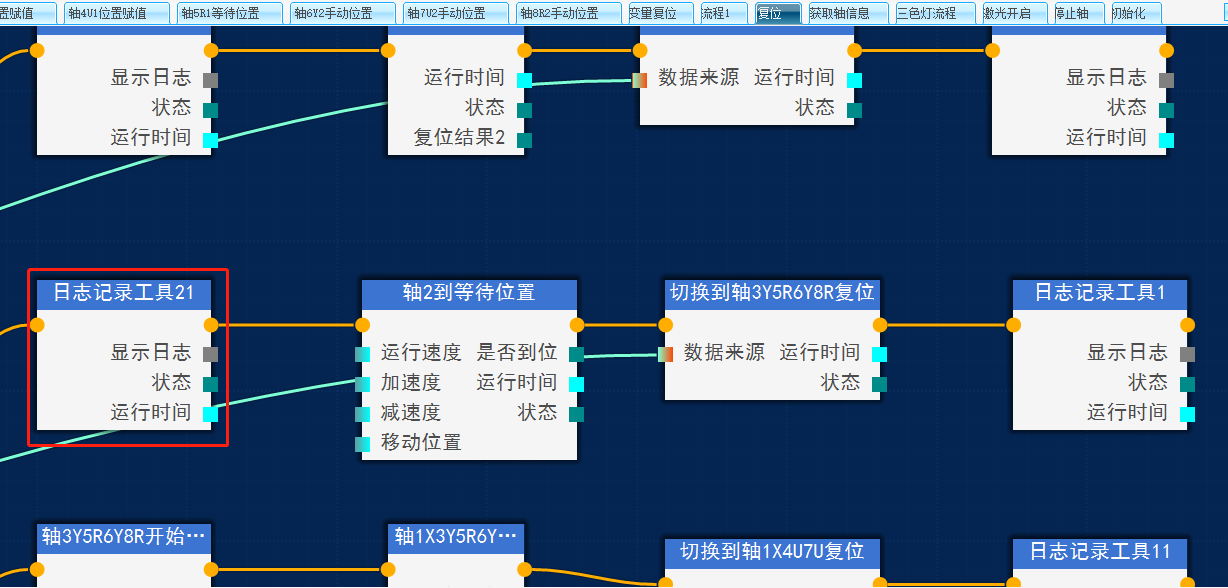

第一步:复位流程开发

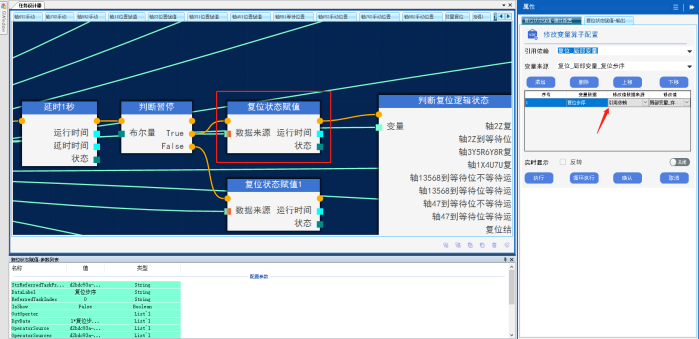

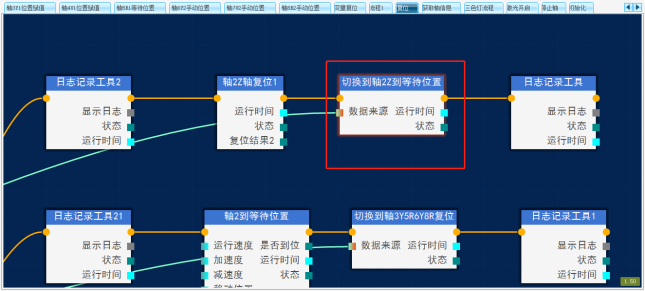

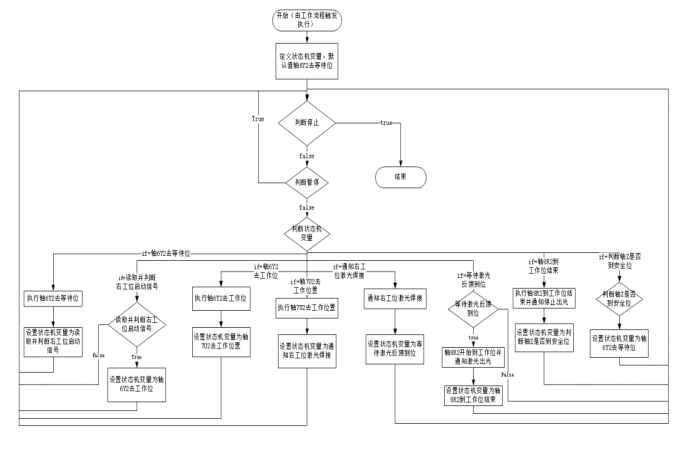

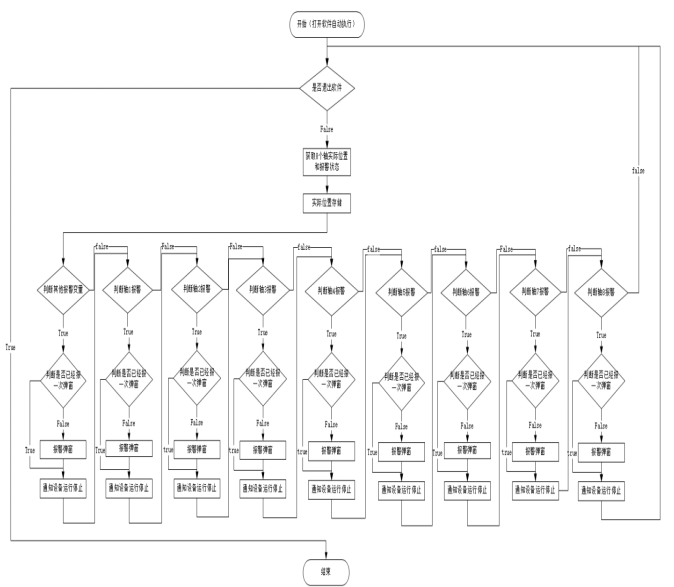

制作设备动作逻辑之前首先要实现8轴设备复位工作,设备流程以及流程图如下:

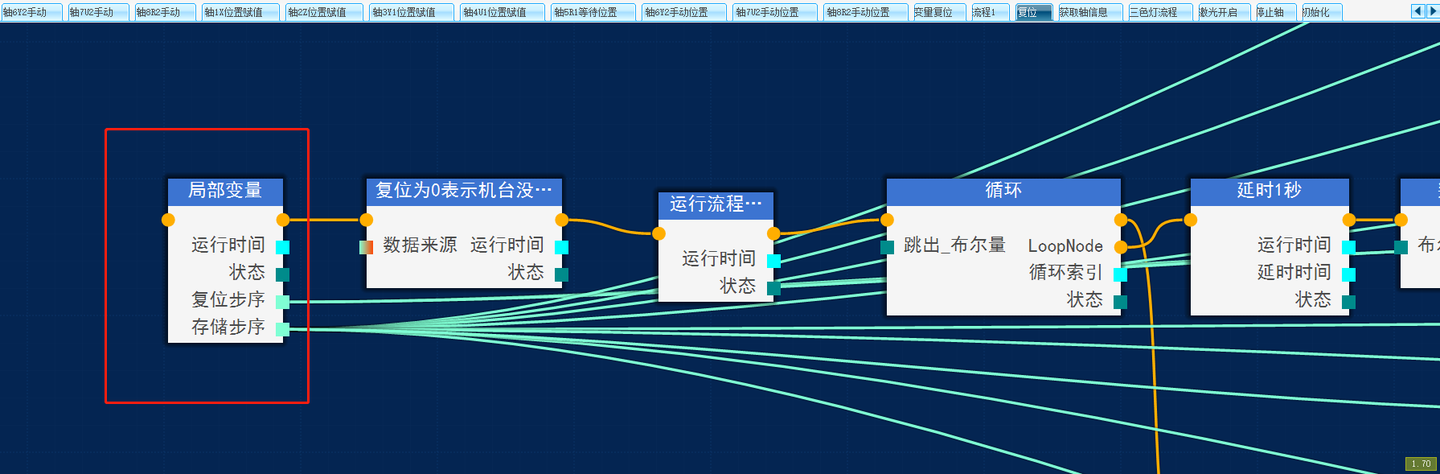

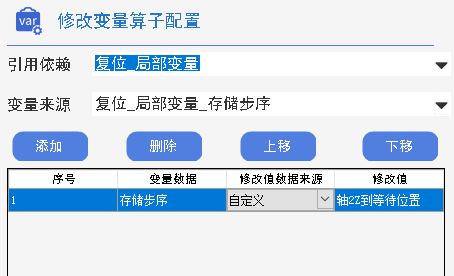

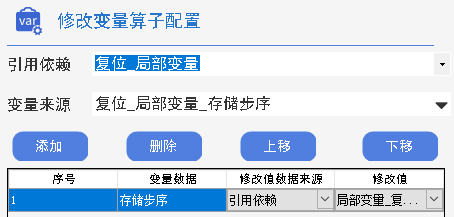

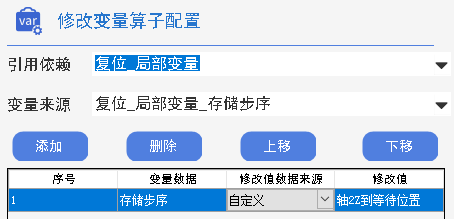

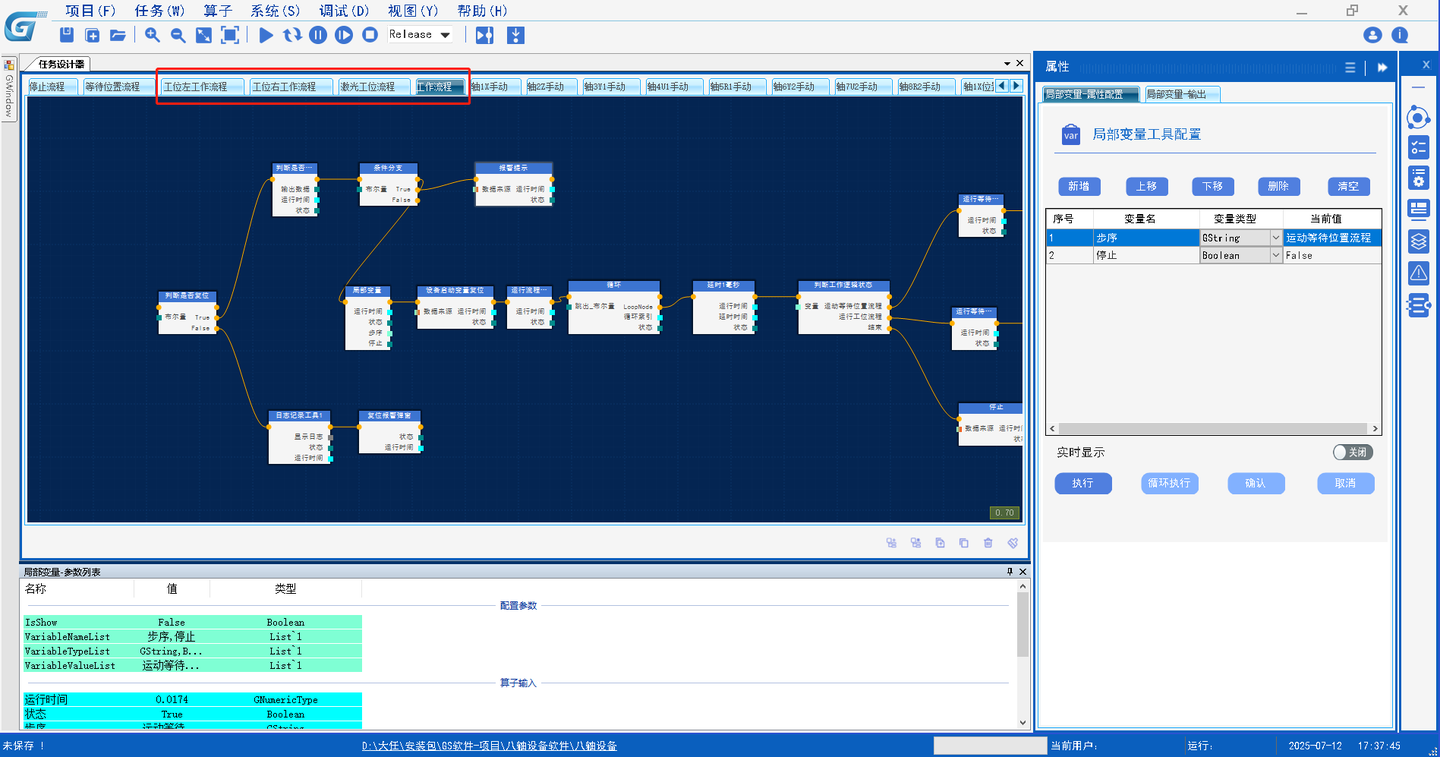

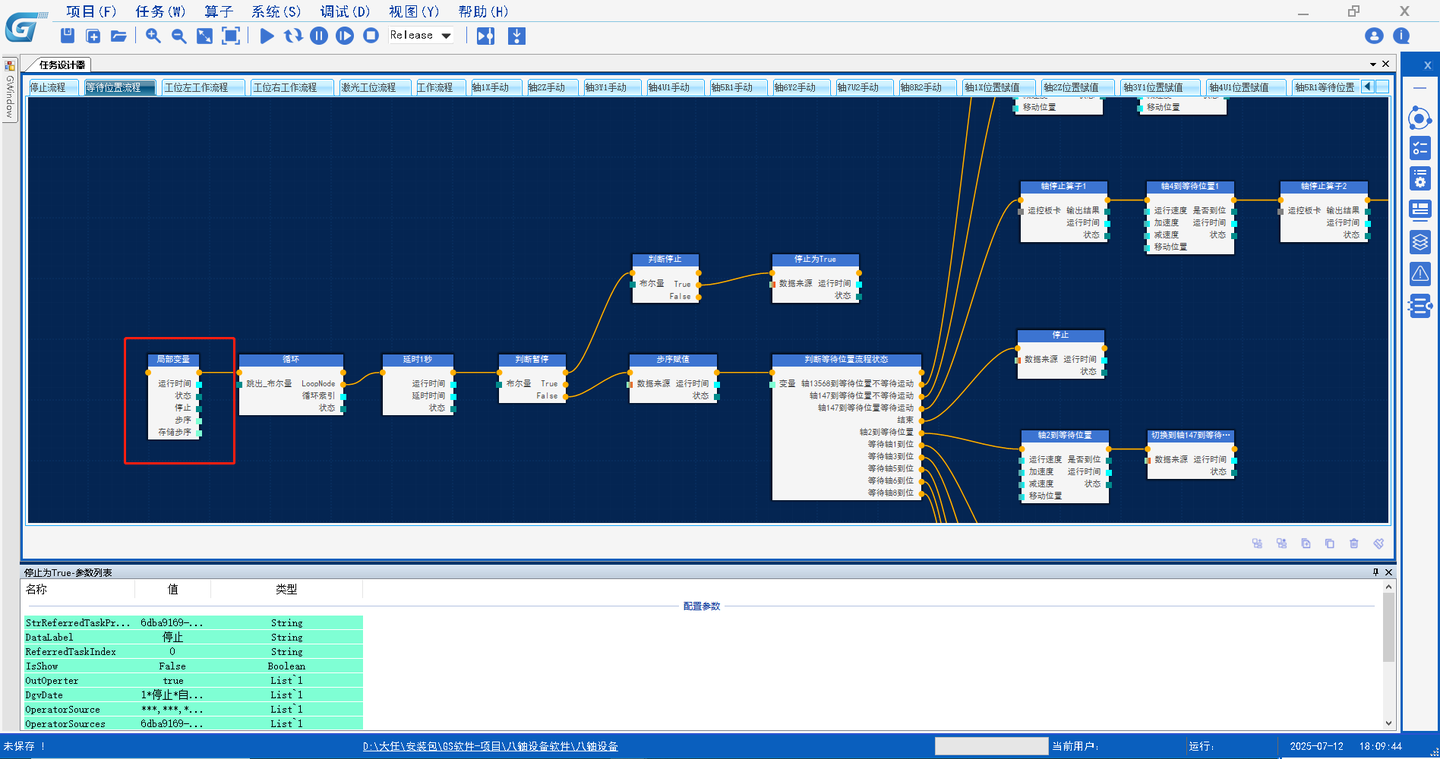

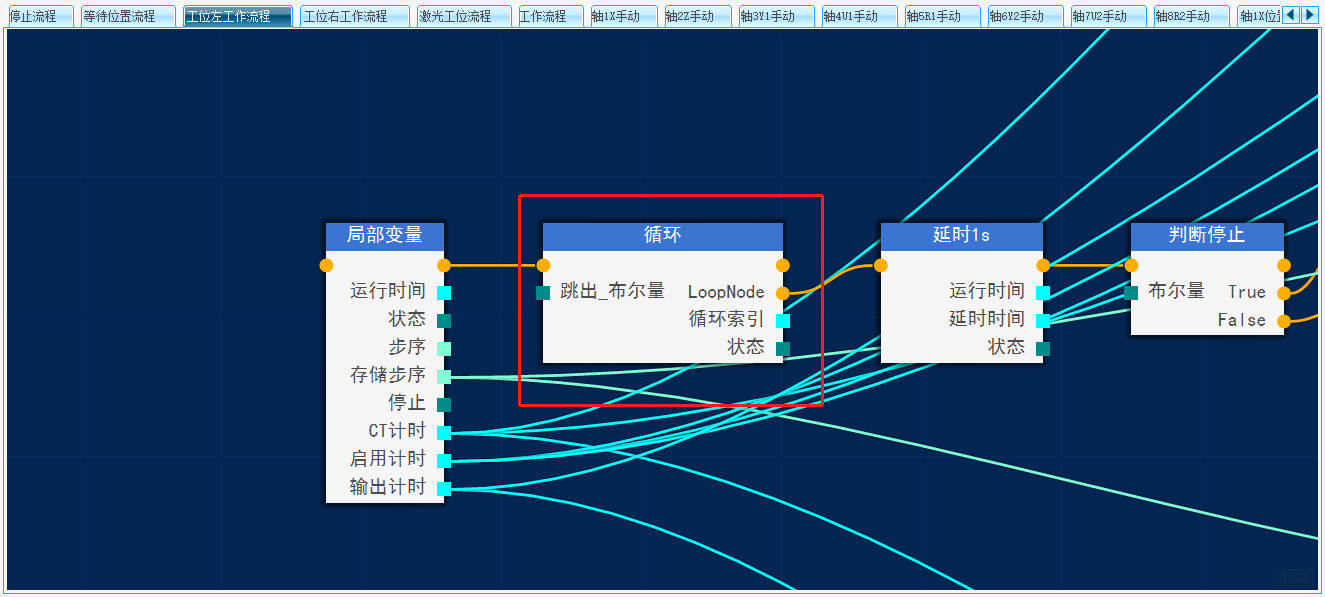

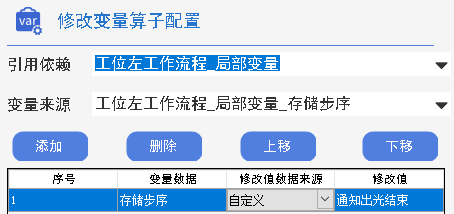

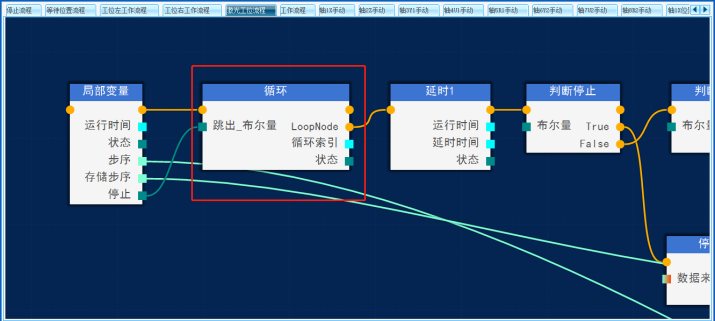

步骤1:定义状态机变量:通过局部变量先定义两个变量,为暂停和继续功能使用

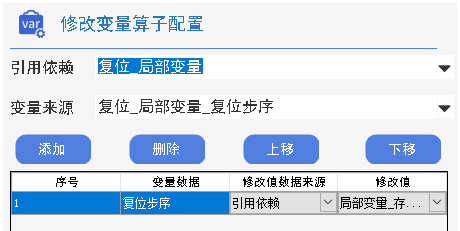

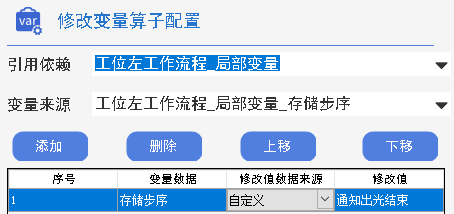

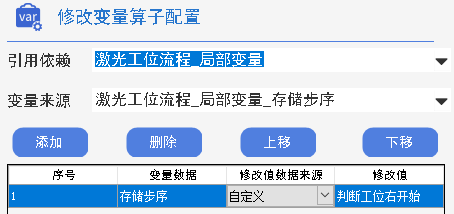

两个变量的意义是:复位步序变量用于告诉设备下一步应该做的动作,存储步序用于通知复位步序下一步可以做的动作,设备正常执行动作时通过修改存储步序变量值,例如:

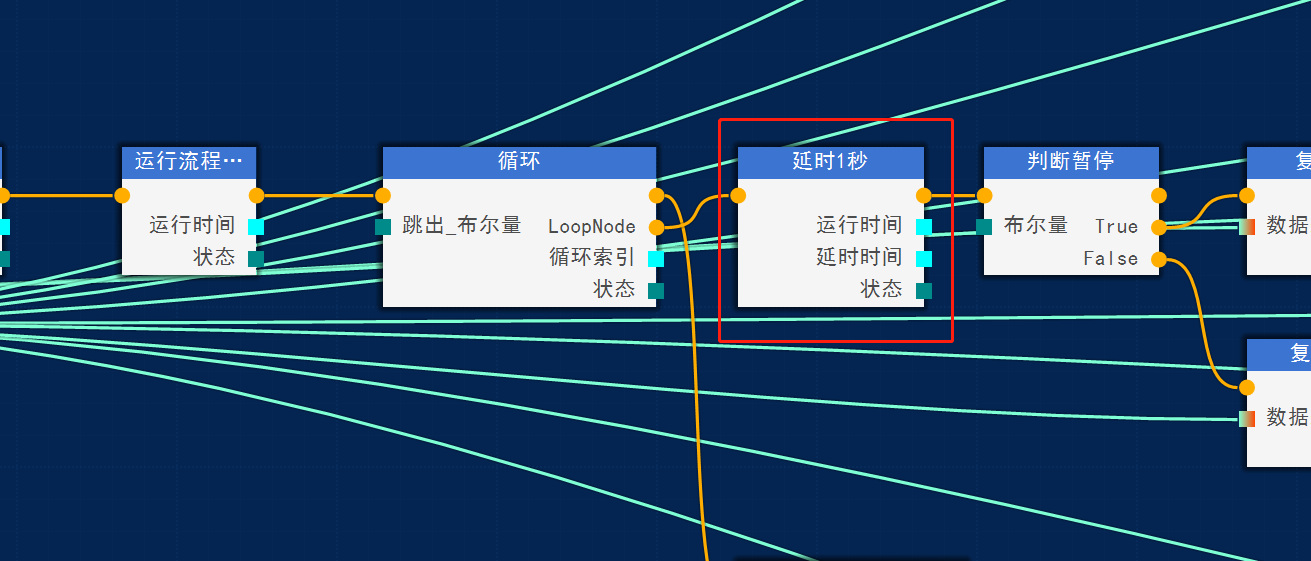

当分支动作执行结束后,通过循环算子让流程重新开始循环,设备正常工作的情况下将存储步序值赋值给复位步序,再通过多分支工具判断复位步序值执行动作;

当设备按下暂停时可能会出现分支动作没运行完成的情况(例如轴未复位完成),判断设备是否暂停,暂停中将复位步序变量值到存储步序变量,那么当设备继续工作时即可继续未完成的工作

在8轴设备的其他的状态机流程中实现暂停、继续功能都是如此使用。

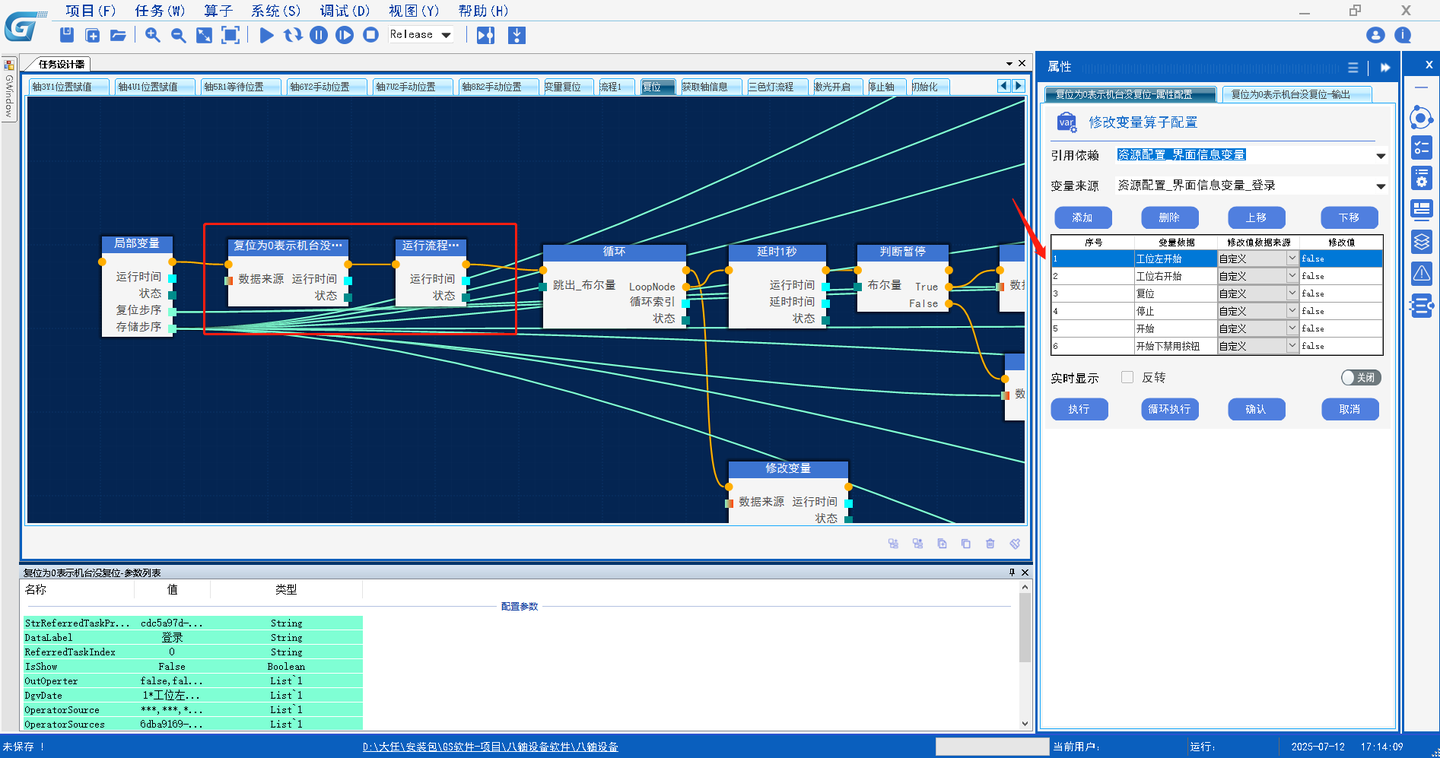

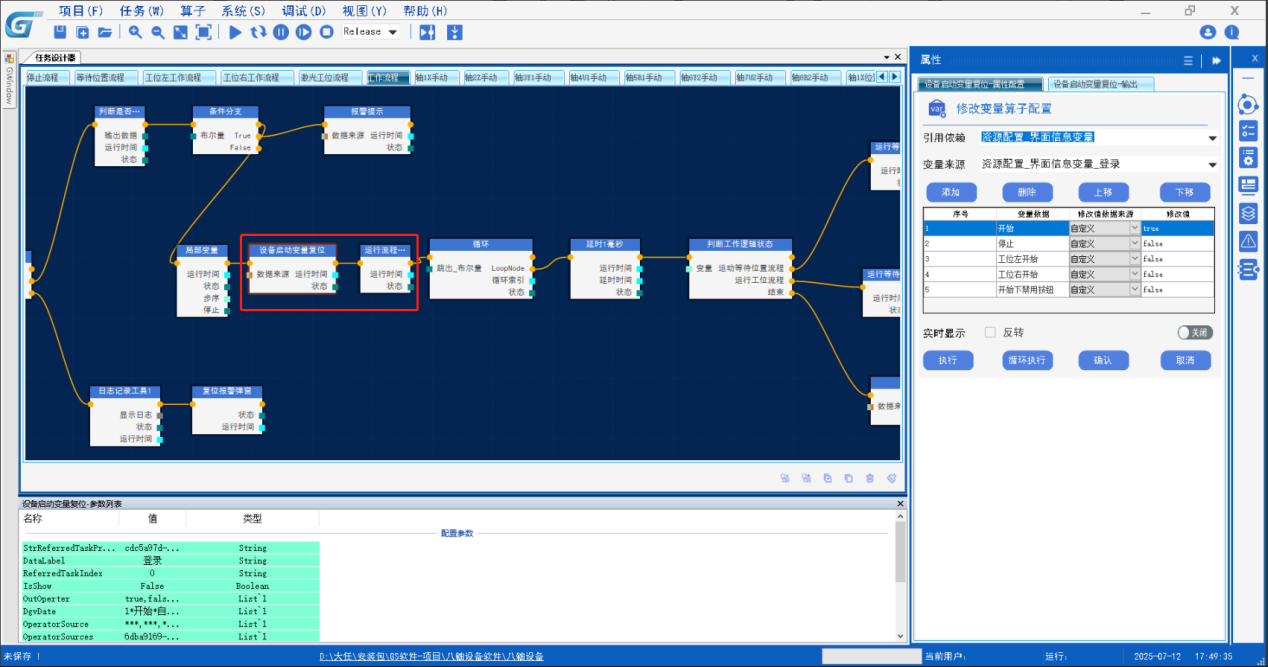

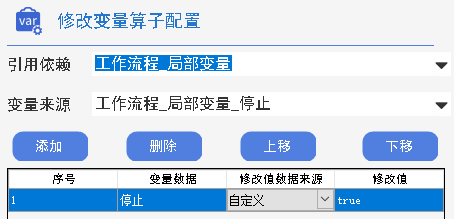

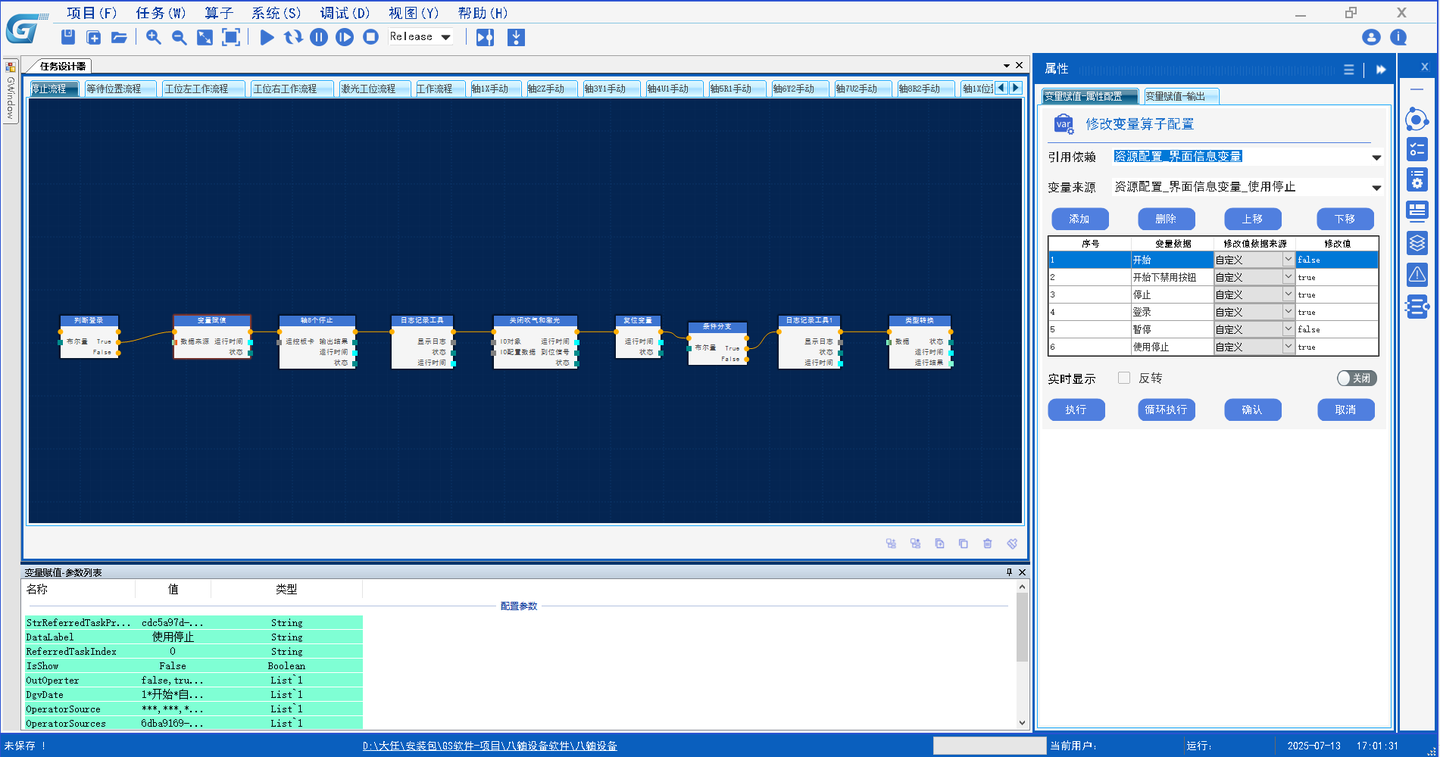

变量复位:通过修改变量算子实现每次复位时的变量初始化,确保逻辑运行不会出现运行混乱

上图框选修改变量和运行流程算子实际功能同样都是将资源管理器定义的部分变量恢复成默认值,在程序编辑的时候对于很多动作执行前都需要进行复位处理,因此变量复位过程可做一个单独流程,编辑时调用即可,减少重复编辑过程,提升开发效率

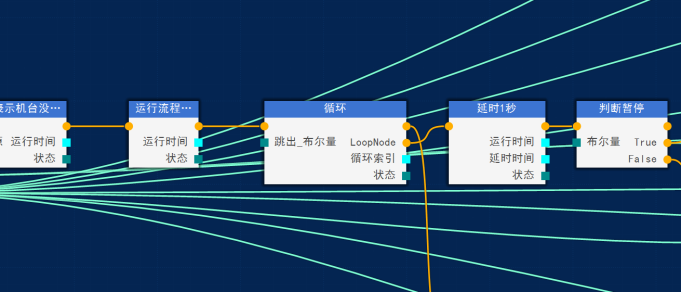

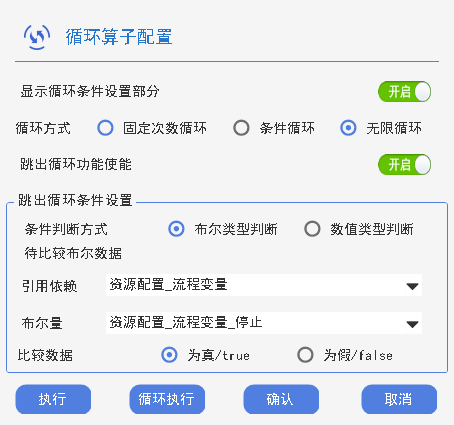

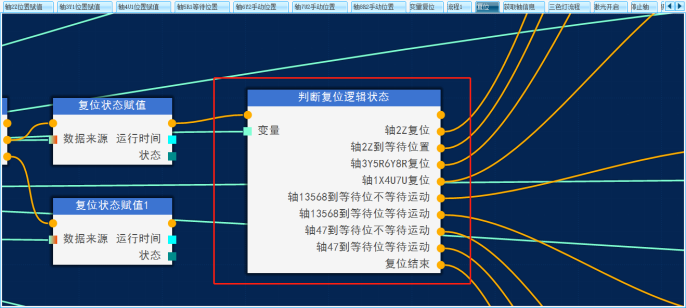

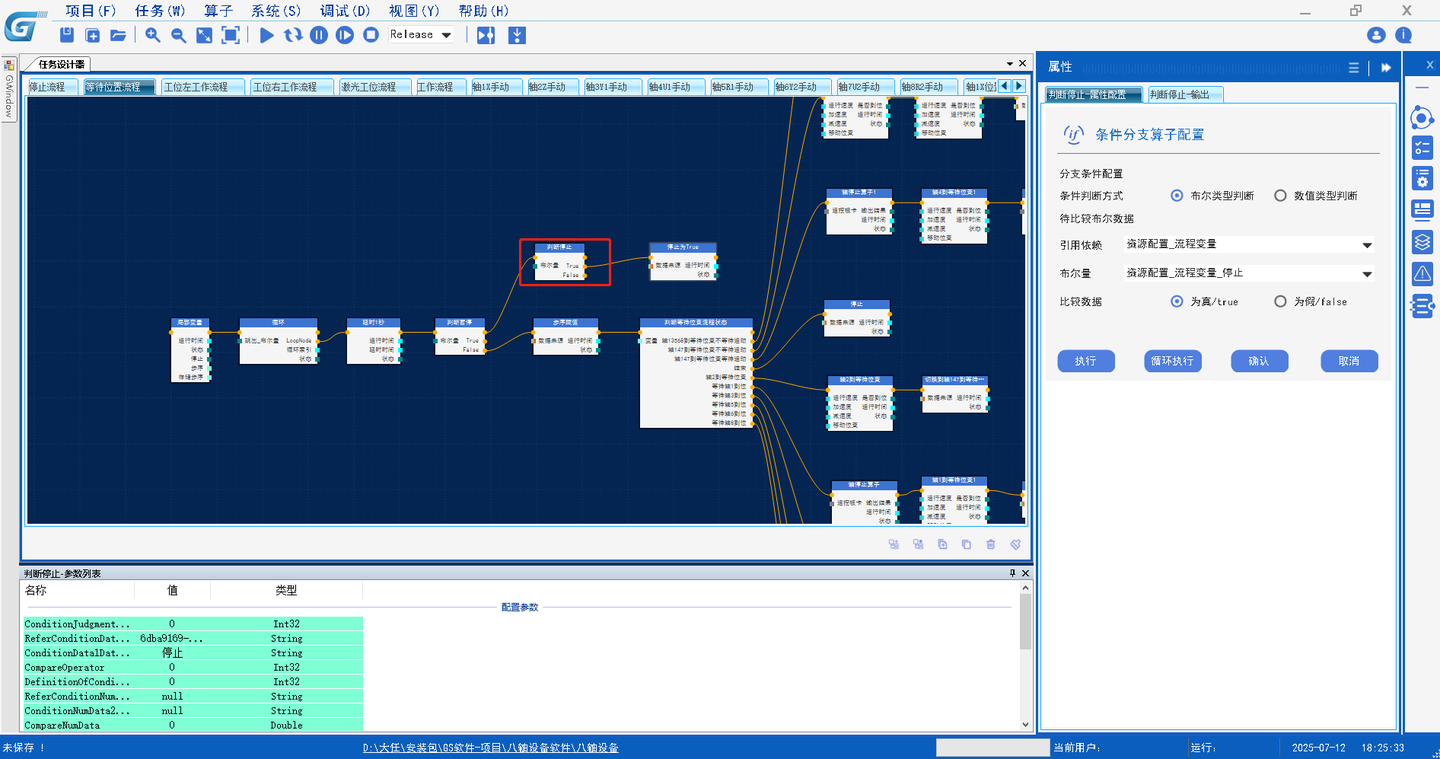

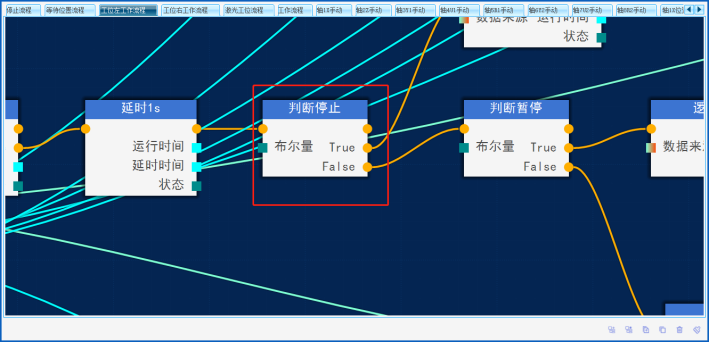

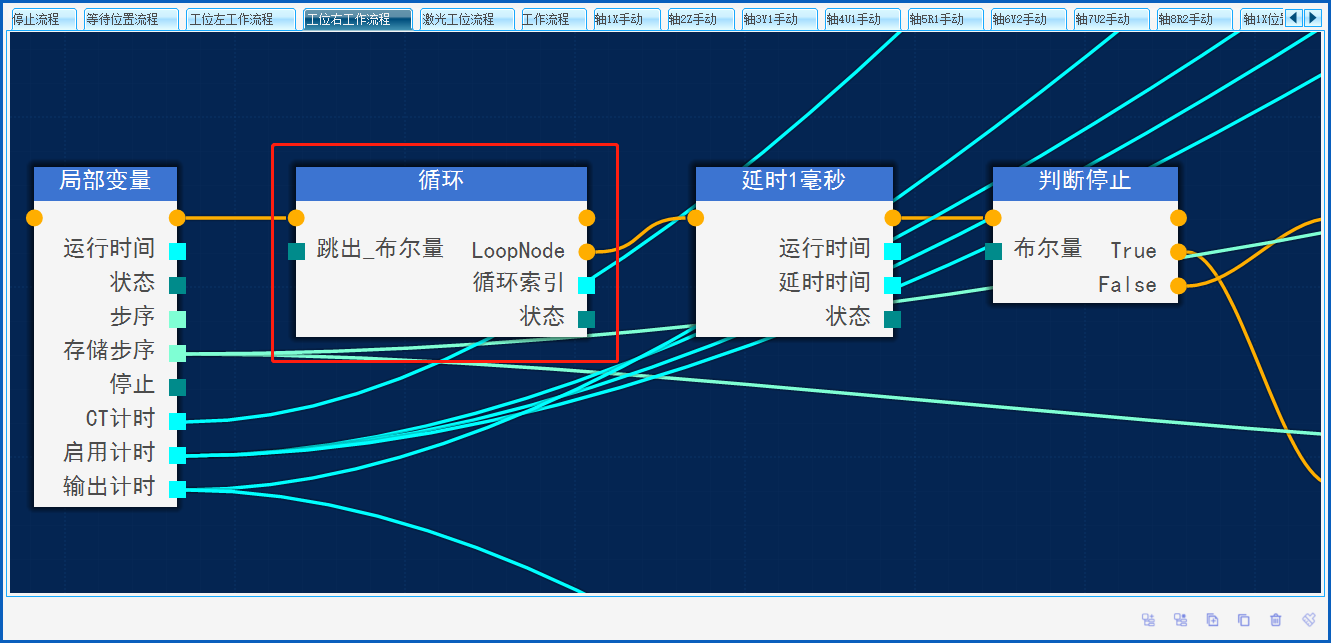

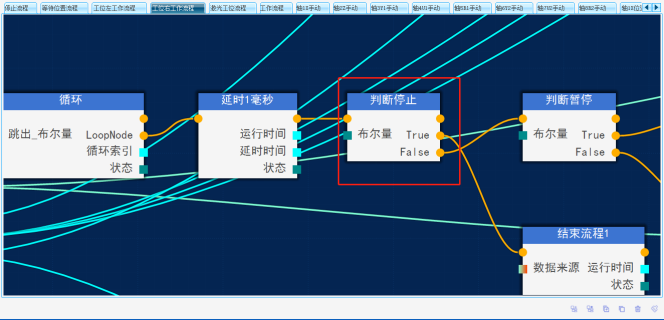

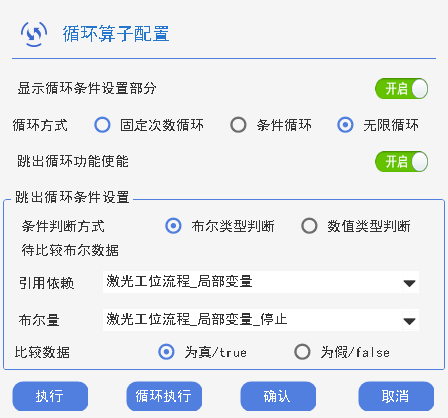

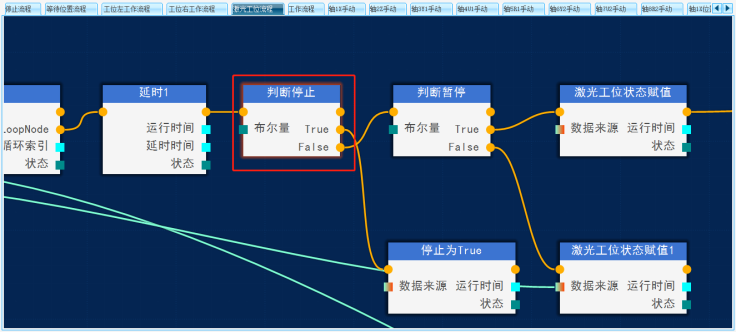

步骤2. 判断停止:通过循环算子和状态多分支实现状态机模式流程搭建,循环算子配置为无限循环,控制复位流程在执行时不主动结束,让循环算子LoopNode节点后的算子处于轮询中,通过定义的停止变量控制循环是否继续运行即可,当手动点击停止按钮、设备报警以及复位动作结束时将停止变量赋值为true,循环算子达成停止条件,退出循环。

使用循环算子可增加一个延时算子,循环算子相当于编程中的while,使用时会占用大量CPU,需要通过延时算子减少占用。

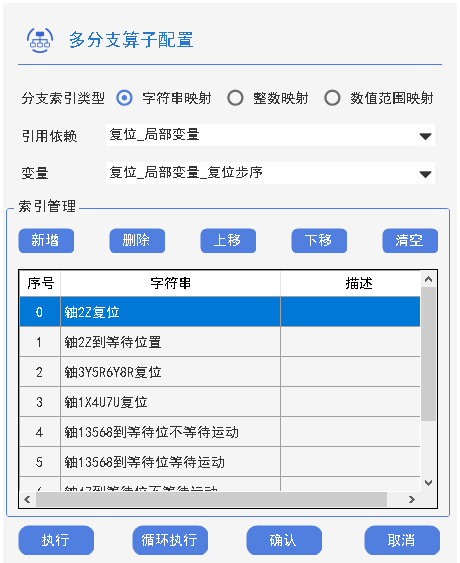

步骤3.判断状态机变量:使用多分支工具编写配置引用局部变量中的复位步序,引用定义过的局部变量步序,根据流程图上复位步序的具体动作过程增加复位所需要的分支步序,配置动作名称,在执行时多分支算子根据复位步序变量和增加的分支步序名称做对比,相同则执行对应分支内搭建的算子。

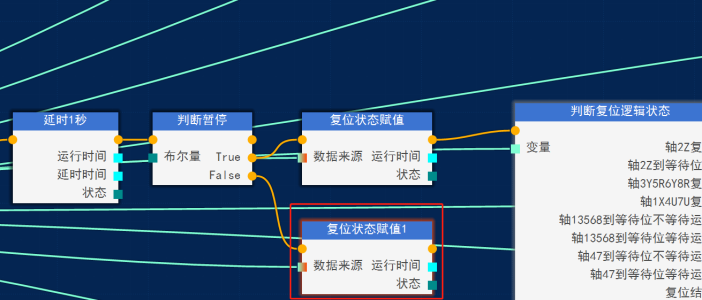

多分支下具体动作:设备复位逻辑为Z轴复位-Z轴到安全位-X、Y1、Y2、R1、R2复位-U1、U2复位-U1、U2到等待位-其余轴到等待位,根据此动作逻辑通过算子库提供的算子实现复位,并且在每个分支内都告知了设备下一步需要进行的动作,通过变量值的改变实现状态机运行模式,如设备复位的第一个动作Z轴复位:

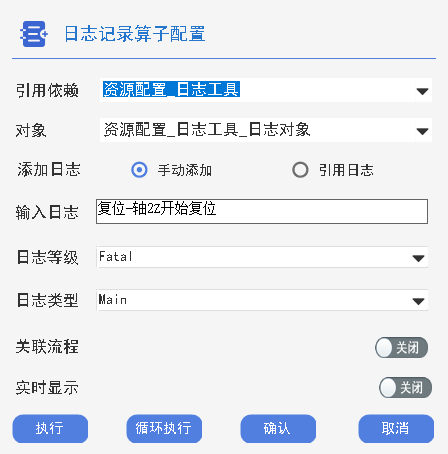

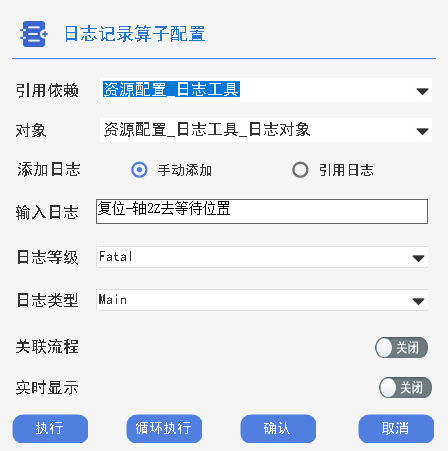

首先使用日志记录工具记录动作开始,配置引用资源管理器中日志工具算子

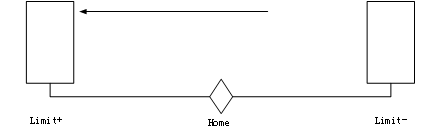

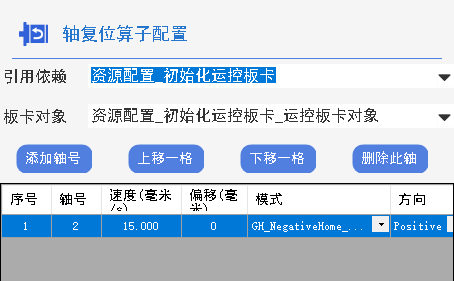

步骤4.轴2复位:通过轴复位算子配置轴Z复位参数控制轴Z完成回零,轴复位算子控制轴复位会等待配置的所有轴在不出现报警时都完成复位才会结束运行,引用初始化运控板卡对象,GS平台在复位方法上,提供了丰富且专业的 12 种回零模式,全面覆盖各类工业场景需求。其中 6 种基础模式包括:

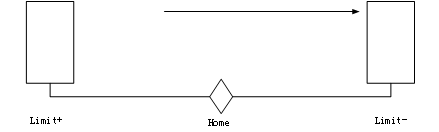

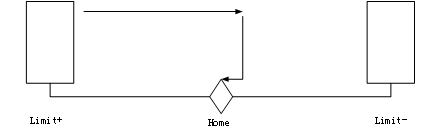

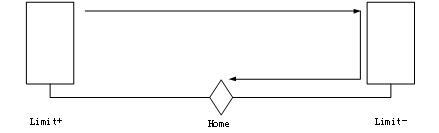

GH _Positive_ Limit:此模式以正限位为原点,正限位回零是指轴从当前位置向正方向移动,直至触发正限位开关,然后反向低速移动至原点开关,最终确定机械零点位置的回零模式。此模式通过正限位开关作为初始定位参考,结合原点开关的精确定位,建立轴的绝对坐标系

GH _Negative_ Limit:负限位回零与正限位回零相反,轴从当前位置向负方向移动,触发负限位开关后,再正向低速移动至原点开关,最终确定机械零点。其原理与正限位回零一致,但运动方向相反。

GH _HomePositive_ Limit和GH_HomeNegative_Limit:此模块以正方向/负方向搜索原点,搜到到原点信号即停止运动,如果搜索不到会不停重复搜索,GH _HomePositive_ Limit和GH_HomeNegative_Limit回零依赖编码器位置(轴初始化位置)。

GH _PositiveHome_ Limit和GH_NegativeHome_Limit:此种回零方式为无论轴处于何种位置先寻找正限位开关/负限位开关,搜索到限位开关后到再沿着反方向寻找原点信号,搜索到原点信号后轴停止运行,确认机械零点位置。使用GH _PositiveHome_ Limit和GH_NegativeHome_Limit回零模式尤其适用于对位置精度、设备安全性要求较高的场景。

此外,平台还支持上述 6 种模式对应的带 Z 向信号回零模式,Z 向信号通常来自编码器等反馈设备,能提供更精准的位置校准参考,在需要高精度回零的场景,如精密加工、半导体制造中,带 Z 向信号的回零模式可显著提升回零精度与可靠性,使用时根据设备需求选择对应方法使用。

配置轴Z复位参数,设备Z轴设定位负向寻找原点信号,速度设置15毫米每秒即可,如下:

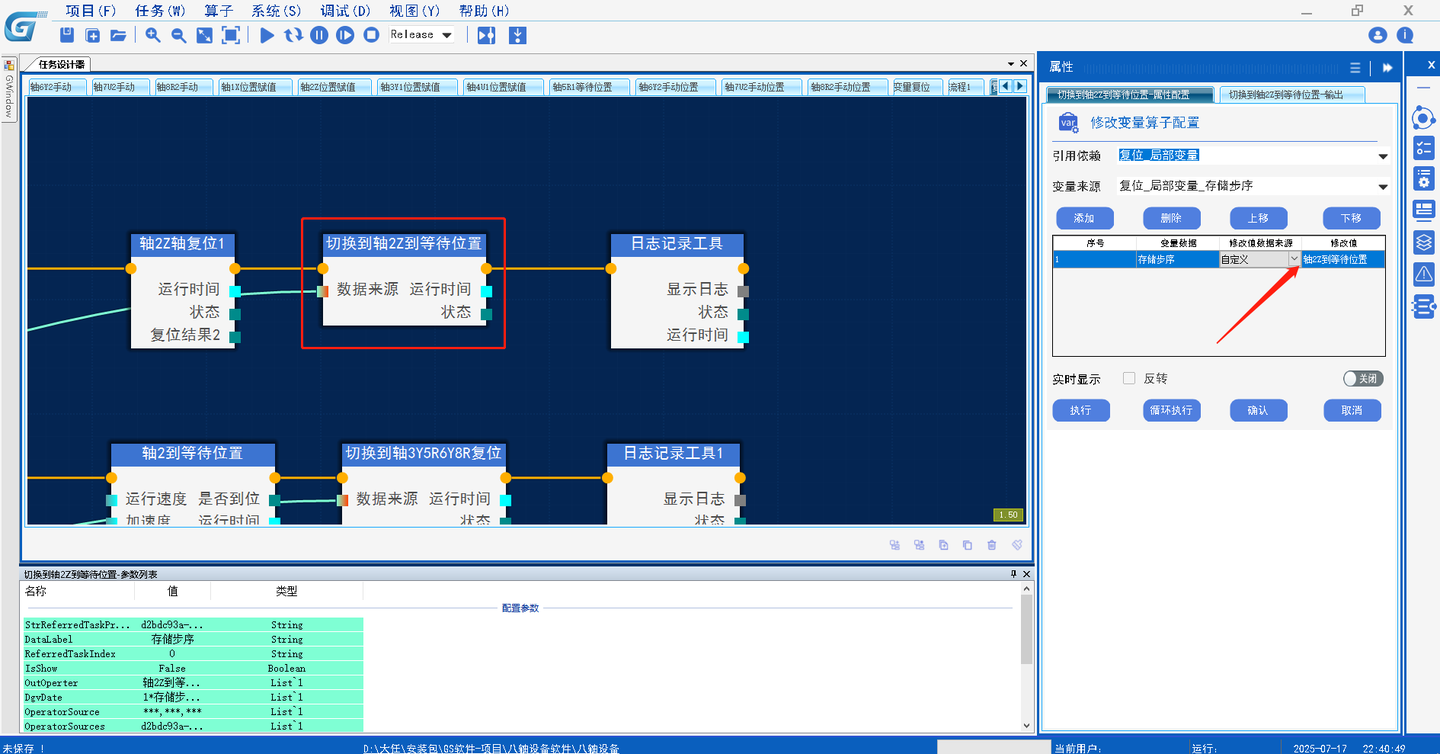

复位完成后完成了复位中轴Z复位步序,通过修改变量算子修改存储步序结果,从而在下一次循环中执行下一步动作

最后步序结束再使用日志记录工具记录步序结束,第一步动作逻辑搭建完成

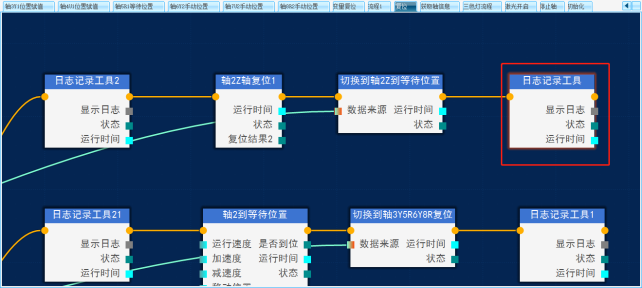

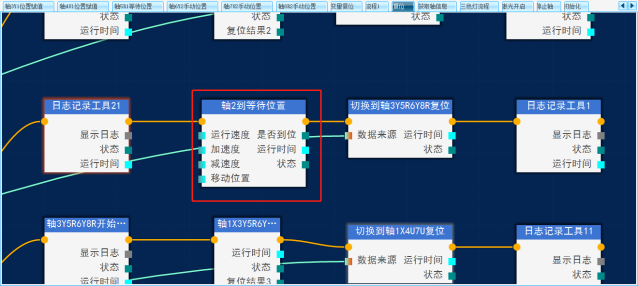

步骤5.轴2到等待位置:设备下一动作是轴Z到等待位,同样先通过日志记录工具记录动作准备开始

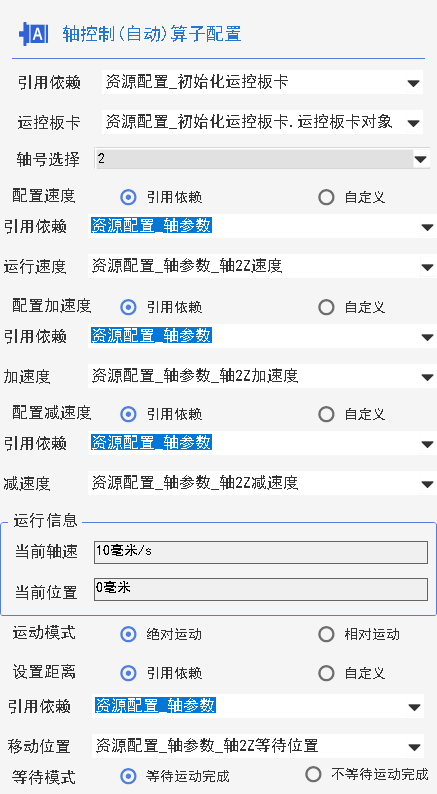

再通过轴控制(自动)算子控制轴Z运行,算子引用初始化运控板卡,轴运行速度、位置等参数引用资源管理器轴参数内的变量,在制作HMI时通过控件绑定这些参数实现数据交互,算子即可使用,完成运行参数配置如下:

通过日志记录工具记录设备运行状态,后续通过HMI设计器的日志工具显示记录的日志供使用人员查看运行信息,如:

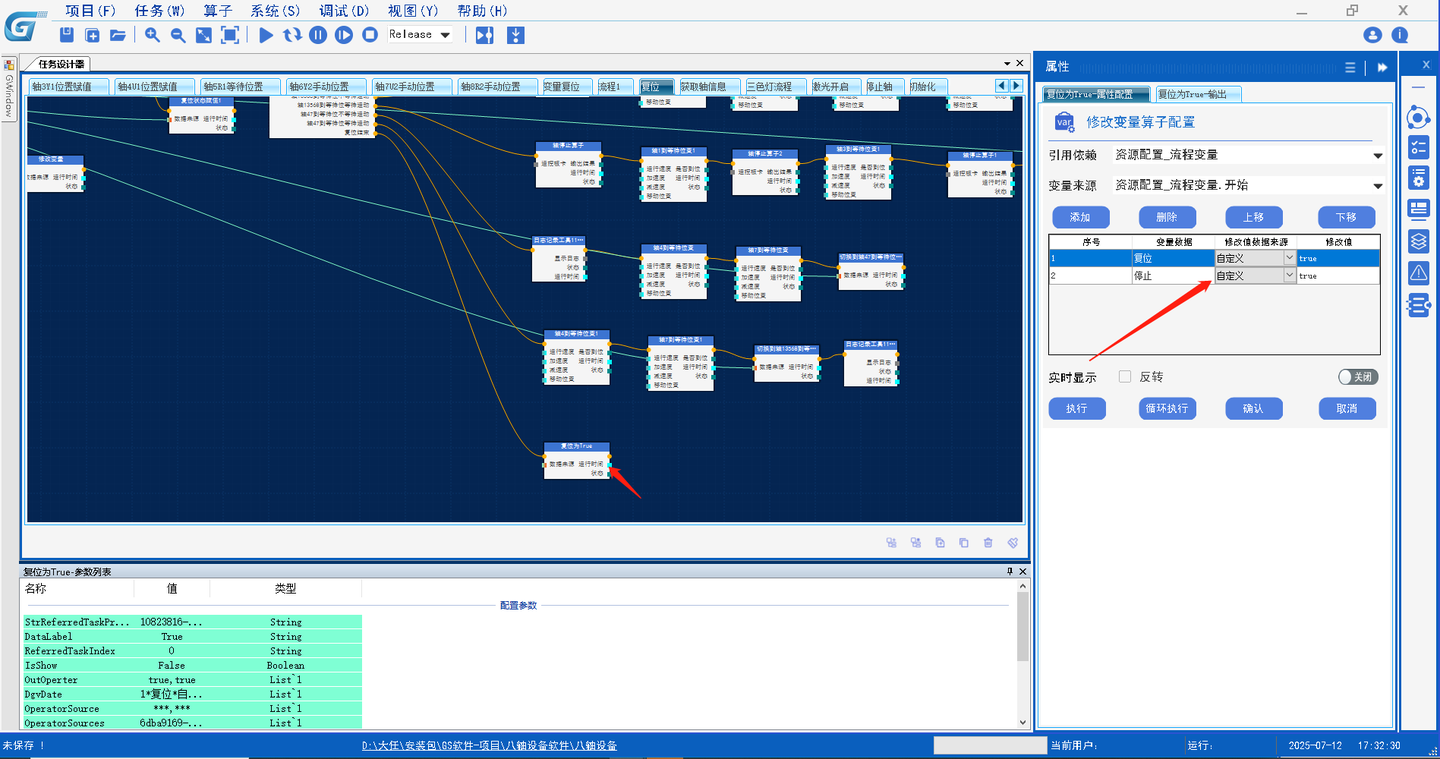

根据流程图,完成剩余分支搭建后,复位动作完成,将停止和复位变量结果赋值为true,循环算子配置的判断条件成立,复位流程结束运行,完成复位。

在HMI上通过复位按钮控制复位流程运行

第二步:工作流程开发

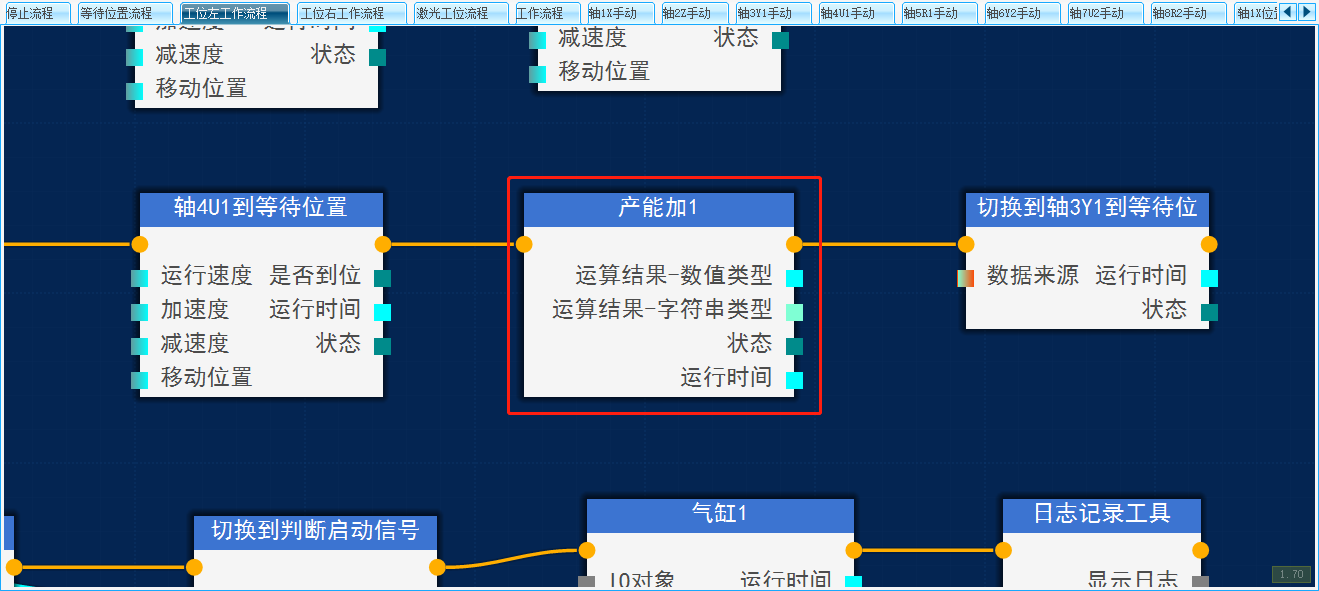

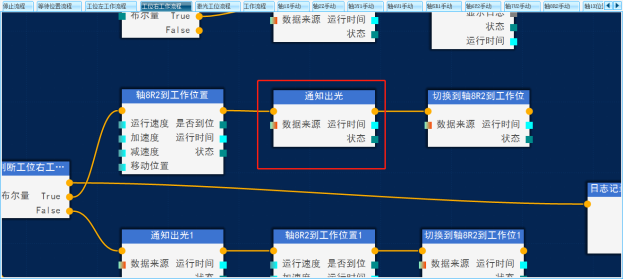

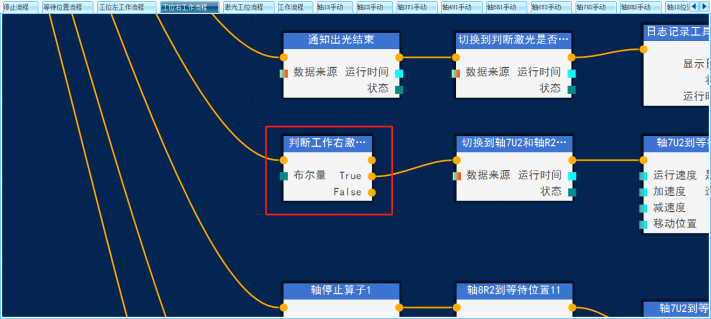

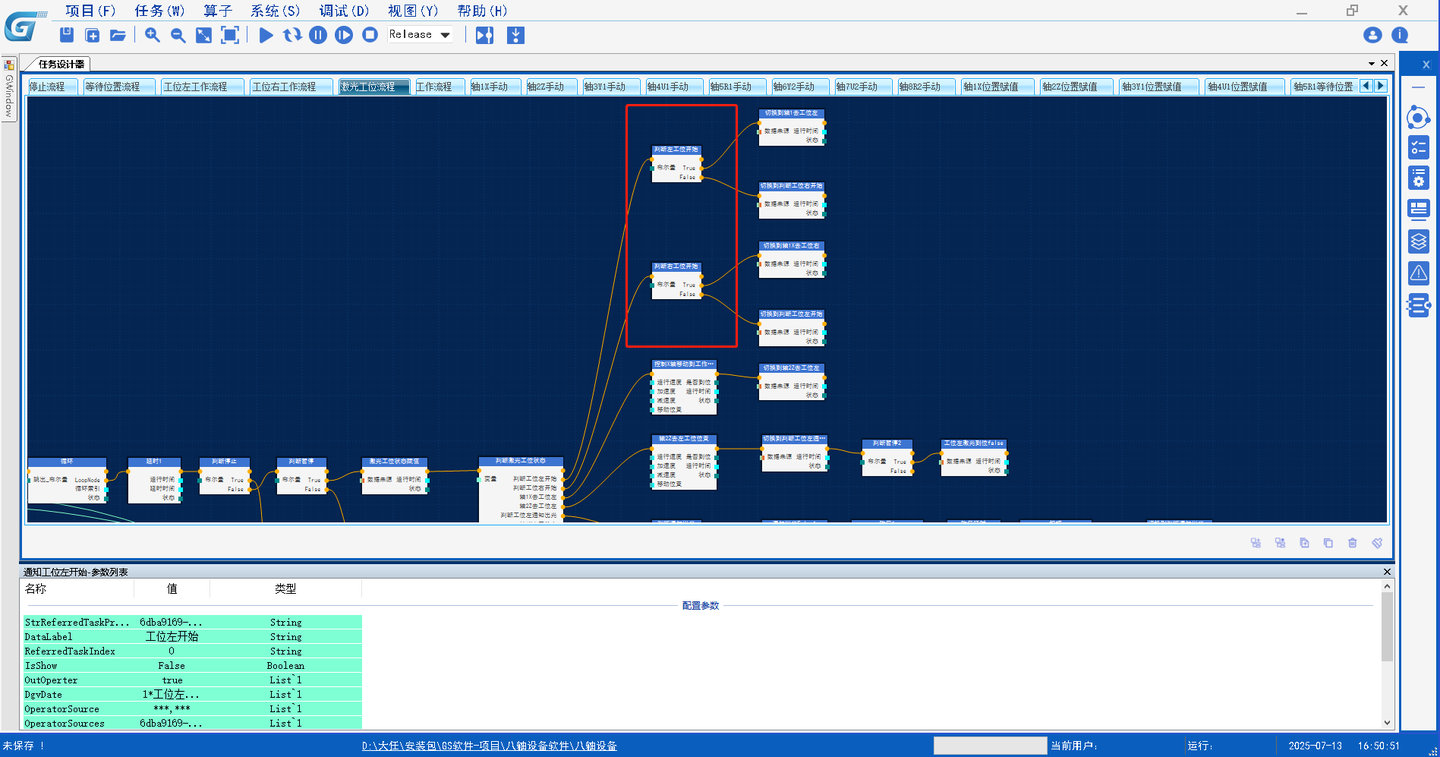

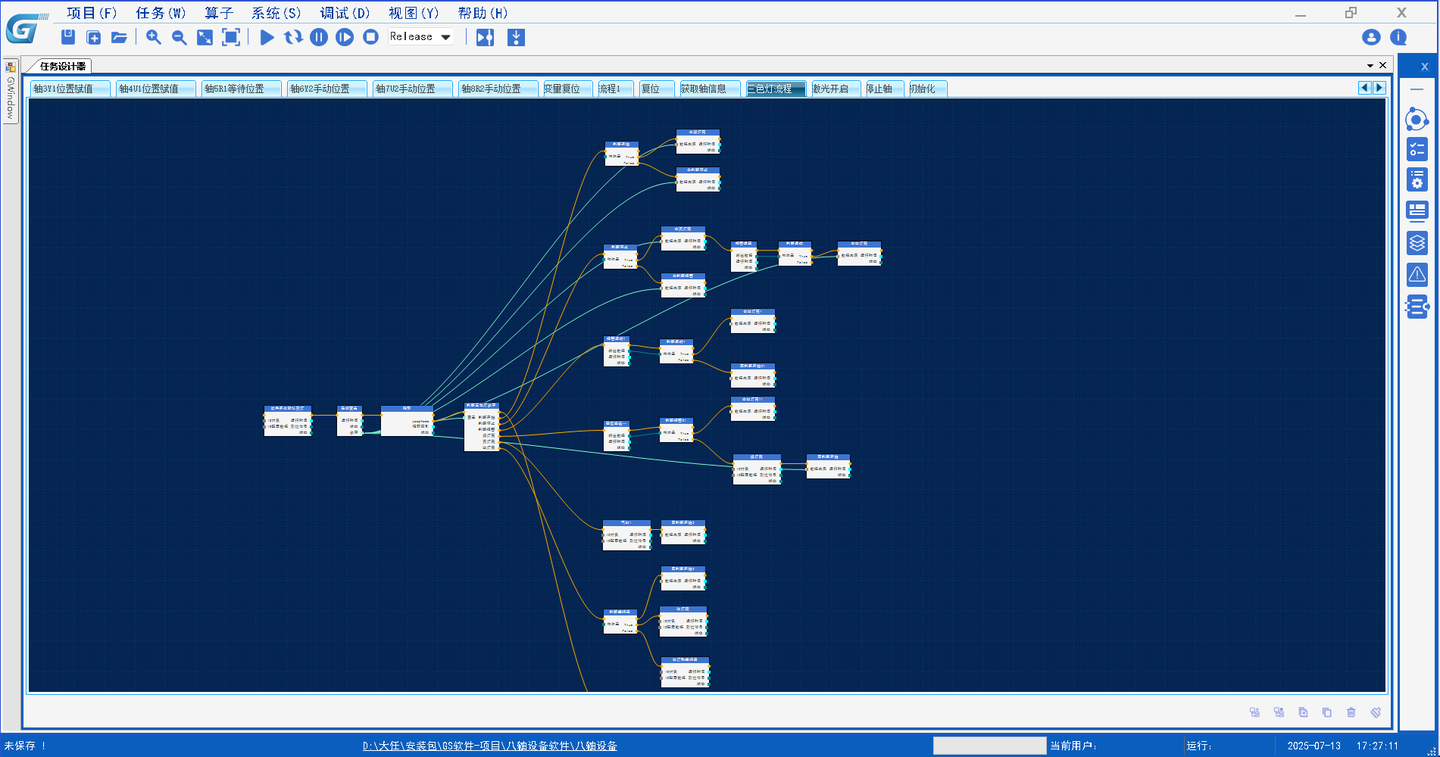

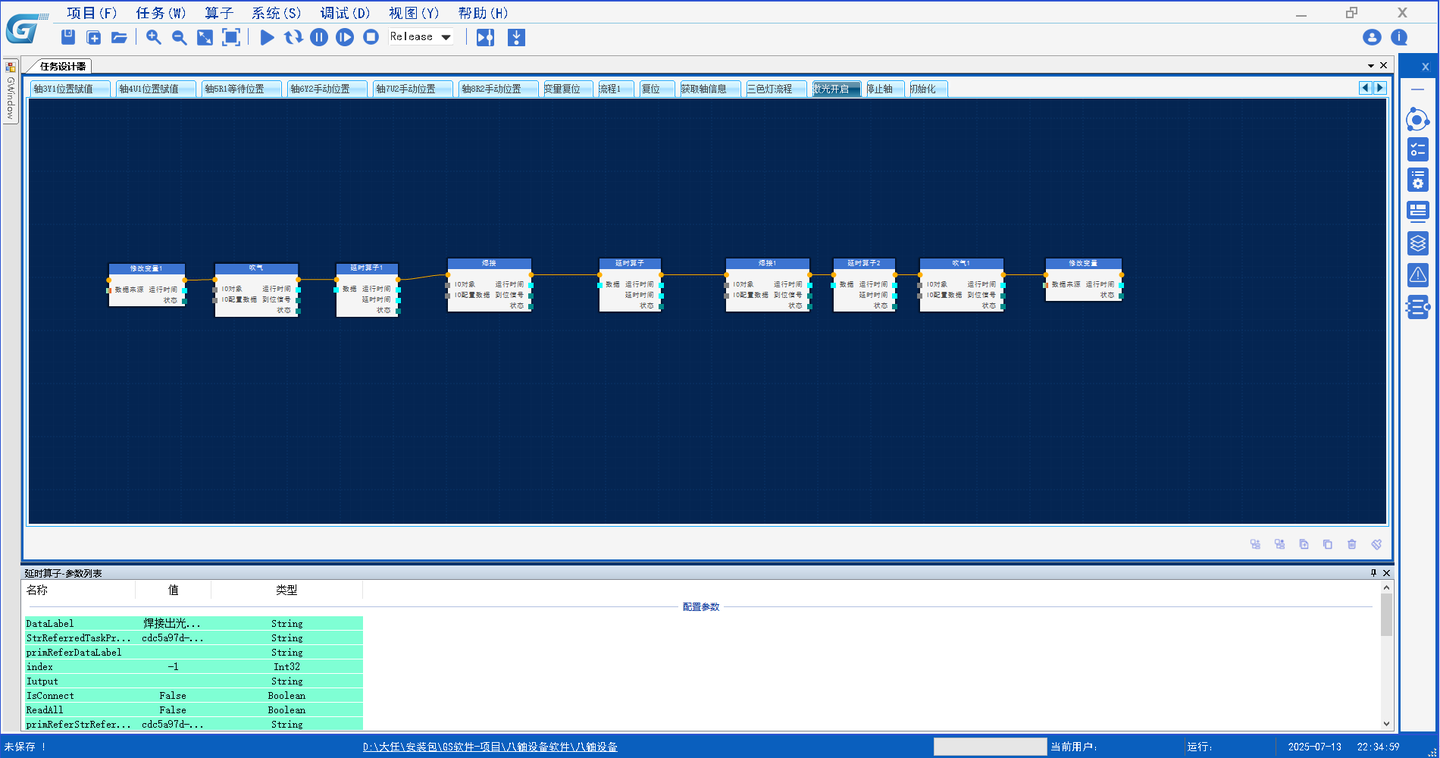

根据流程图,通过工作流程、工位左流程、工位右流程、激光工位共4个流程实现设备运行逻辑,4个流程整体结构和复位流程相同,都使用状态机设计模式搭建,当设备启动时执行此流程运行,以工位流程为主,调用三个流程执行,具体流程位置如下:

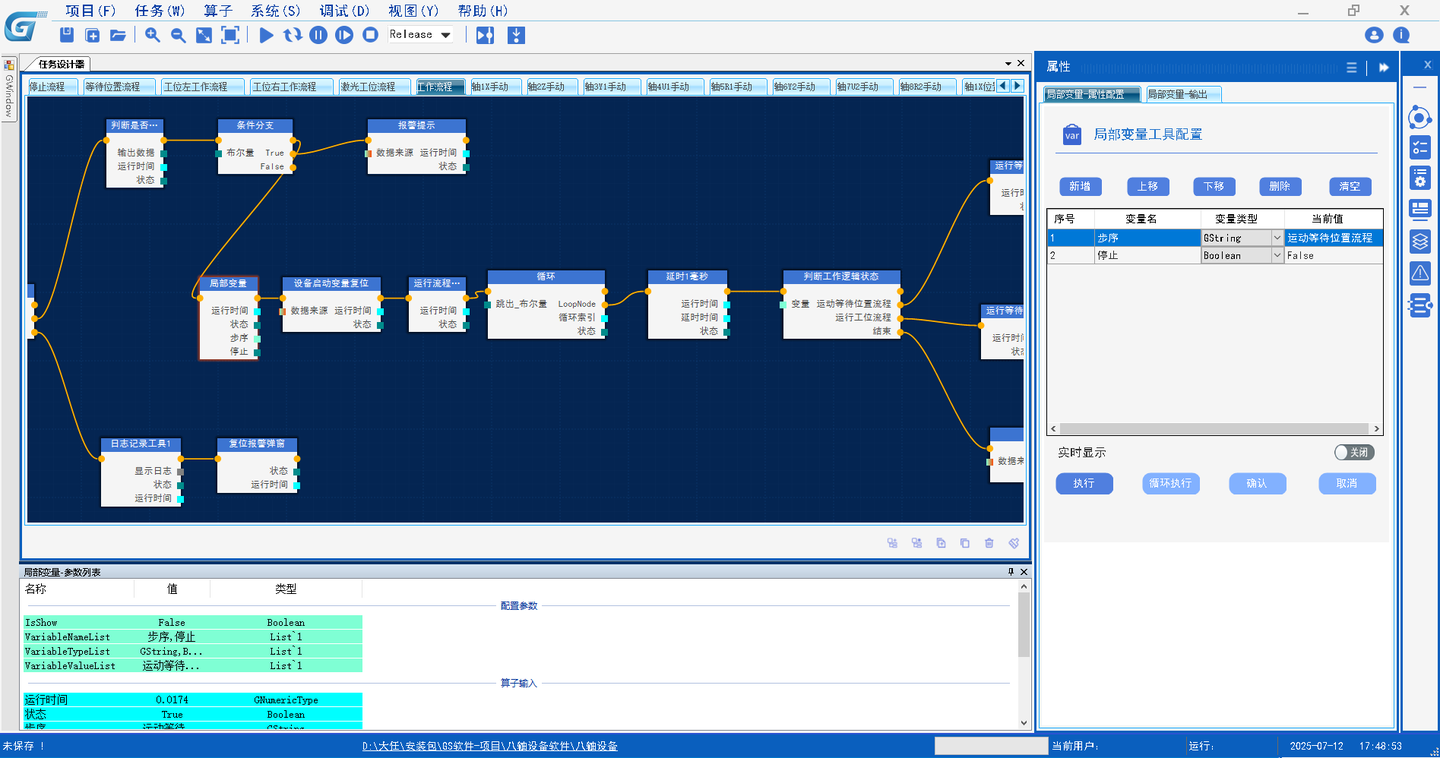

流程1:工作流程

工作流程作为主流程,主要实现了设备运行状态检测工作以及通知其他3个流程运行,流程之前通过资源管理器内的变量实现交互。

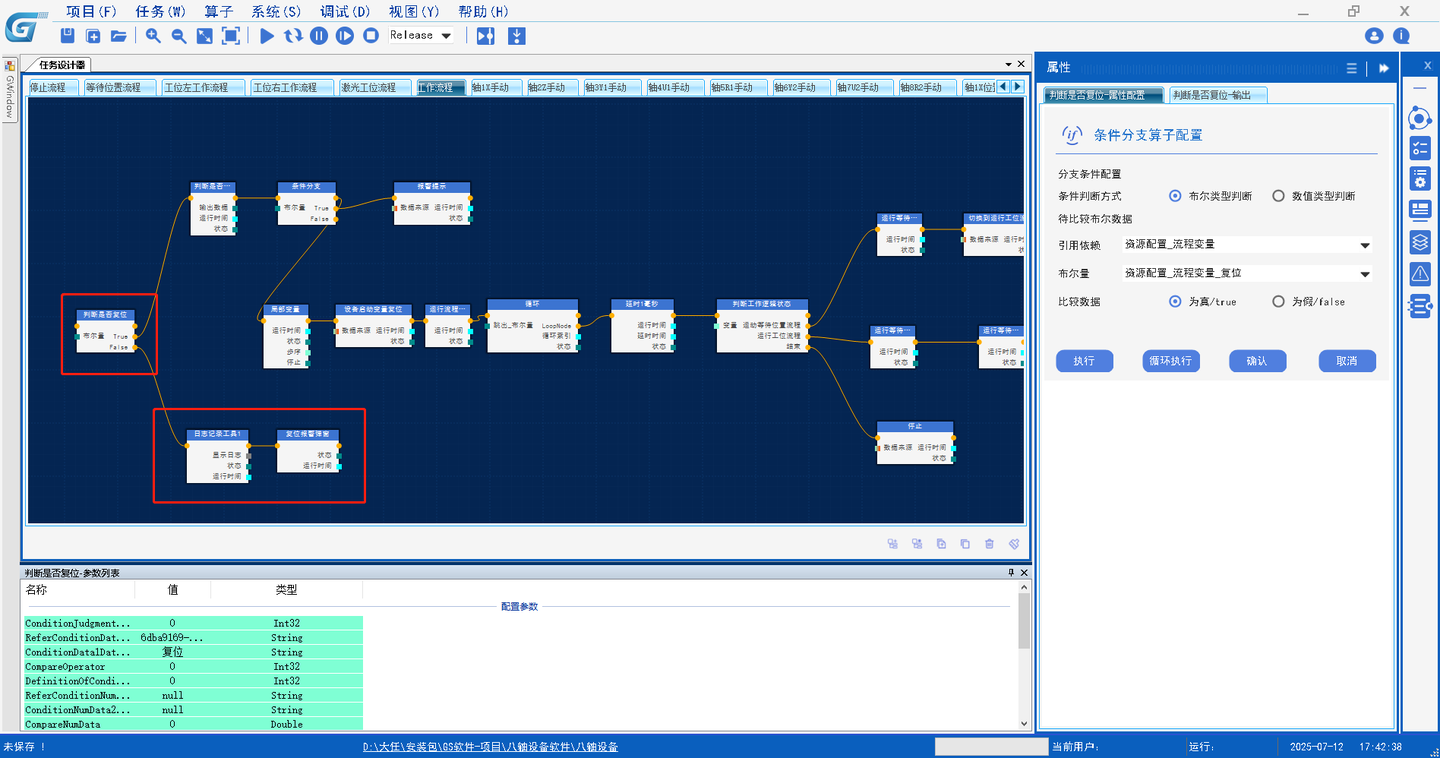

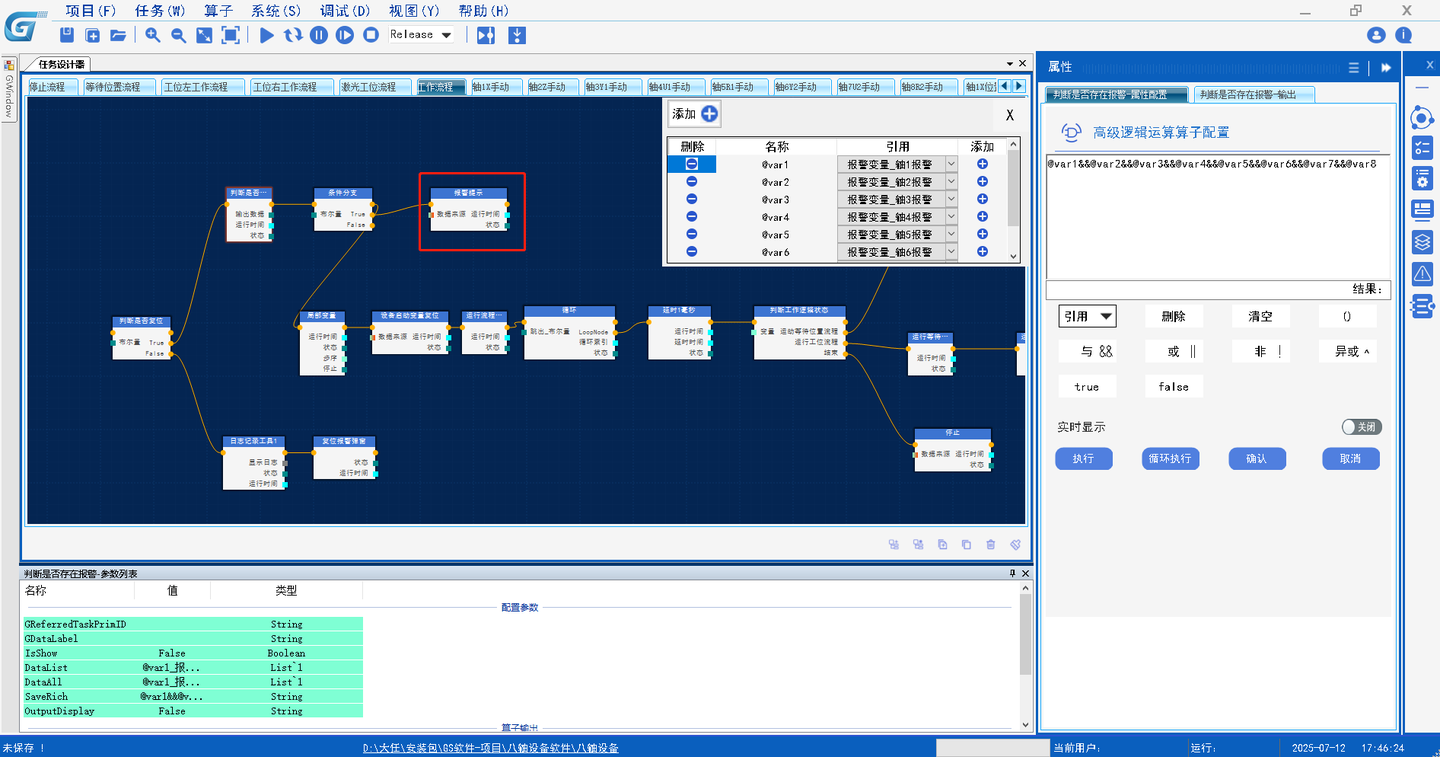

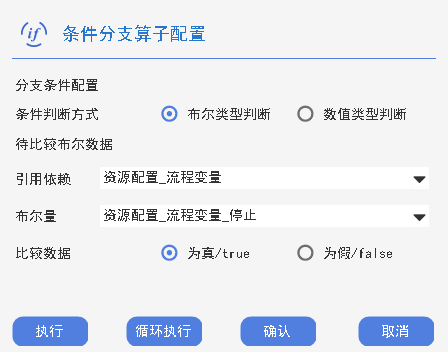

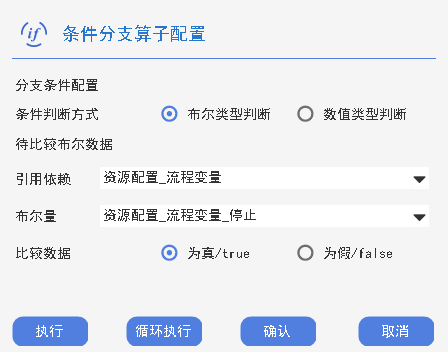

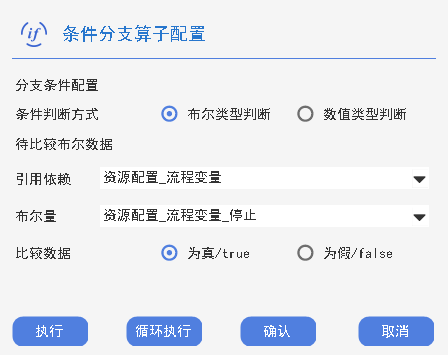

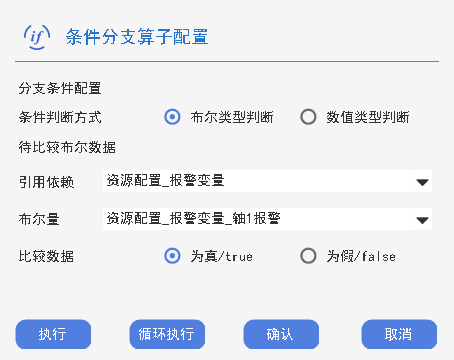

判断是否复位:首先在设备运行前,通过条件分支算子判断设备是已经复位,设备未复位不可开始运行,同时弹窗报警给使用人员。

判断伺服报警:设备已正常复位,判断设备是否处于报警当中,通过高级逻辑运算器判断定义的报警变量是否有报警,存在报警进行提示

定义状态机变量:定义工作流程步序,为后续实现状态机运行做准备

同样的,开始运行前复位定位的变量,防止运行出现混乱

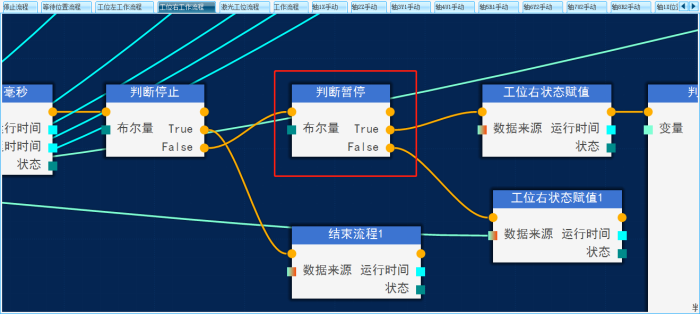

判断停止: 再使用循环工具和多分支工具实现状态机模式运行,工作流程与上面已经说明的复位流程不同的是,此流程内的循环工具停止依靠局部变量内定义的停止结果,复位流程内依赖资源管理器内流程变量的停止结果,这是因为当设备复位时只有复位流程控制设备运行,而设备在正常工作时是通过工作流程触发其他流程执行,触发完成后工作流程即可退出运行状态,所以需要使用不同的变量进行控制,避免让其他流程停止运行。

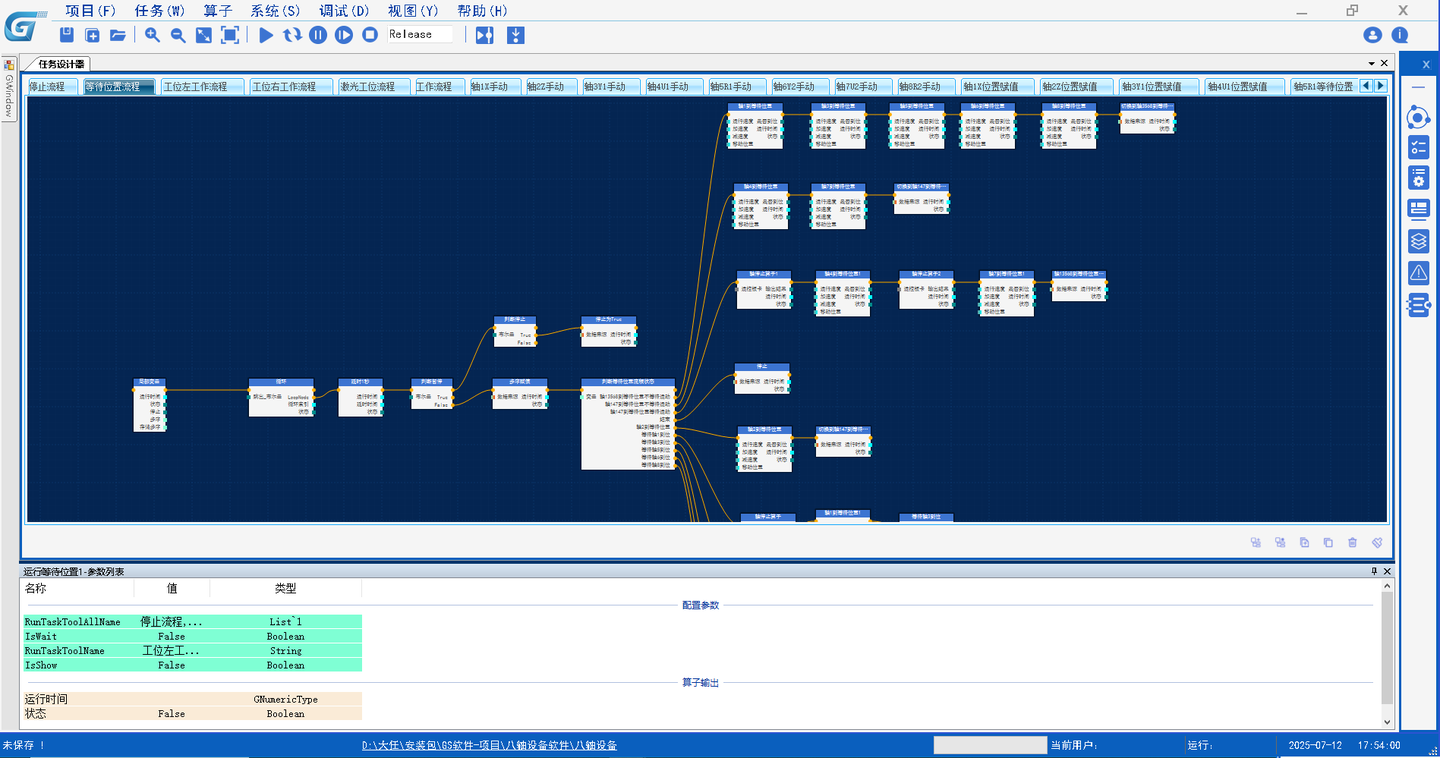

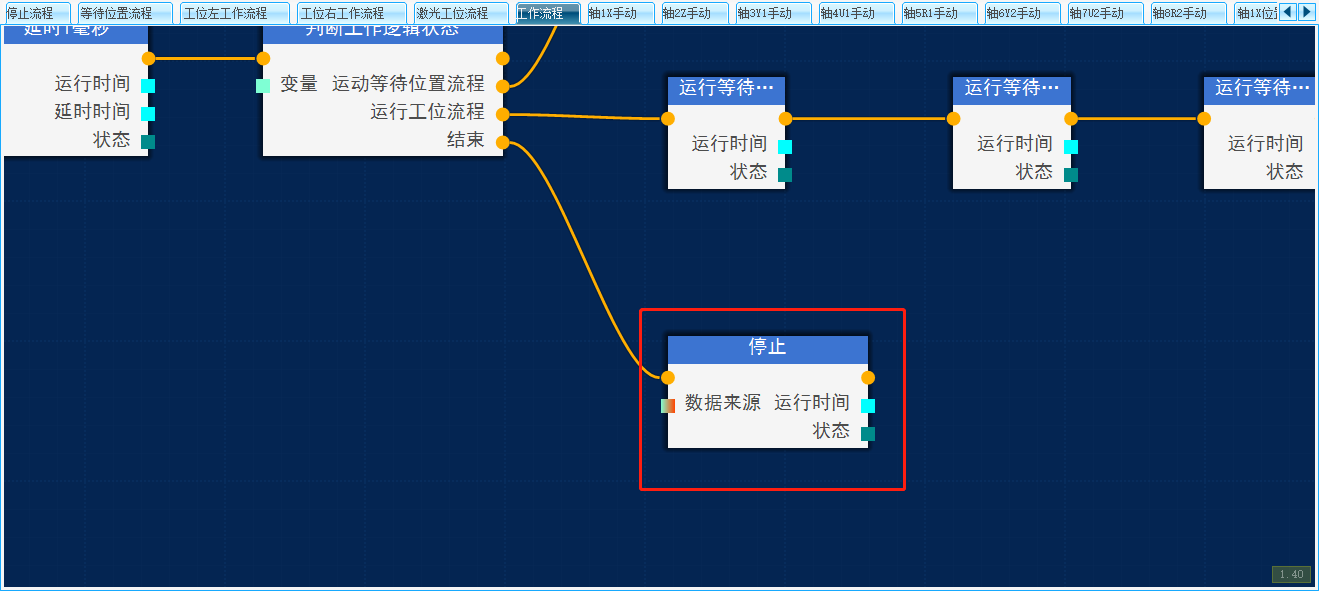

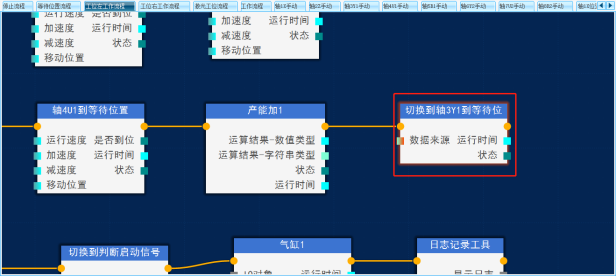

判断状态机变量:设备逻辑为控制轴到等待位置-触发两个工位和激光流程运行-工作流程结束,通过多分支工具引用步序变量实现,实现控制轴到等待位置通过运行流程算子触发等待位置流程运行实现,目的是让设备运行前设备8个轴的位置都处于可工作状态,等待位置流程如图所示:

轴到等待位置:等待位置流程同样使用了状态机运行模式,通过步序和存储变量控制流程运行,同时实现暂停继续。

等待位置流程和工作流程一致,循环工具的停止都依靠局部变量定义的停止,当等待位置流程运行到停止步序时将此变量赋值为true,控制流程结束。

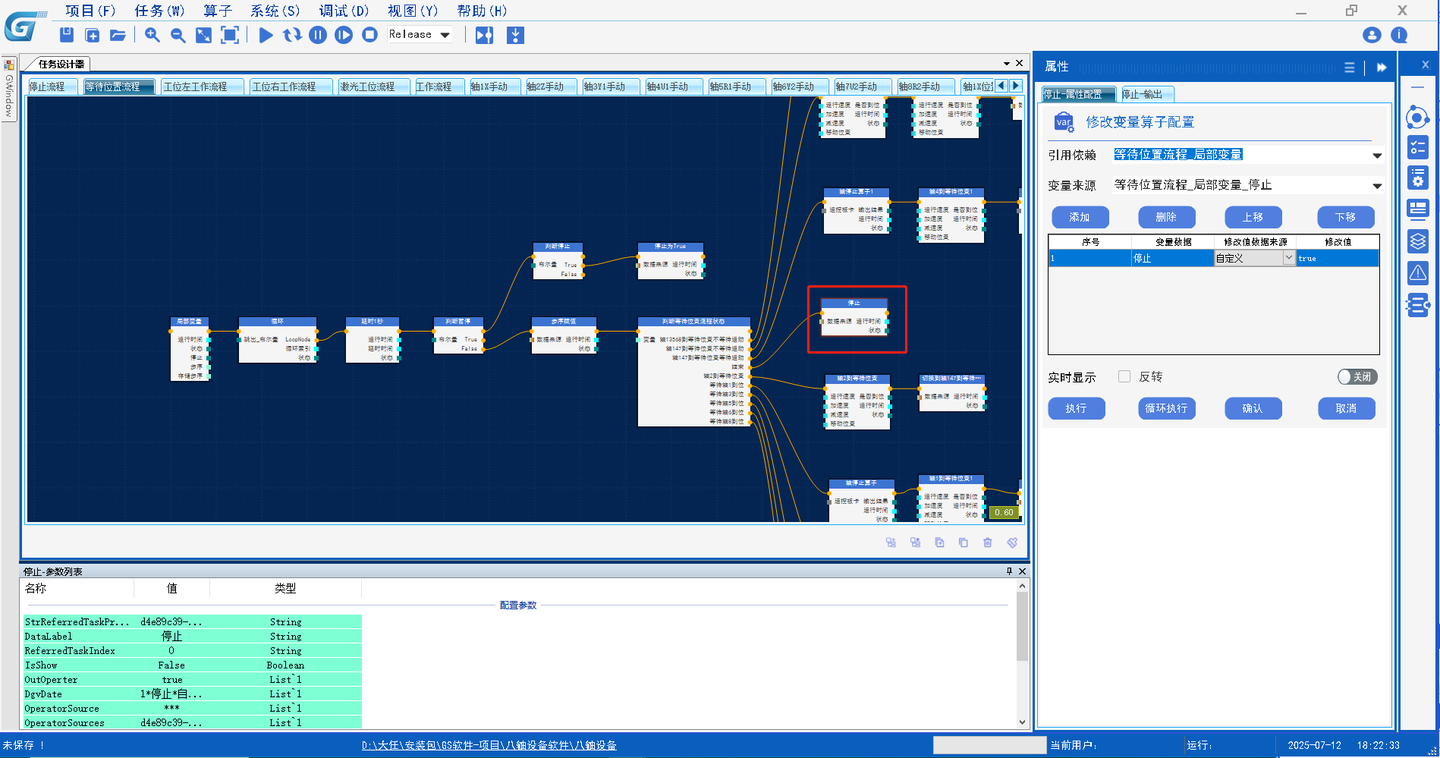

循环内对流程变量-停止的判断,当此变量值为true时给局部变量内的停止赋值,结束流程运行。

等待位置逻辑:控制Z轴到安全为止-U1、U2到等待位置(不等待运行)-U1、U2等待位置(等待到位)-X、Y1、Y2、R1、R2到等待位置(不等待运行)-X、Y1、Y2、R1、R2到等待位置(等待运行)-等待位置流程结束,通过算子库内提供模块实现此逻辑编写。

通知双工位和激光工位启动:等待位置流程下一步通过运行流程算子控制工位和激光流程运行

设置停止变量true:工作流程执行结束将局部变量-停止赋值为true,工作流程执行结束。

在HMI通过按钮控制此流程运行

流程2:工位左流程

工位左流程由工作流程触发执行

定义状态机变量:通过局部变量定义步序、存储步序和停止实现设备暂停继续停止功能,定义CT计时用于记录设备进料后以及焊接完成回到进料口时间。

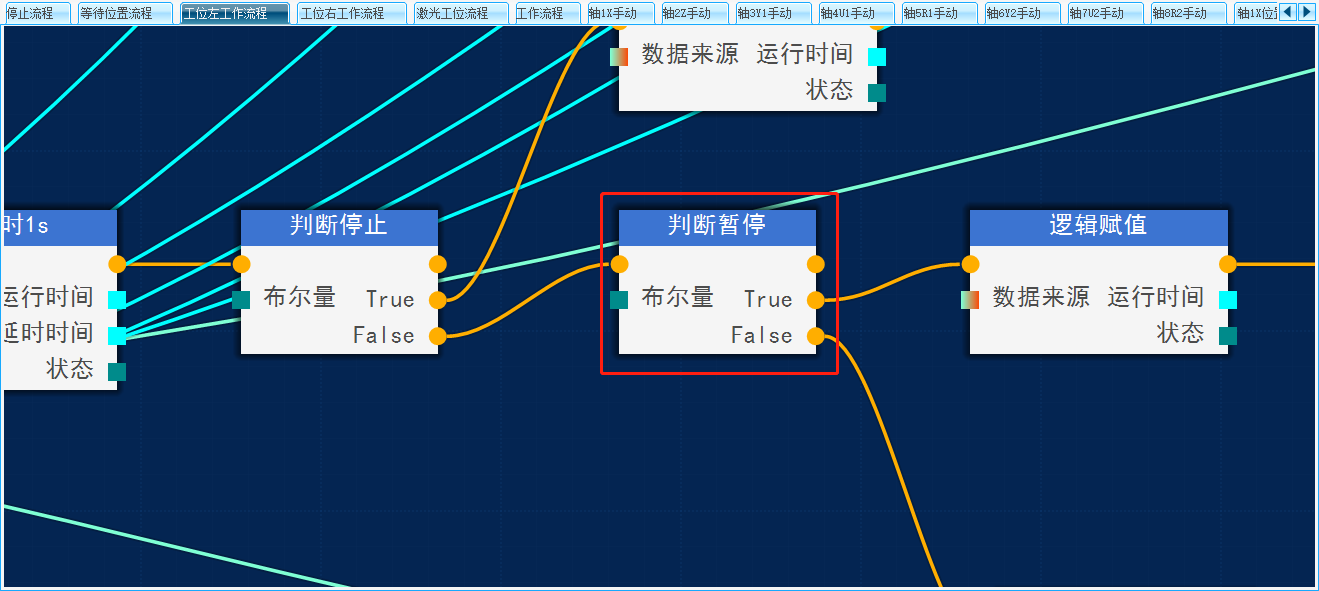

判断停止: 使用循环工具,引用局部变量的停止,配置为无限循环。

判断资源管理器中的停止变量结果是否为true,为true通过修改变量将局部变量的停止设置true,控制循环退出。

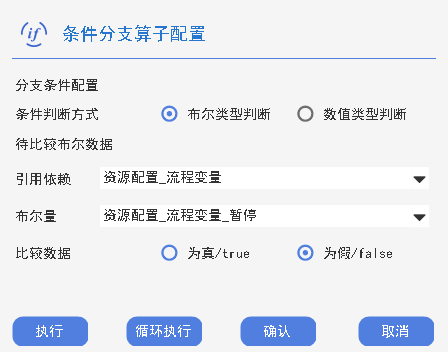

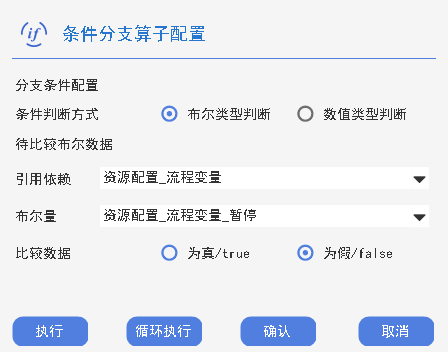

判断暂停:判断资源管理器中的暂停变量结果是否为true,为true通过修改变量将局部变量的存储步序结果赋值给步序,当程序继续运行时让状态机回到上一个动作。

判断状态机变量:使用多分支工具判断步序变量结果控制左工位运行,运行逻辑为轴3Y1到等待位-读取工位左启动信号-读取到启动信息判断物料是否在模组上-在模组上控制Y1轴到移动到工作位-控制U1轴到工作位-通知激光流程左工位可以作料-等待X轴到左工位出光位置-R1轴到工作位,通知激光流程可出光-等待R1轴到位,通知激光流程停止出光-等待激光流程通知到等待位-控制U1轴到等待位-控制Y1、R1轴同时回到等待位-轴3Y1到等待位,通过算子库工具实现动作创立。

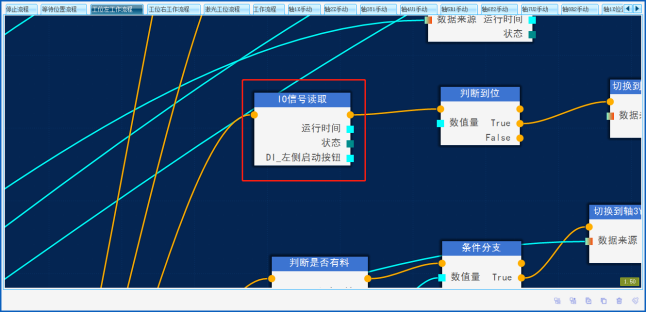

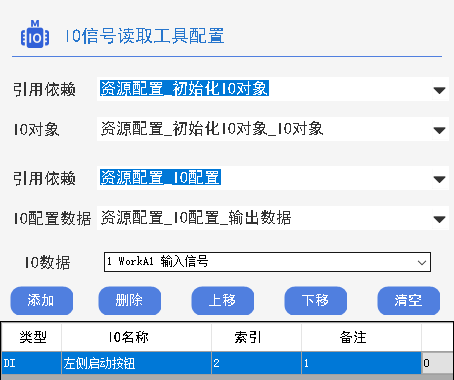

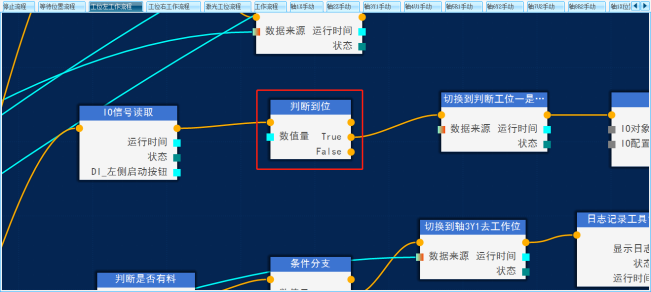

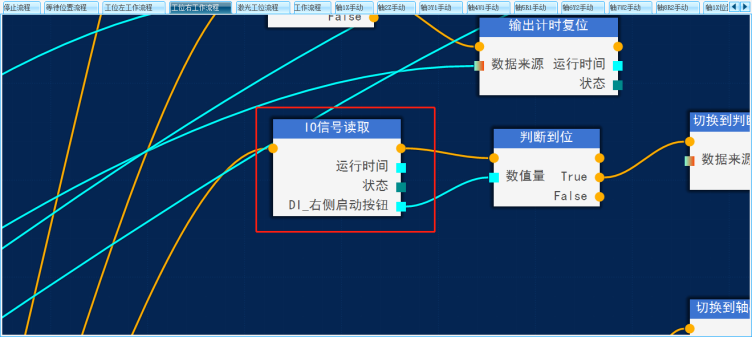

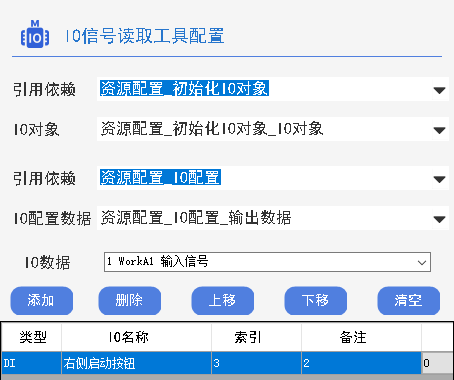

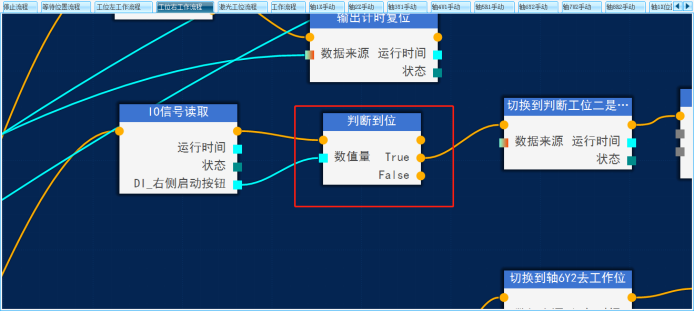

读取并判断左工位启动信号:通过IO读取算子引用资源管理器初始化IO对象和IO配置算子输出IO资源实现读取,配置读取IO如下图所示:

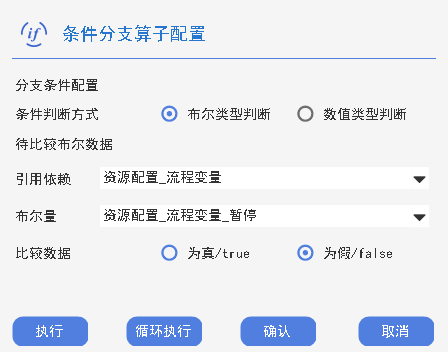

然后通过条件分支算子判断读取左侧启动信号的值是否为低电平,低电平表示启动按下被按下,此时可将左侧物料送入。

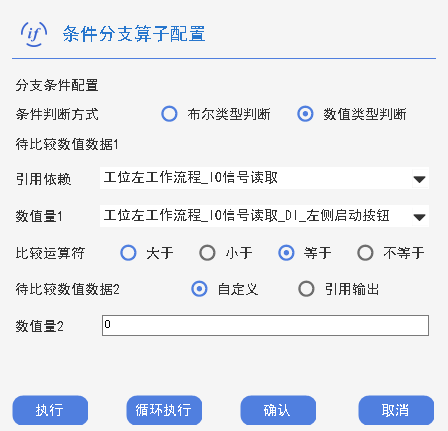

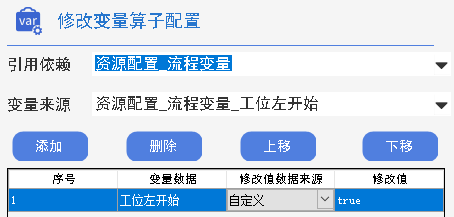

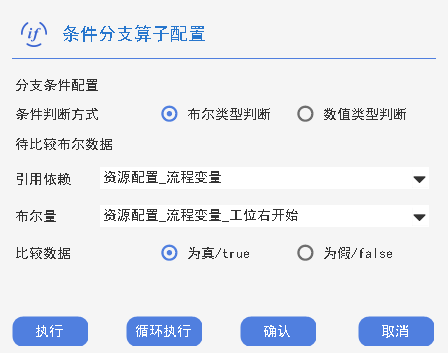

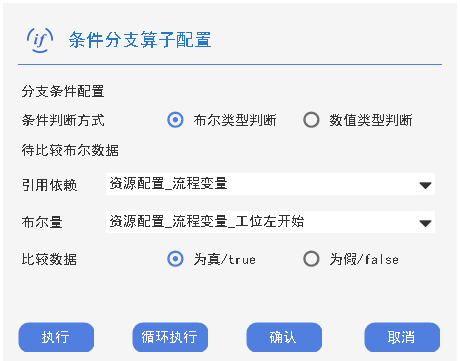

通知左工位激光焊接:通知激光流程左工位可以进行焊接是根据资源管理器中流程变量内的左工位开始变量实现,Y1和U1到位后给此变量赋值为true,在激光工位流程中通过条件分支工具对此变量进行判断实现。

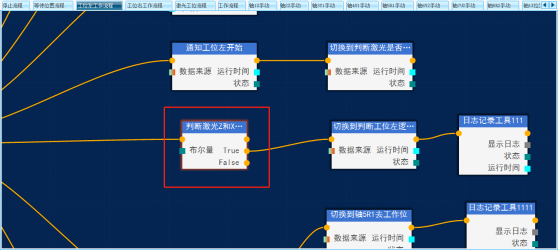

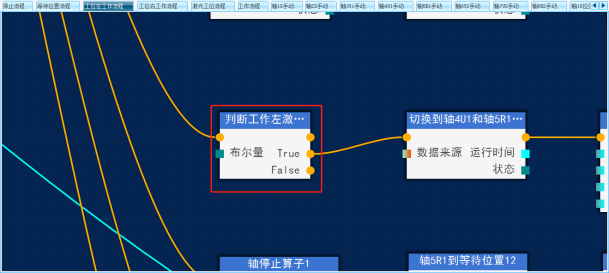

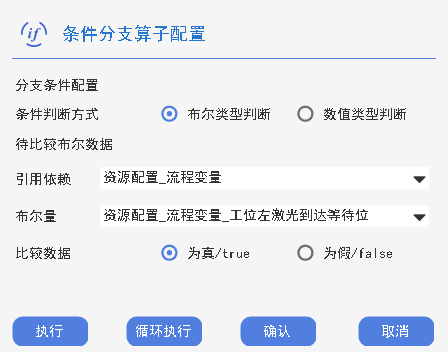

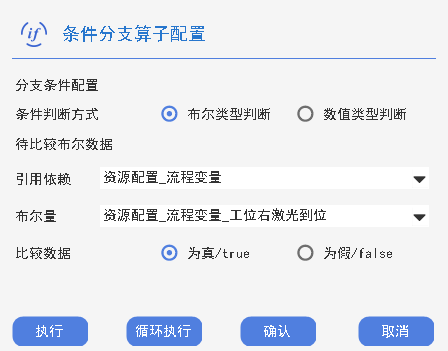

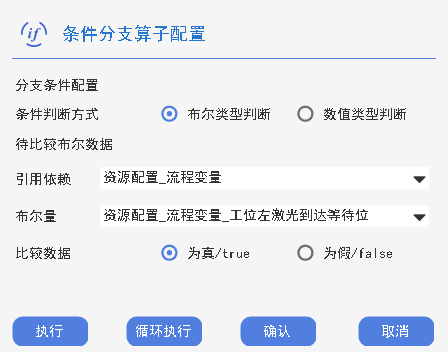

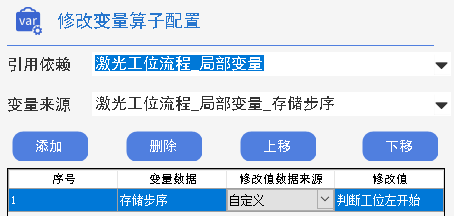

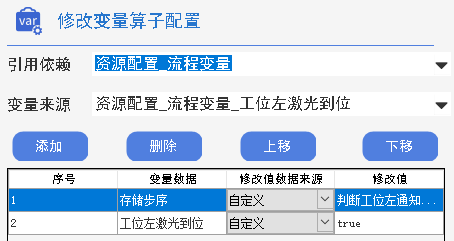

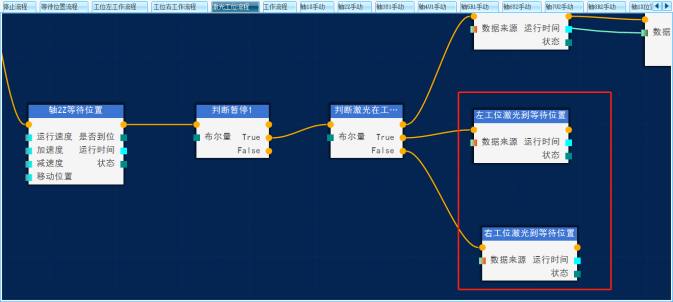

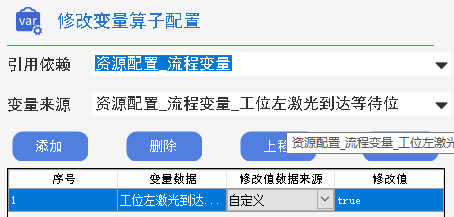

等待激光反馈到位:等待X轴到左工位出光位置是根据资源管理器中流程变量内的工位左激光到位变量实现,等待激光X和Z轴到工作位,到位激光工位流程对此变量赋值true,通过条件分支工具对此变量进行判断实现等待。

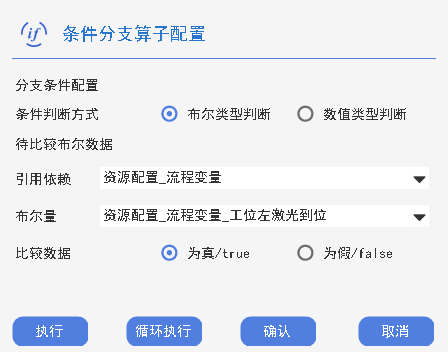

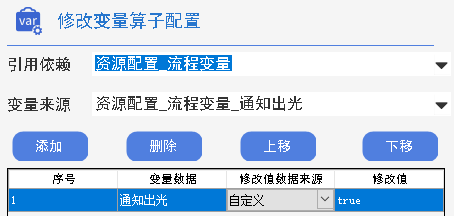

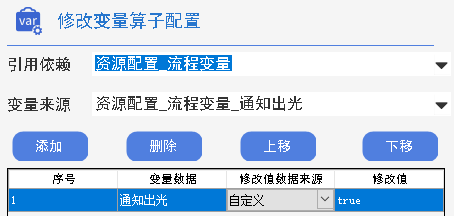

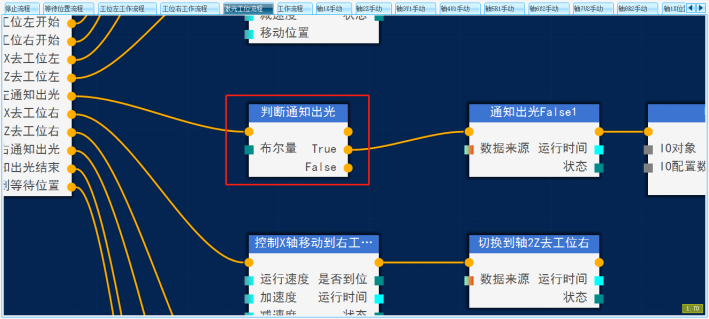

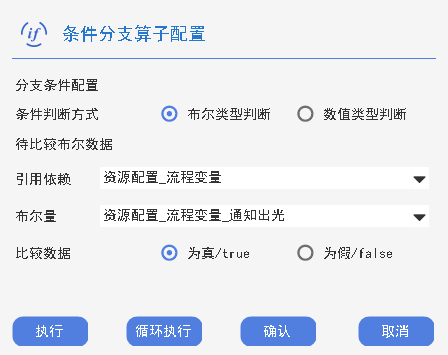

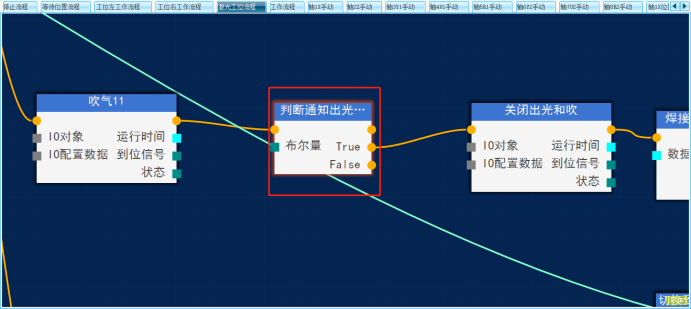

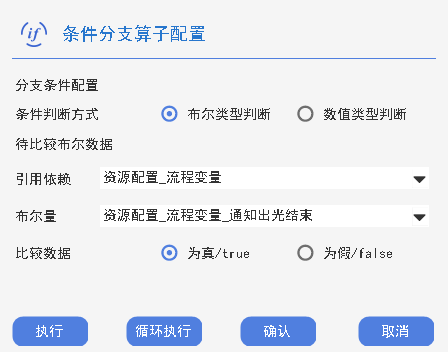

通知激光出光:通知激光流程可出光是根据资源管理器中流程变量内的通知出光变量实现,出光过程中R1轴需要同步运动,所以使用不等待运动,对此变量赋值为true,激光工位流程对此变量通过条件分支工具对此变量进行判断实现开始出光。

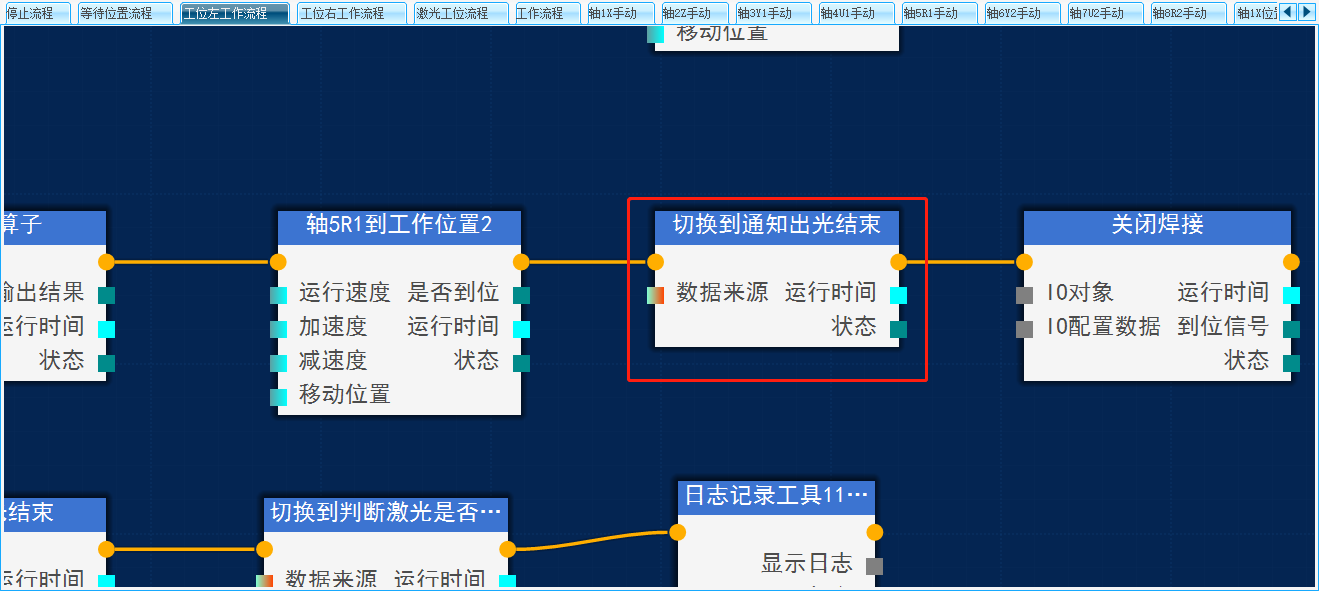

执行轴5R1到工作位并通知停止出光:等待R1轴到位,通知激光流程停止出光是根据资源管理器中流程变量内的通知出光结束变量实现,R1轴到位后,对此变量赋值为true,激光工位流程对此变量通过条件分支工具对此变量进行判断控制激光停止。

判断轴Z到安全位:等待激光流程通知到等待位是根据资源管理器中流程变量内的工位左激光到达等待位变量实现,需要等待Z轴到安全位置后才能进行下一步动作,对此变量赋值为true,通过条件分支工具对此变量进行判断是否进行下一步动作实现。

在控制Y1、R1轴同时回到等待位这一步结束执行通过将步序赋值为判断读取左工位启动信号,即可实现重复工作位逻辑动作。

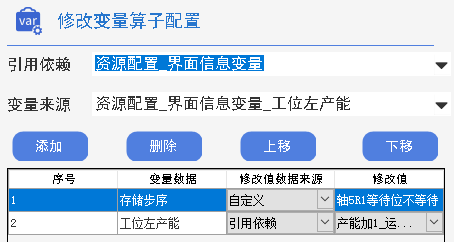

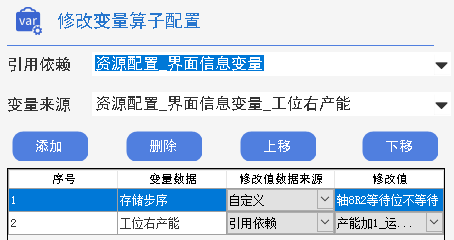

同时在物料焊接完成后回到等待位时将记录的CT和产能给入到全局变量中,供后续HMI界面显示。

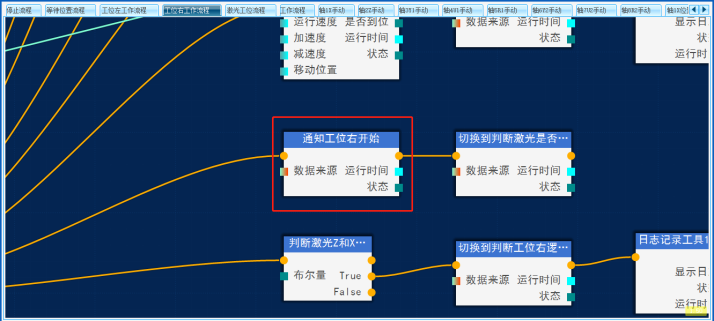

流程3:工位右流程

工位右流程和工位左逻辑一样,编辑好工位左流程通过赋值粘贴功能减少全部重新搭建的时间。

工位右流程由工作流程触发执行

定义状态机变量:通过局部变量定义步序、存储步序和停止实现设备暂停继续停止功能,定义CT计时用于记录设备进料后以及焊接完成回到进料口时间。

判断停止: 使用循环工具,引用局部变量的停止,配置为无限循环。

判断资源管理器中的停止变量结果是否为true,为true通过修改变量将局部变量的停止设置true,控制循环退出。

判断暂停:判断资源管理器中的暂停变量结果是否为true,为true通过修改变量将局部变量的存储步序结果赋值给步序,当程序继续运行时让状态机回到上一个动作。

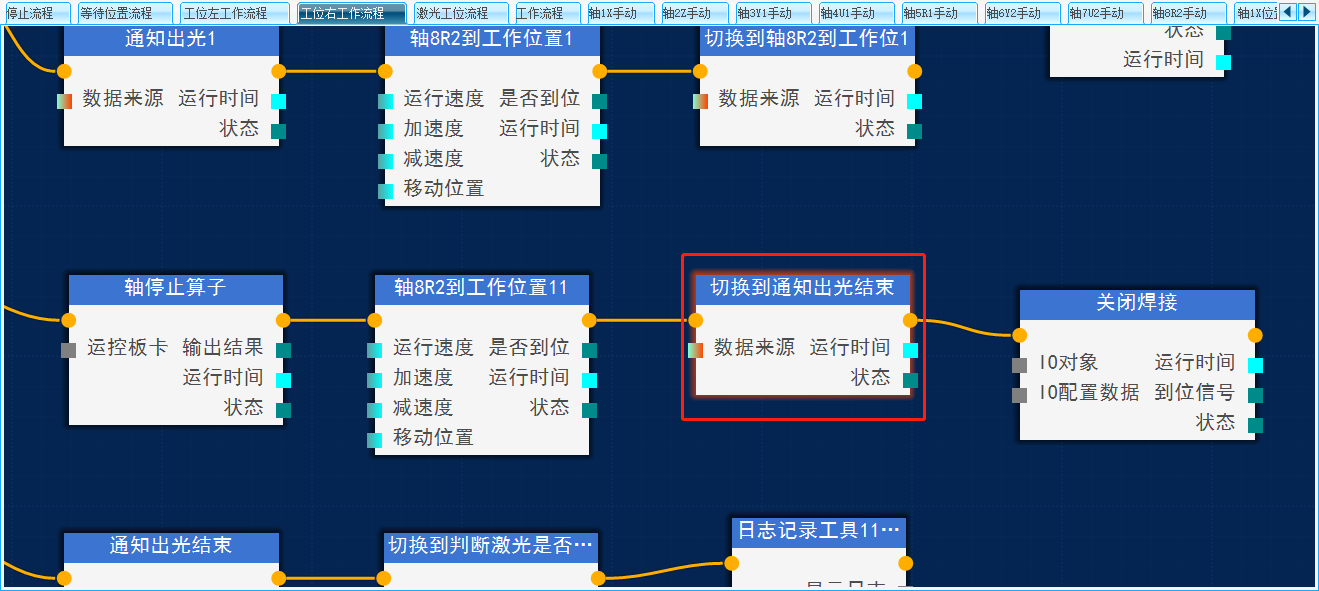

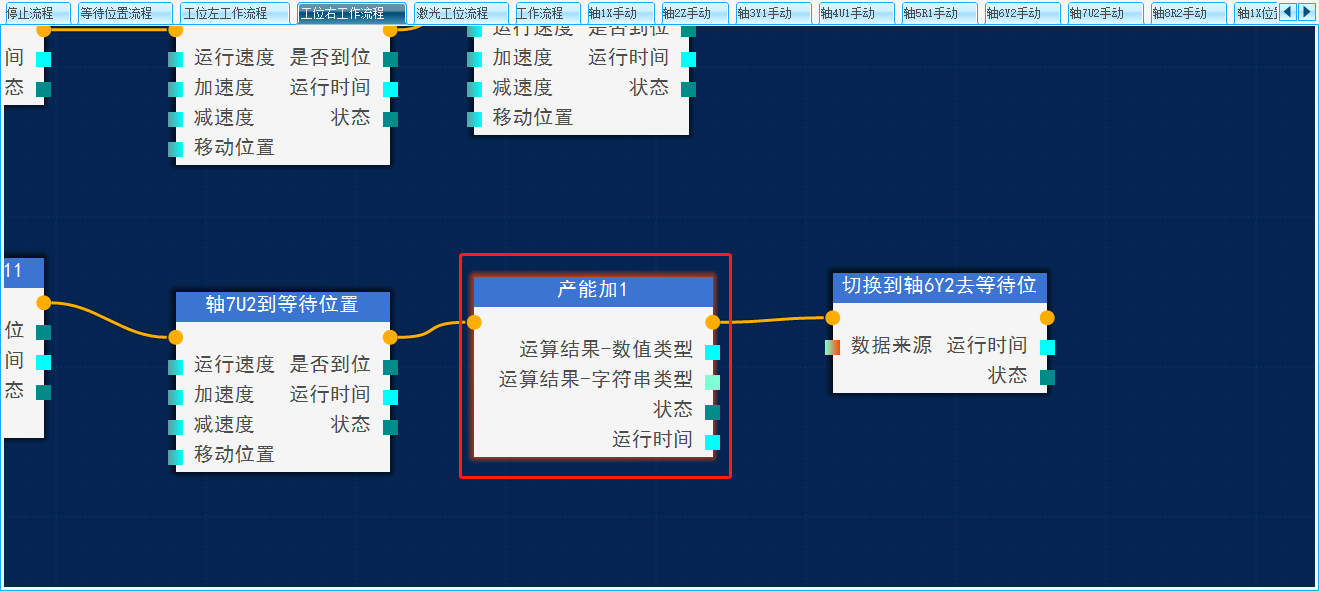

判断状态机变量:通过多分支工具判断步序变量结果控制工位右运行逻辑,工位右实现动作逻辑为轴6Y2到等待位-读取工位右启动信号-读取到启动信息判断物料是否在模组上-在模组上控制Y2轴到移动到工作位-控制U2轴到工作位-通知激光流程右工位可以作料-等待X轴到右工位出光位置-R2轴到工作位,通知激光流程可出光-等待R2轴到位,通知激光流程停止出光-等待激光流程通知到等待位-控制U2轴到等待位-控制Y2、R2轴同时回到等待位-轴6Y2到等待位,通过算子库工具实现动作创立。

读取并判断工位右启动信号:通过IO读取算子引用资源管理器初始化IO对象和IO配置算子输出IO资源实现读取,配置读取IO如下图所示:

然后通过条件分支算子判断读取右侧启动信号的值是否为低电平,低电平表示启动按钮被按下,此时可将右侧物料送入。

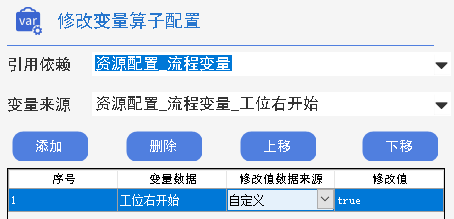

通知右工位焊接:通知激光流程右工位可以进行焊接是根据资源管理器中流程变量内的右工位开始变量实现,Y2和U2到位后给此变量赋值为true,在激光工位流程中通过条件分支工具对此变量进行判断实现。

等待激光反馈到位:等待X轴到右工位出光位置是根据资源管理器中流程变量内的工位右激光到位变量实现,等待激光X和Z轴到工作位,到位激光工位流程对此变量赋值true,通过条件分支工具对此变量进行判断实现等待。

执行轴8R2到工作位结束并通知激光出光:通知激光流程可出光是根据资源管理器中流程变量内的通知出光变量实现,出光过程中R2轴需要同步运动,所以使用不等待运动,对此变量赋值为true,激光工位流程对此变量通过条件分支工具对此变量进行判断实现开始出光。

停止出光:等待R2轴到位,通知激光流程停止出光是根据资源管理器中流程变量内的通知出光结束变量实现,R2轴到位后,对此变量赋值为true,激光工位流程对此变量通过条件分支工具对此变量进行判断控制激光停止。

判断轴Z到安全位:等待激光流程通知到等待位是根据资源管理器中流程变量内的工位右激光到达等待位变量实现,需要等待Z轴到安全位置后才能进行下一步动作,对此变量赋值为true,通过条件分支工具对此变量进行判断是否进行下一步动作实现。

在控制Y2、R2轴同时回到等待位这一步结束执行通过将步序赋值为判断读取左工位启动信号,即可实现重复工作位逻辑动作。

同时在物料焊接完成后回到等待位时将记录的CT和产能给入到全局变量中,供后续HMI界面显示。

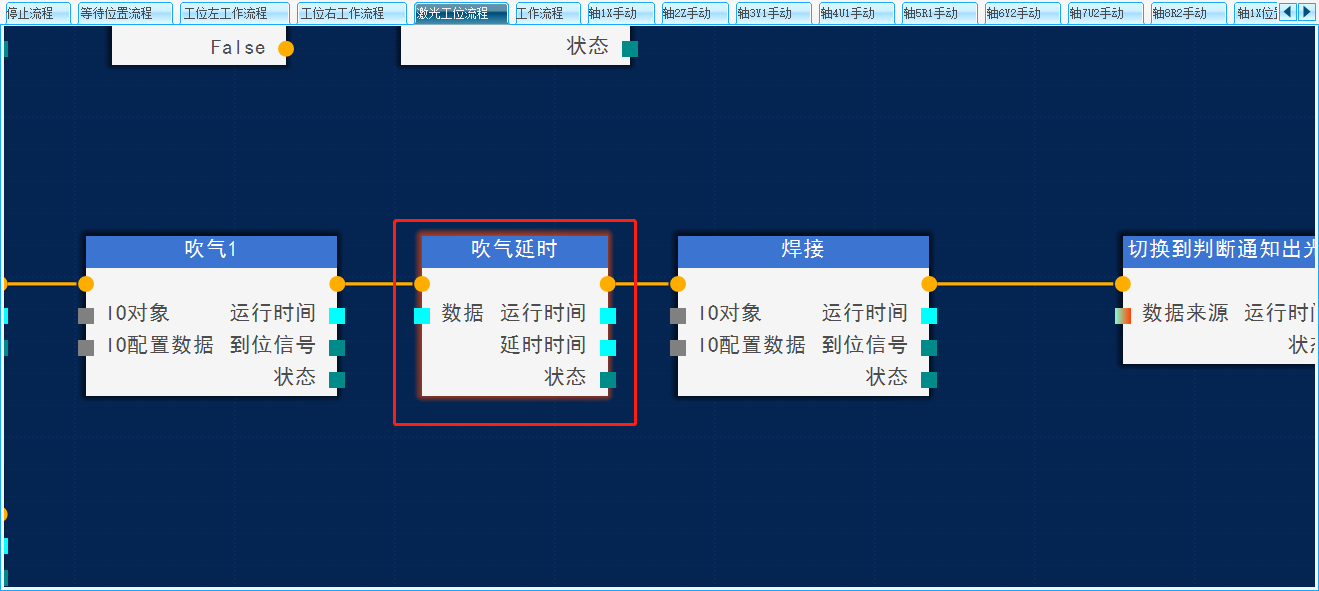

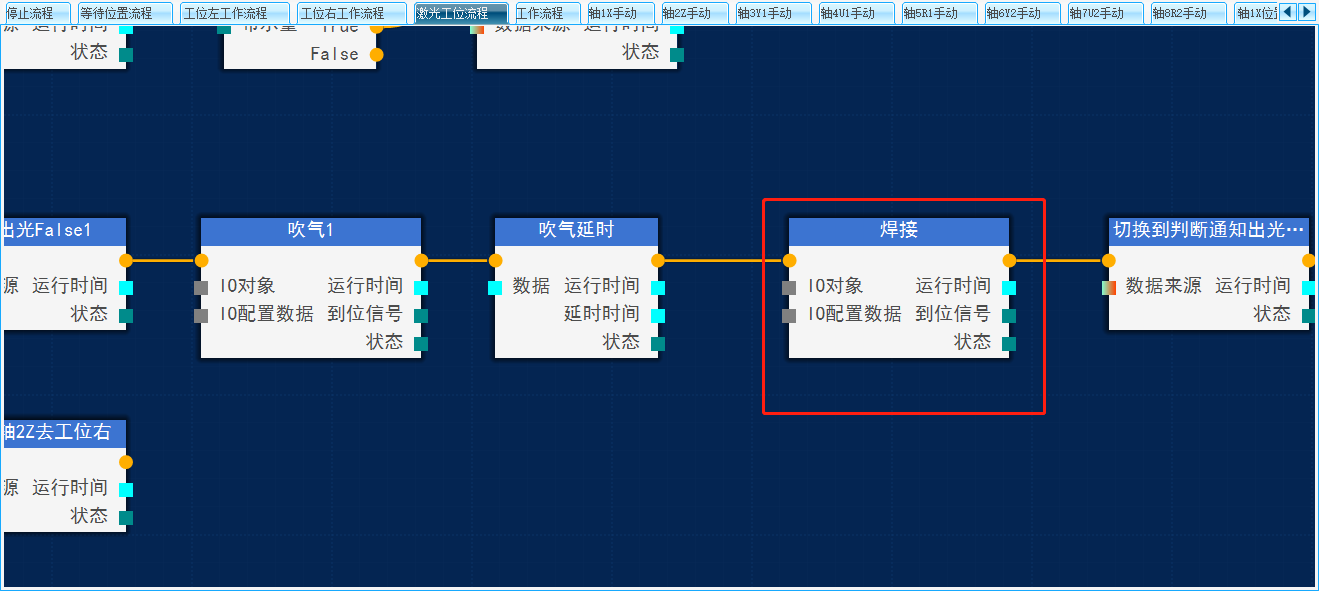

流程4:激光工位

激光工位流程由工作流程触发执行

定义状态机变量:通过局部变量定义步序、存储步序和停止实现设备暂停继续停止功能。

判断停止:使用循环工具和多分支工具实现状态机模式运行,和工作流程结构相同,搭建时由于结构都是一样,通过赋值粘贴流程功能赋值一个流程并修改为激光工位流程,循环算子引用局部变量的停止,配置为无限循环。

判断资源管理器中的停止变量结果是否为true,为true通过修改变量将局部变量的停止设置true,控制循环退出。

判断暂停:判断资源管理器中的暂停变量结果是否为true,为true通过修改变量将局部变量的存储步序结果赋值给步序,当程序继续运行时让状态机回到上一个动作。

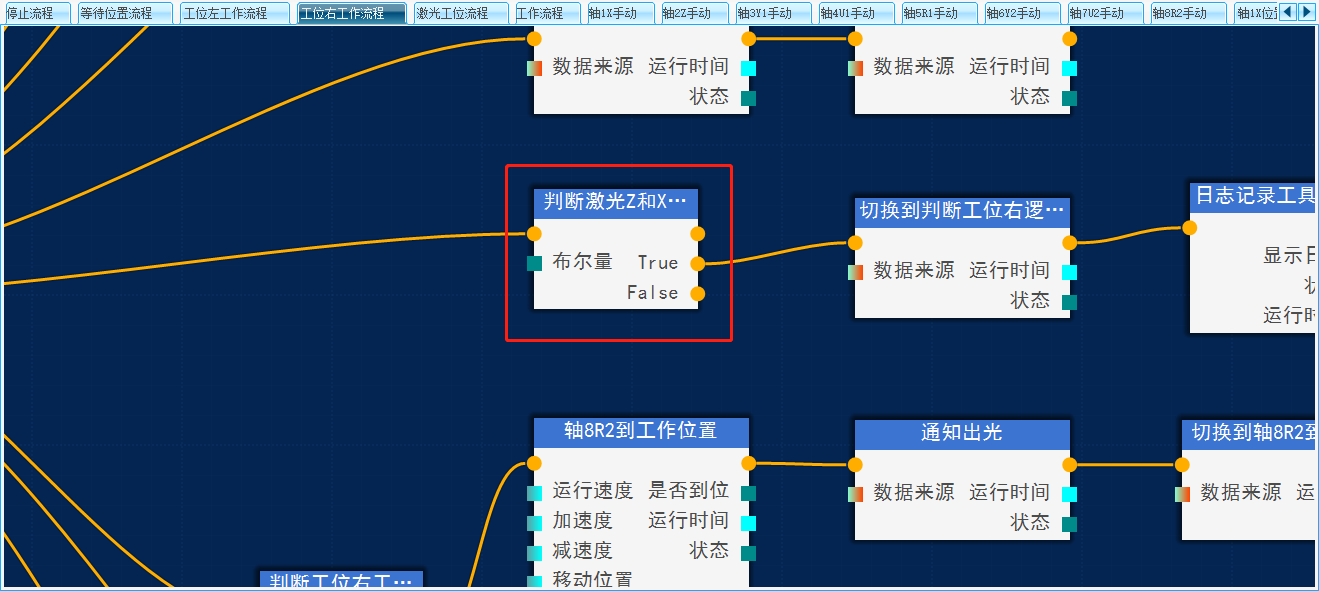

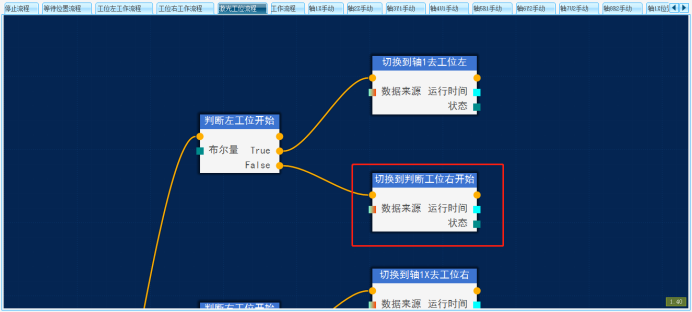

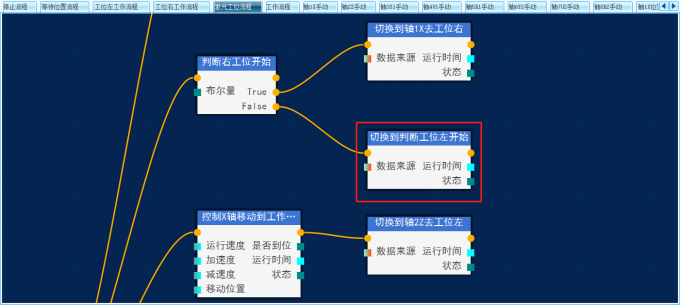

判断状态机变量:使用多分支工具判断步序值控制激光工位运行逻辑,激光工位实现动作逻辑是:判断左/右工位是否可开始焊接-X轴到工位左/右焊接位置-Z轴到工位左/右焊接位置-通知到位等待出光信号-出光-等待关闭出光信号-关闭出光-X、Z轴到等待位置,通知到等待位。判断左/右工位是否可开始焊接是根据资源管理器中流程变量内的工位左/右开始变量实现,由工位左/右工作流程反馈。

当工位左未通知开始时,让步序到判断右开始

当工位右也未通知开始时,让步序到回到判断左开始,重复循环

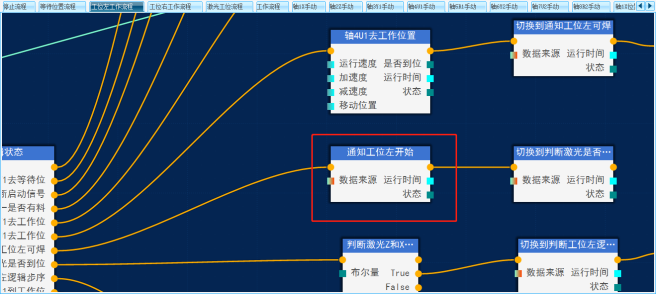

通知已经到位:通知到位信号是根据资源管理器中流程变量内的工位左/右激光到位变量实现,通知到工位左/右工作流程。

判断是否出光:等待出光信号是根据资源管理器中流程变量内的通知出光变量实现,由工位左/右工作流程反馈。

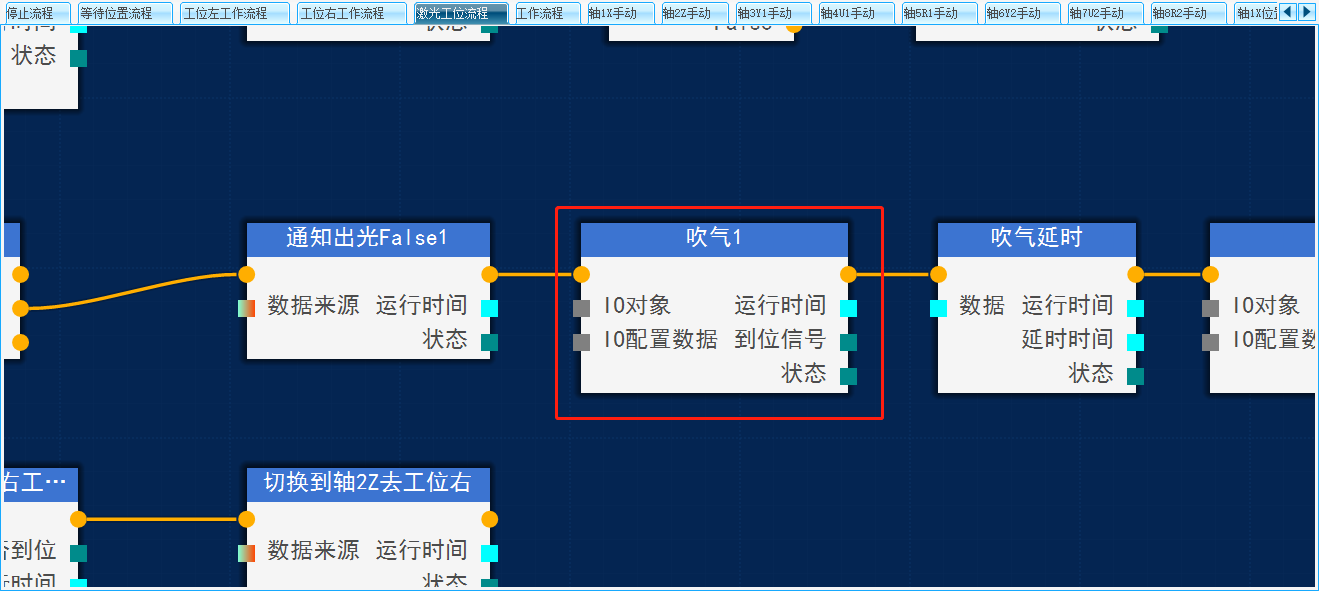

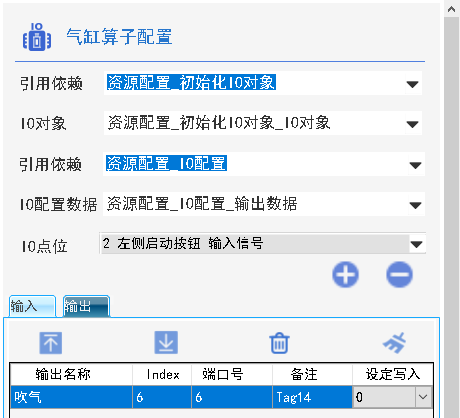

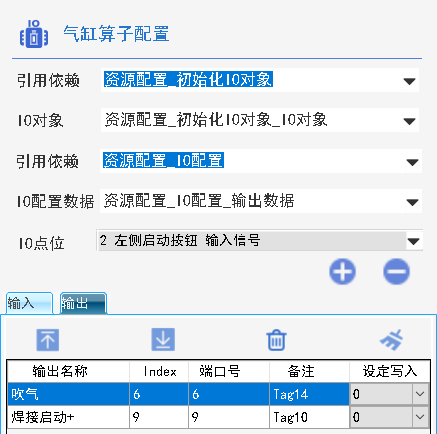

激光出光:由工位左/右工作流程反馈可出光后通过气缸算子控制设备吹气,引用初始化IO对象和IO配置输出资源,如下图所示:

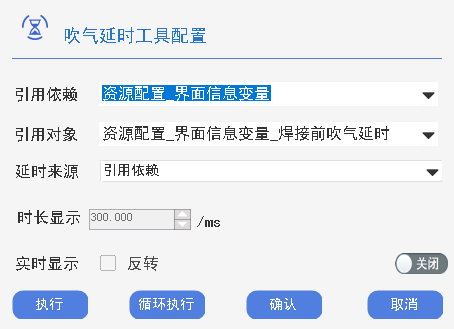

设备工艺需要吹气后出光有延时动作,使用延时算子实现

通过气缸算子实现激光控制

判断停止出光变量:使用条件分支算子判断资源管理器中流程变量内的通知出光结束变量实现,由工位左/右工作流程反馈,接收到为true后执行停止出光步序,通过气缸算子关闭焊接和设备吹气:

轴2Z轴回到等待位:关闭吹气后控制轴2Z轴到等待位置,使用轴控制(自动)算子实现,并通知工位左/右已经到位。

第三步:其他流程

1.停止流程:负责控制8个轴的停止以及变量的复位,并且在此流程设计了使用前判断软件是否处于登录状态,未登录无法使用。

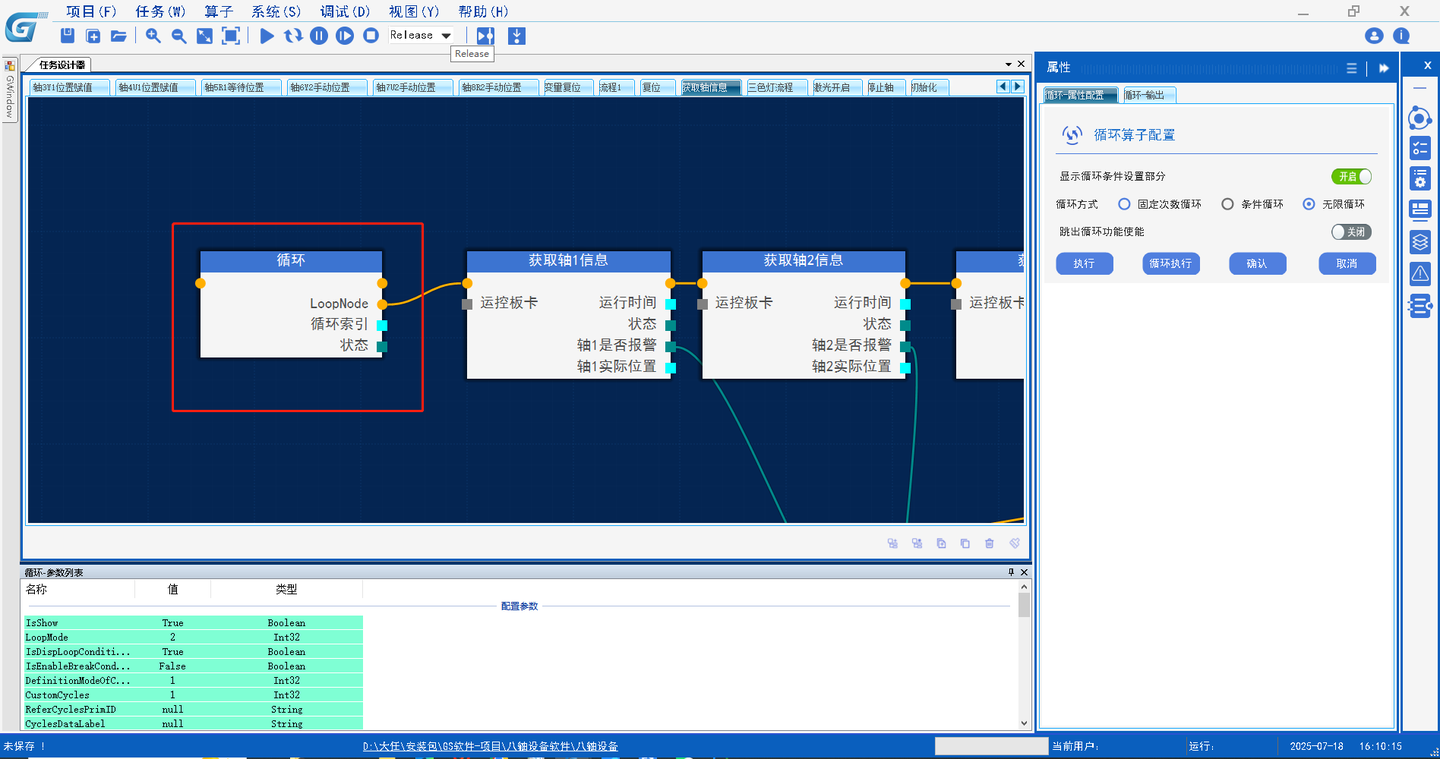

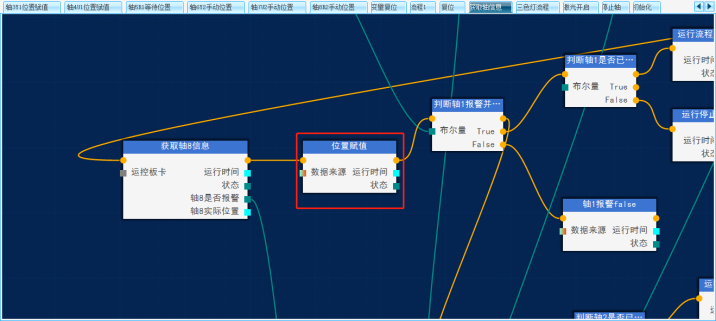

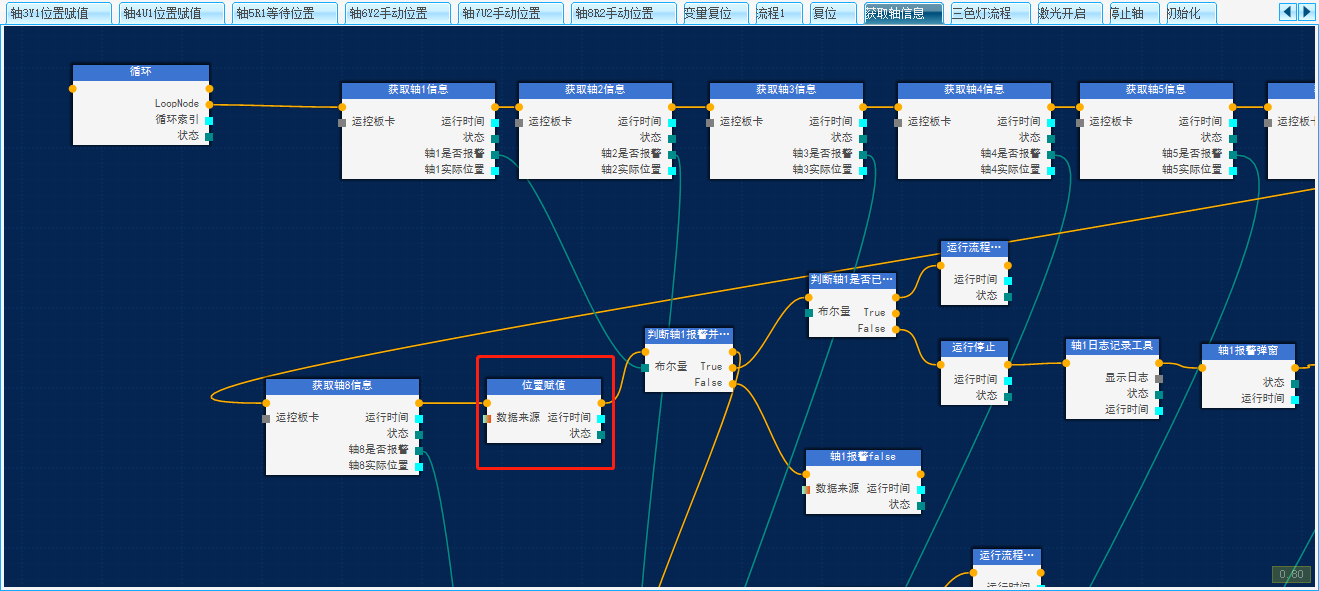

2.轴信息获取流程以及三色灯流程:软件界面打开时执行

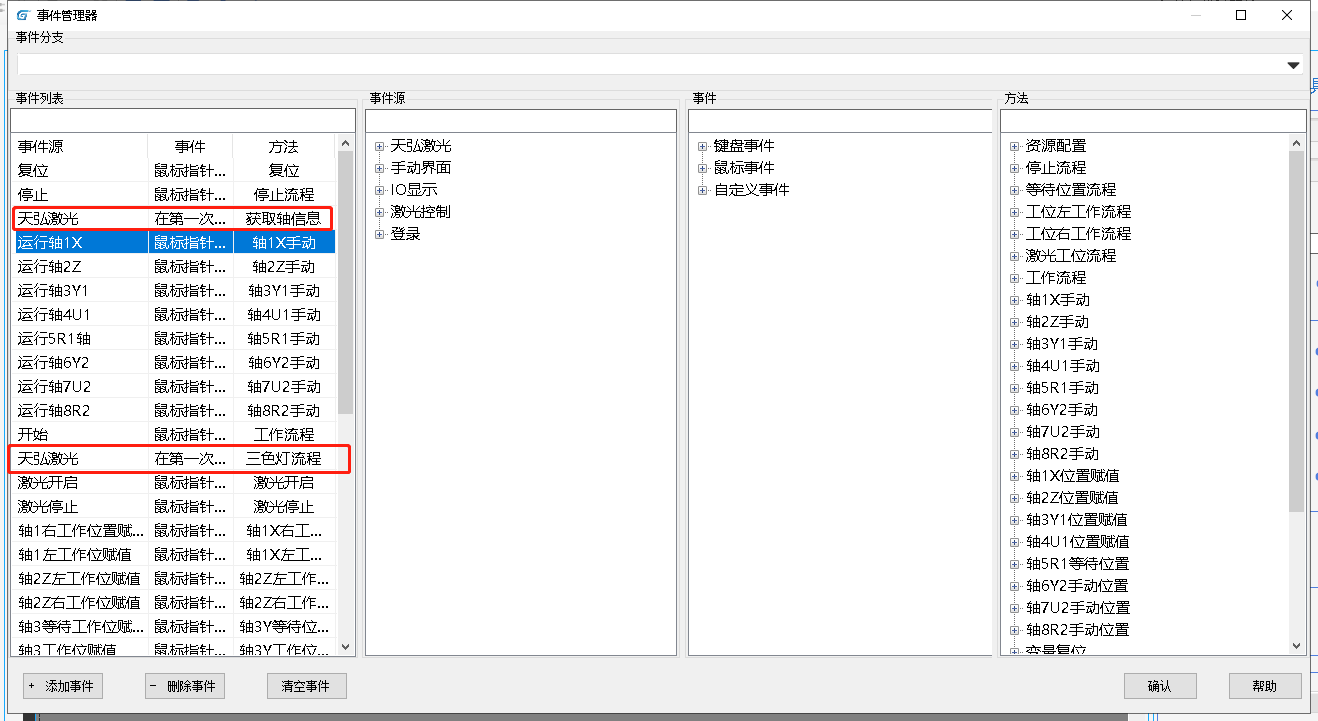

执行方式:此流程在主界面打开时自动运行,通过HMI窗体开始运行事件触发轴信息和三色灯流程执行

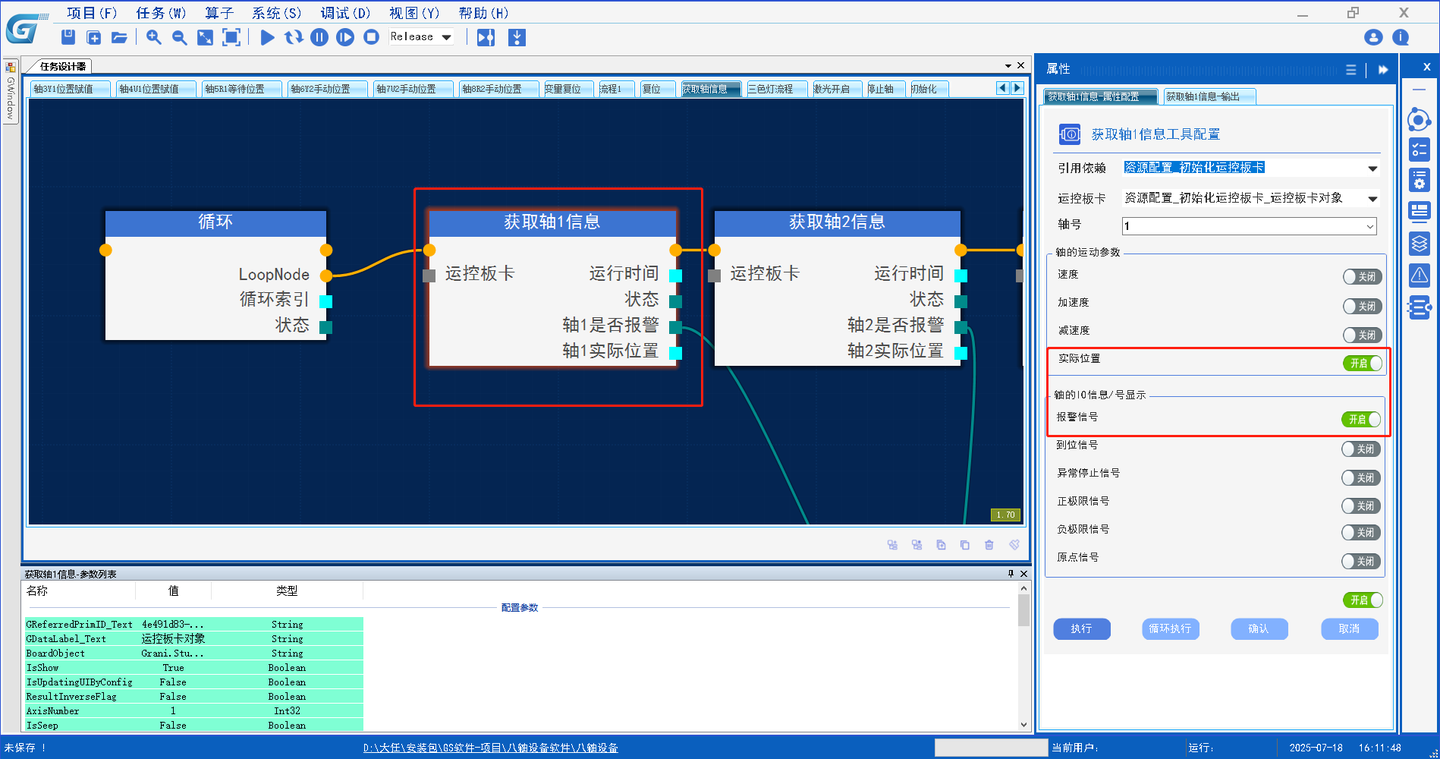

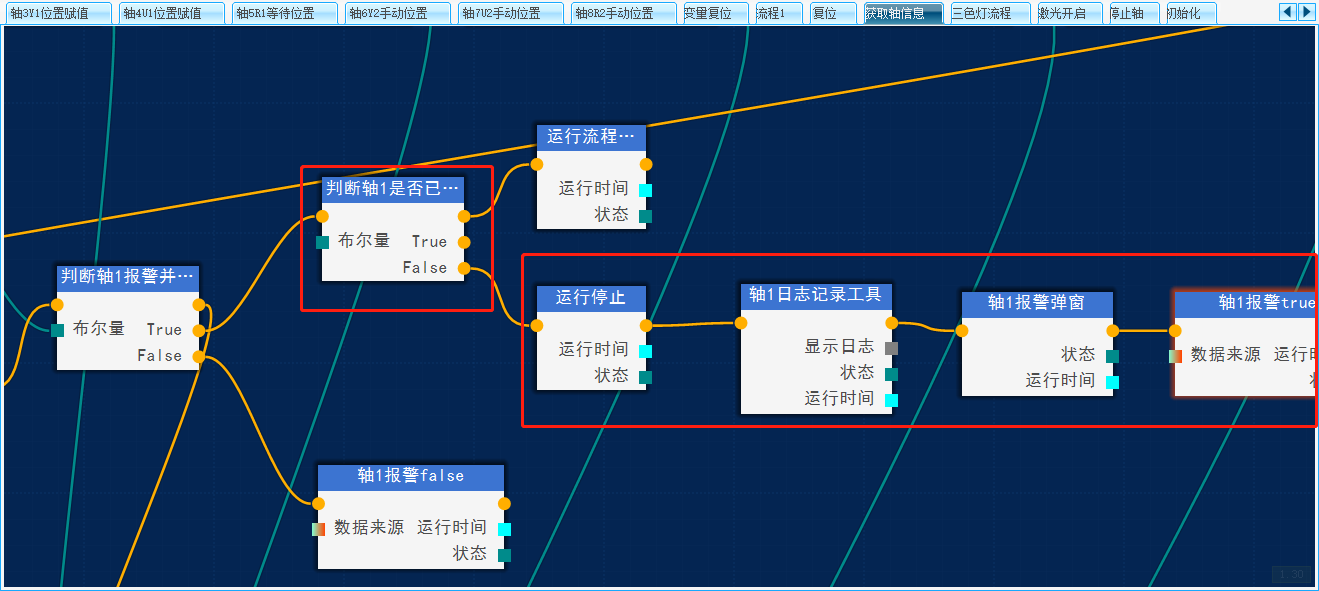

实时获取轴信息,以轴1为例:

是否退出循环:通过循环算子实现长时获取,配置为无限循环,运行软件时自动触发此流程执行,当退出软件时流程执行结束

获取8个轴信息:使用获取轴信息算子得到轴报警和轴位置信息,设备包含8个轴,因此使用8个获取轴信息算子,算子配置如下图:

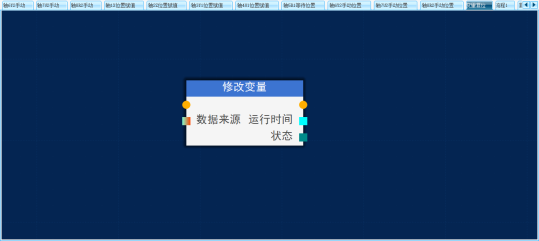

实际位置存储:通过修改变量算子将获取位置存储到资源管理器中

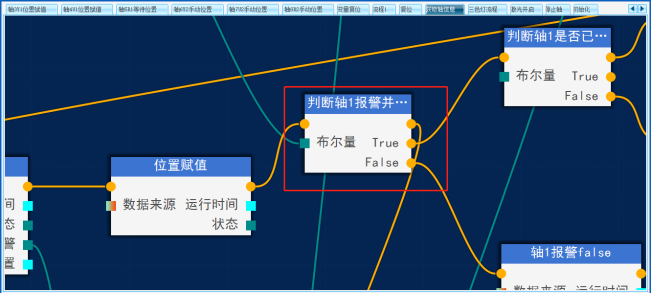

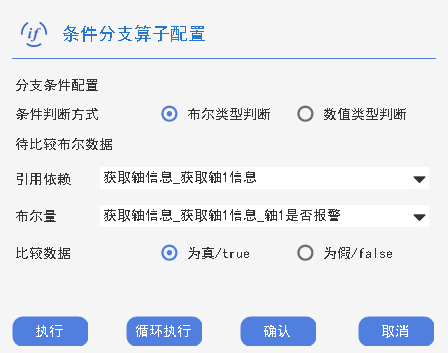

判断轴报警:通过条件分支判断获取轴报警信息结果

如果不存在报警了,将报警变量值复位

判断是否已经报过一次警:通过判断报警变量变量值确定是否是第一次报警,第一次报警进行弹窗提示并将报警变量修改,后续不再重新触发报警弹窗,只有当报警被清除一次后再次出现报警,弹出提示才会再触发

三色灯流程通过判断定义的变量值控制IO实现。

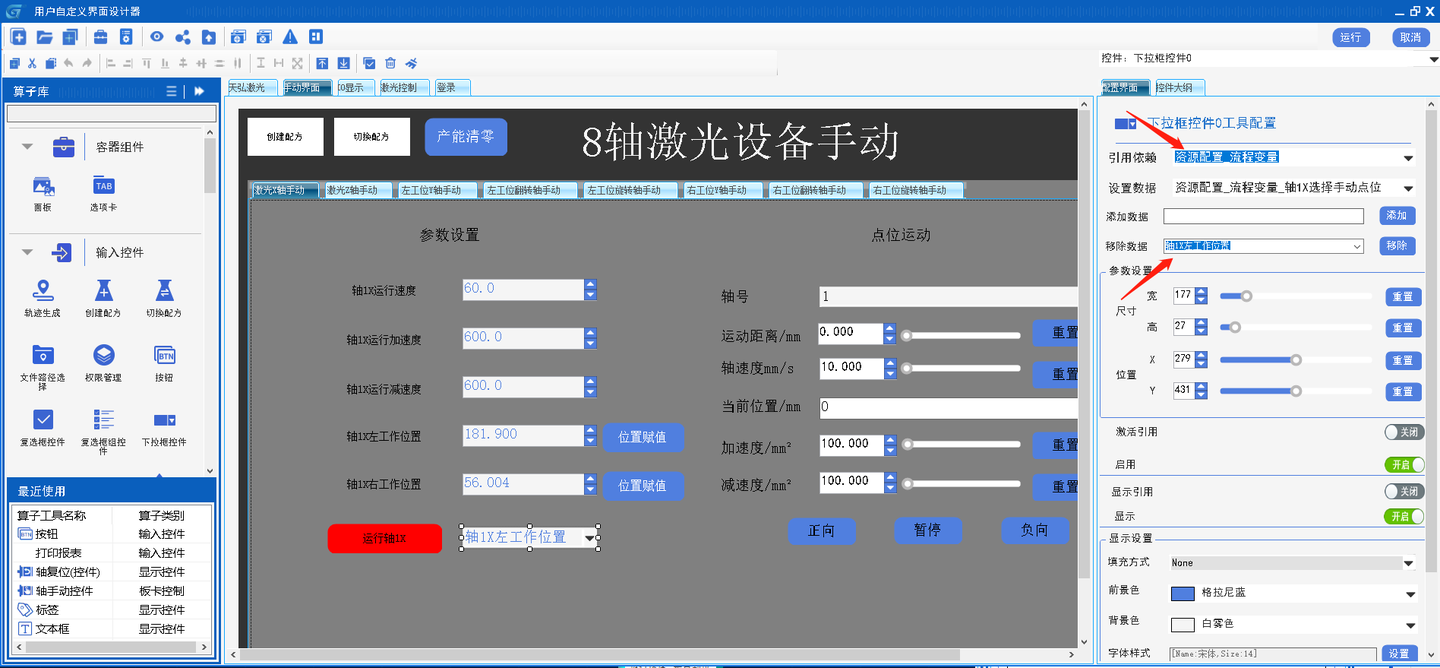

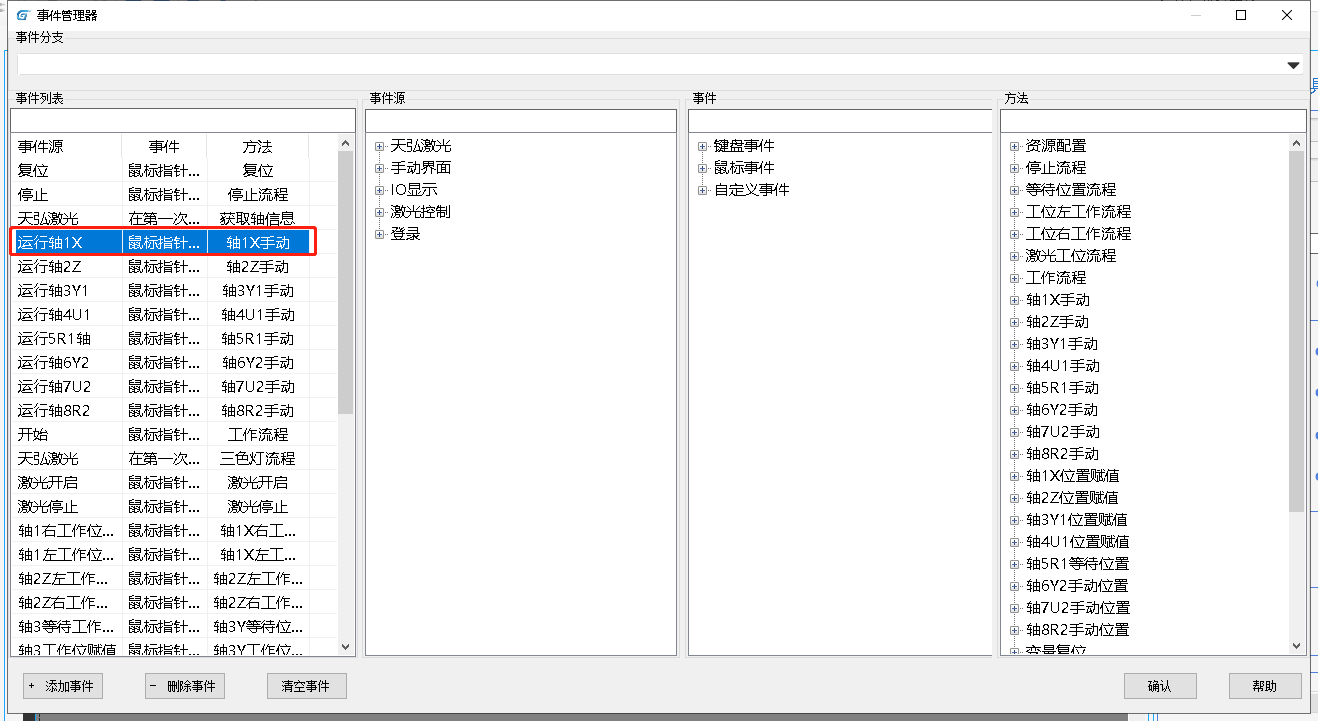

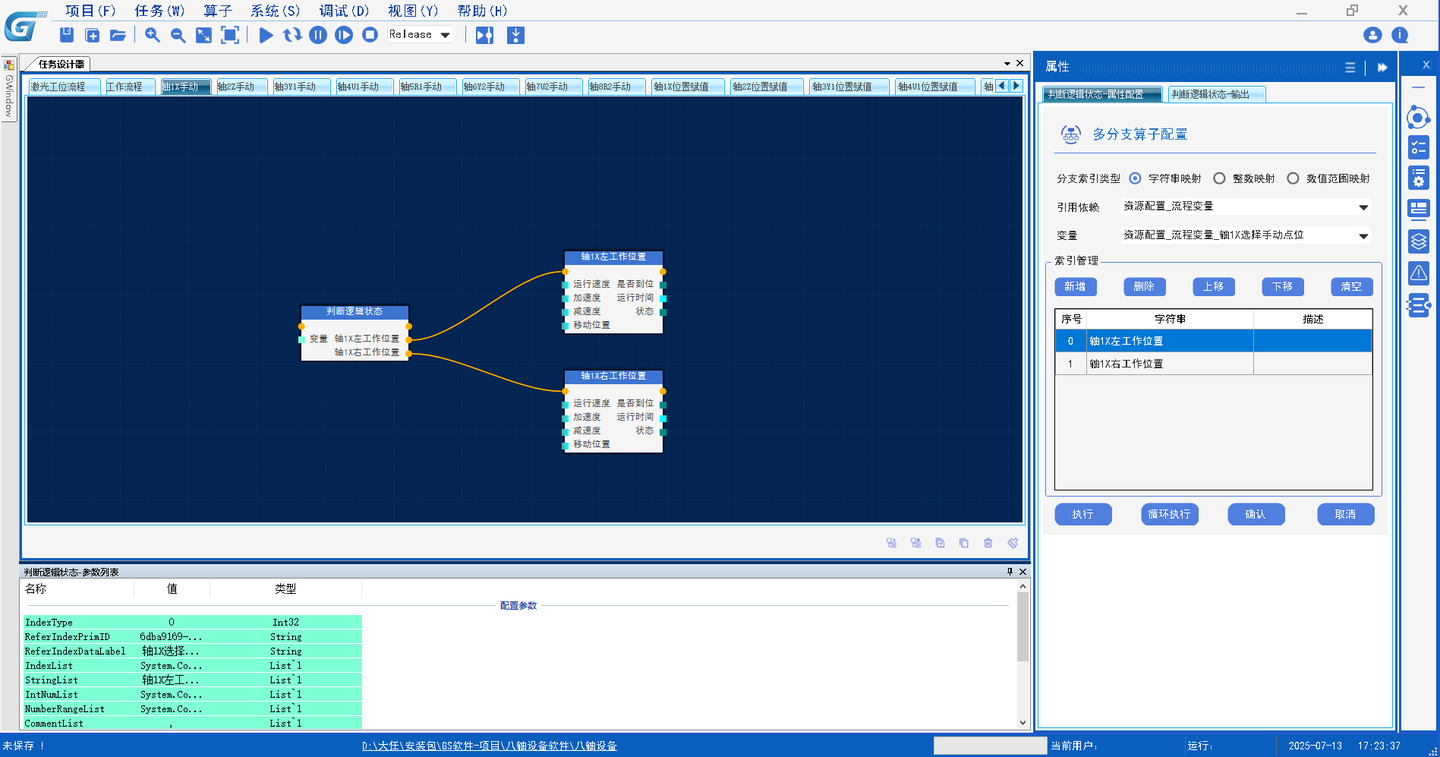

3.手动和位置赋值流程:HMI操作按钮功能实现,如轴1手动流程,包含多分支工具用于判断HMI使用的是何种操作,通过HMI下拉列表控件传递至到全局变量中,再通过按钮控件绑定执行轴1手动,实现人机设备交互。

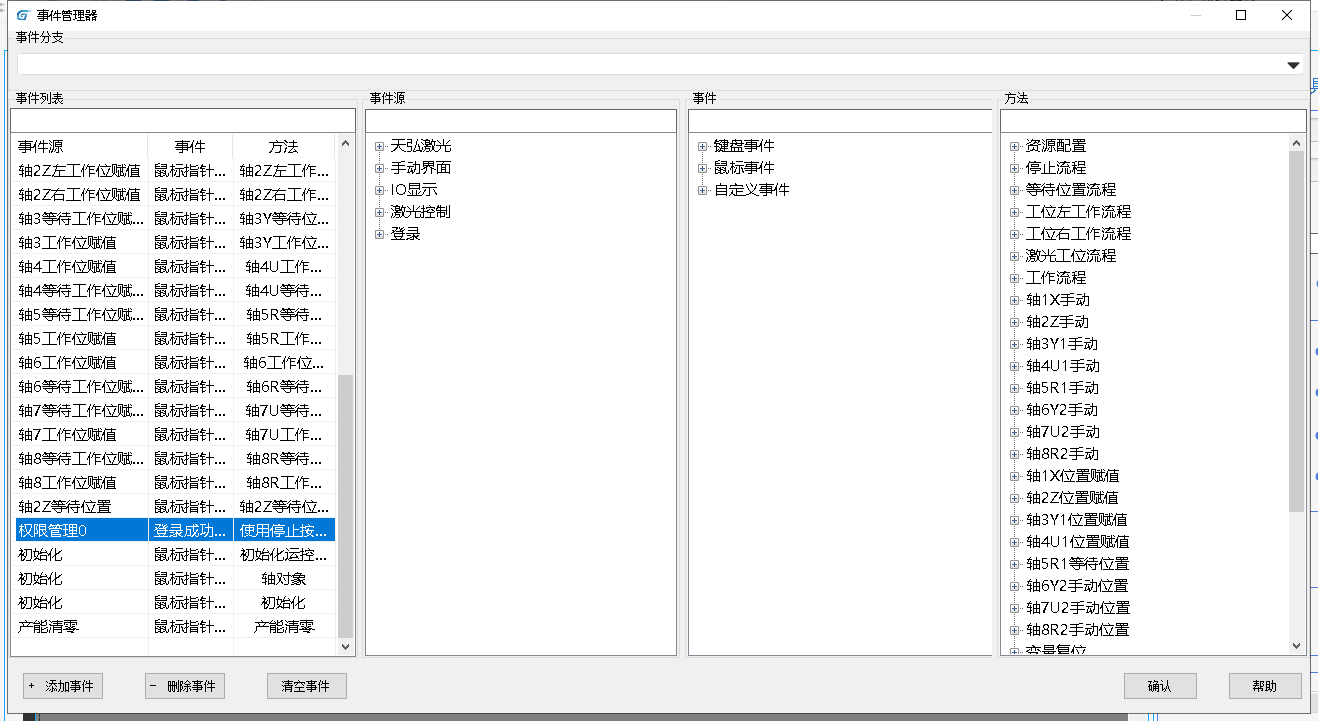

4.使用停止true流程:当使用人员登录后对定位登录变量赋值,记录是否已经登录,通过HMI提供权限管理控件登录成功事件触发此流程执行。

5.初始化流程:用于设备断电时重连,通过HMI提供按钮控件触发资源管理器初始化运控卡、轴对象、初始化IO等算子执行实现重新初始化,然后再执行初始化流程判断是否初始化,记录初始化结果。

6.激光开启流程:用于使用人员手动测试出光。

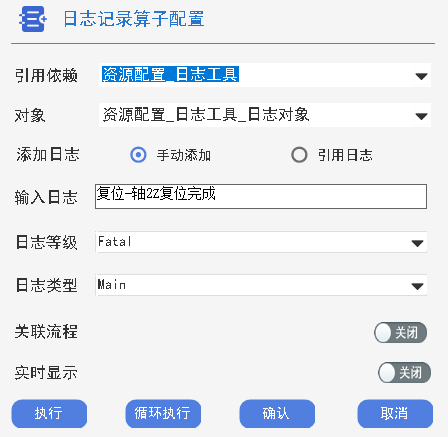

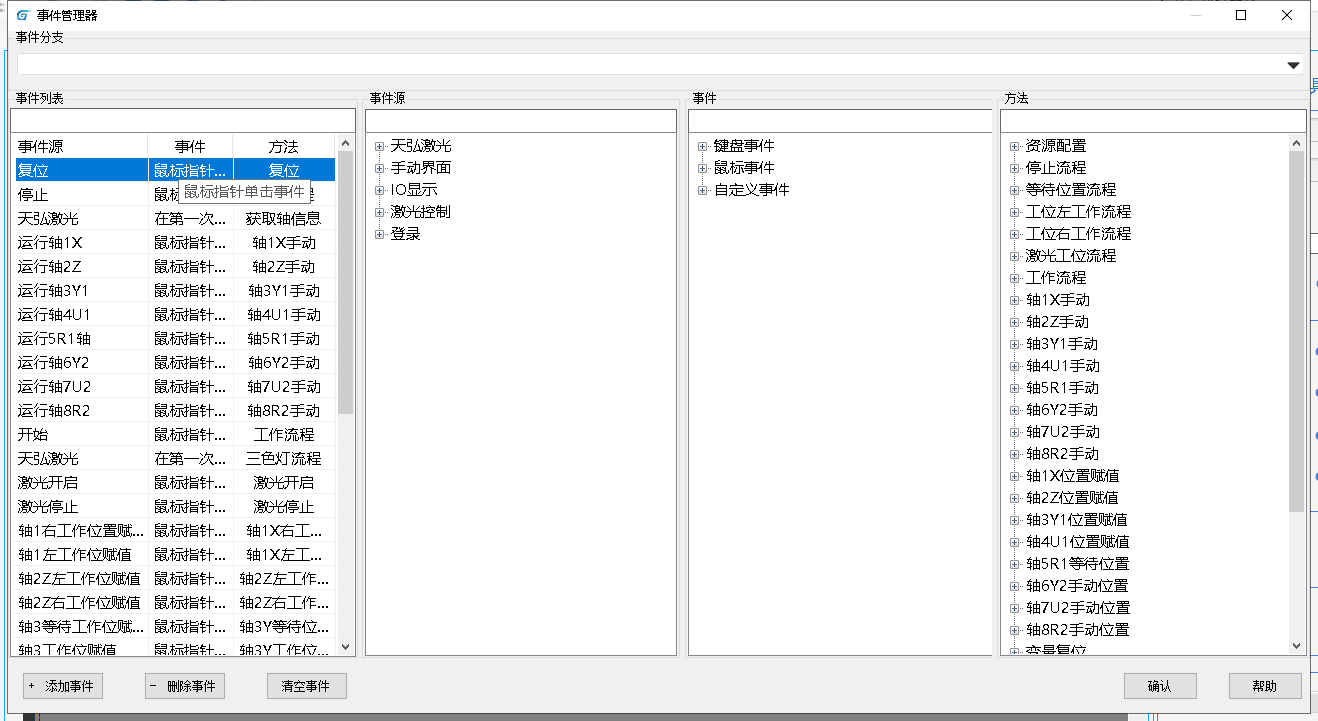

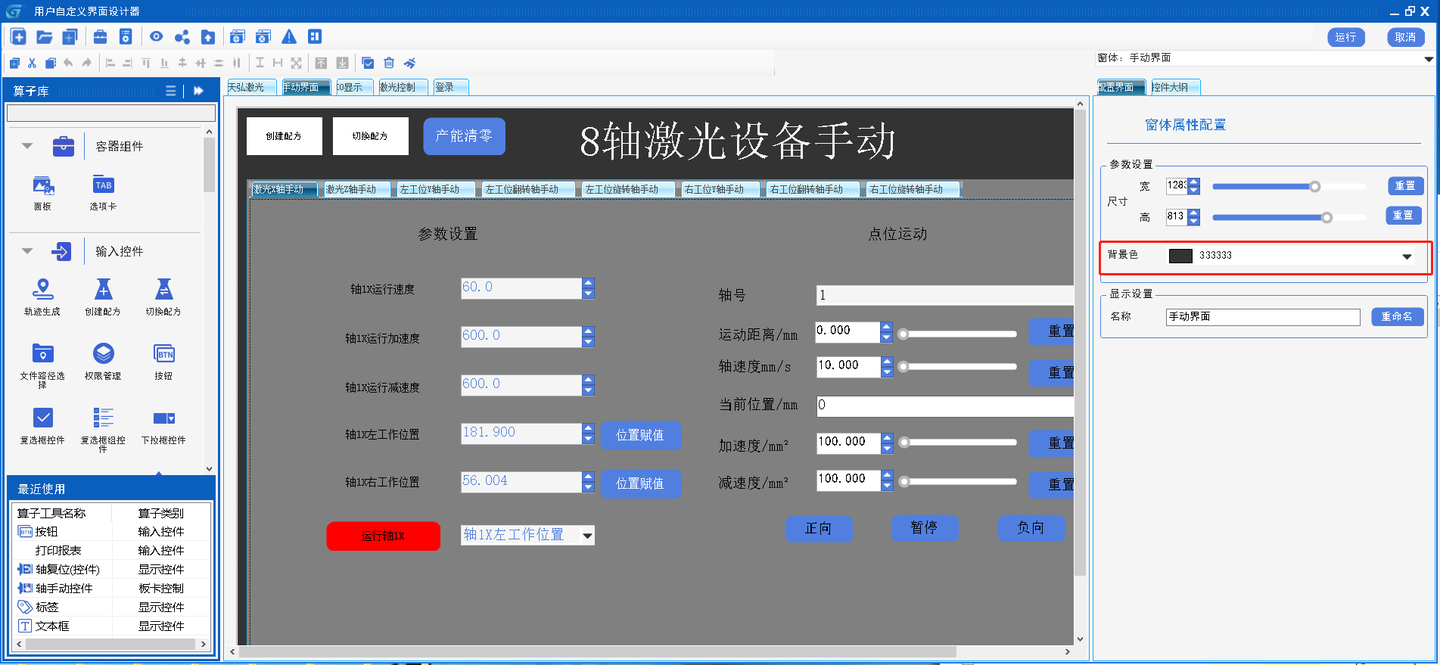

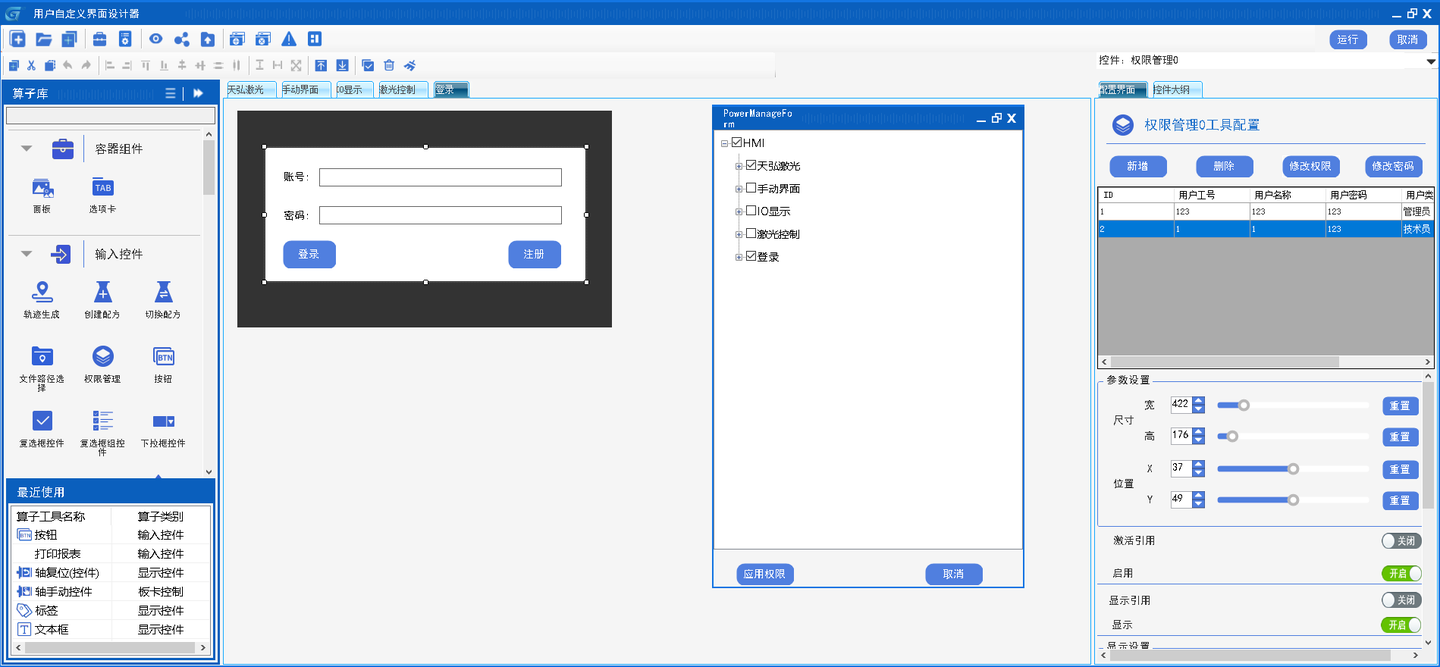

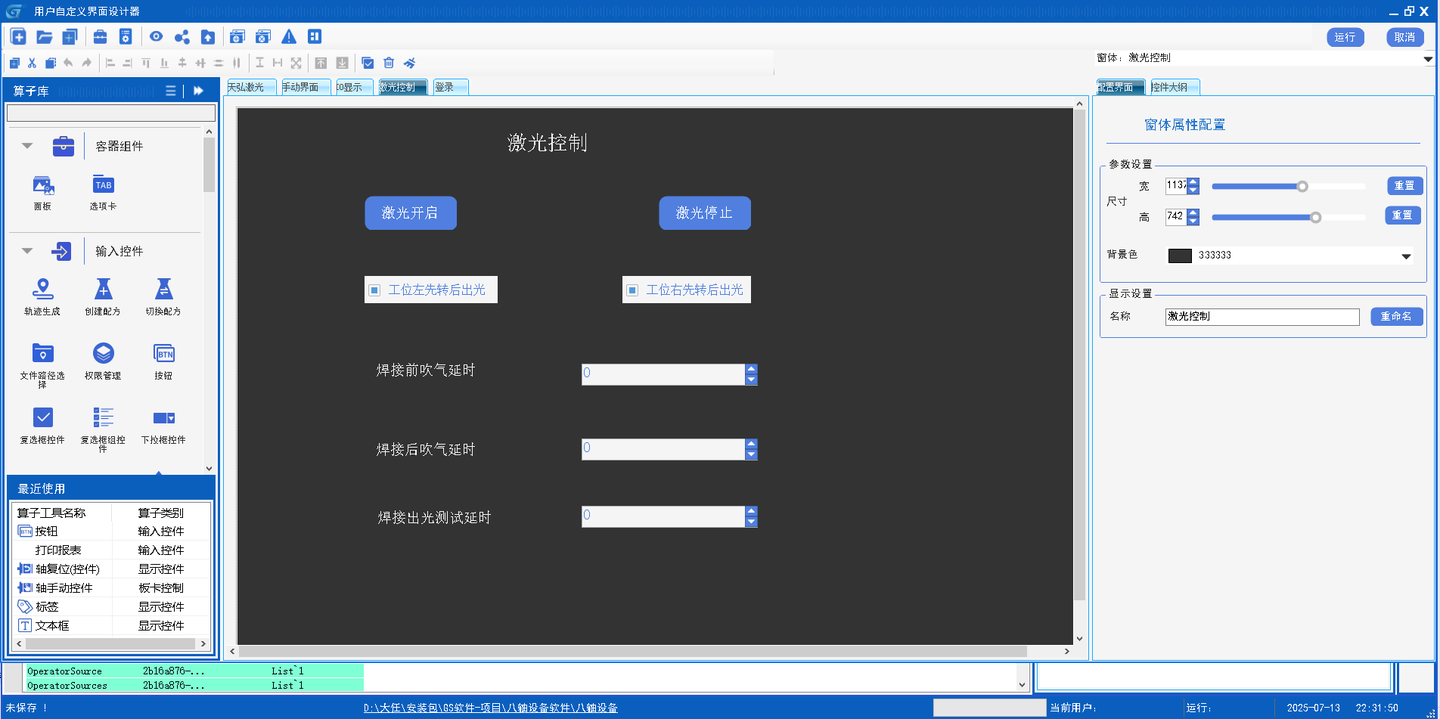

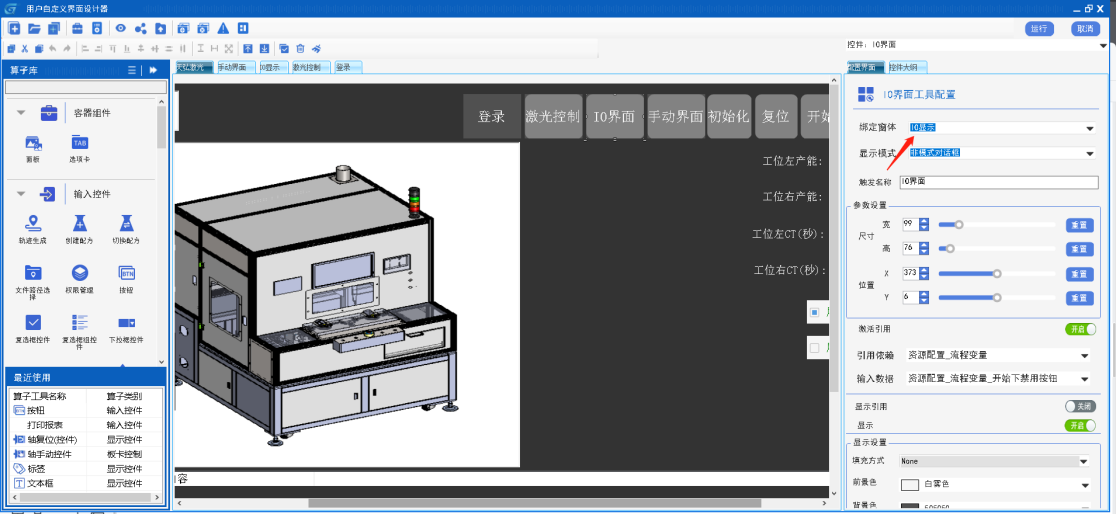

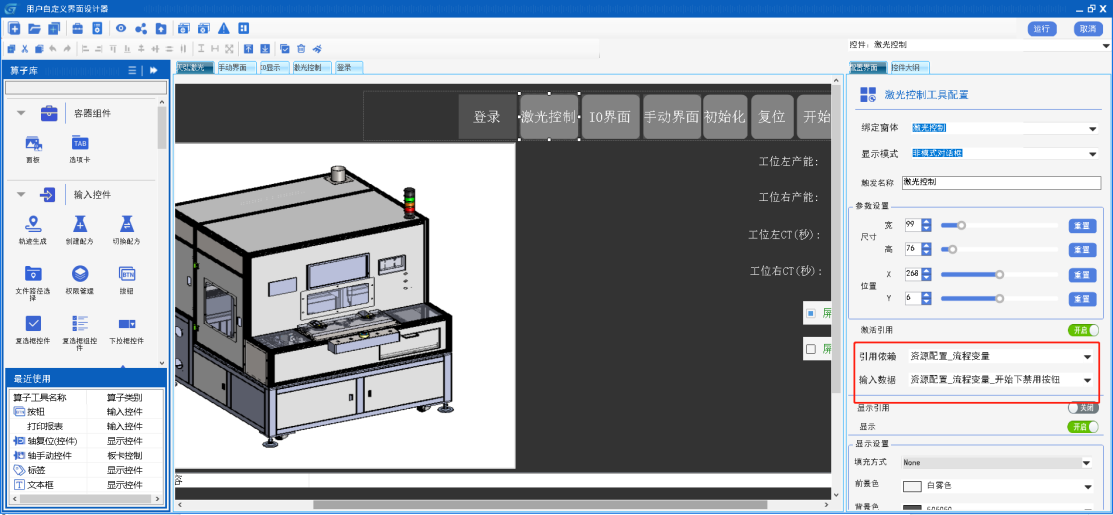

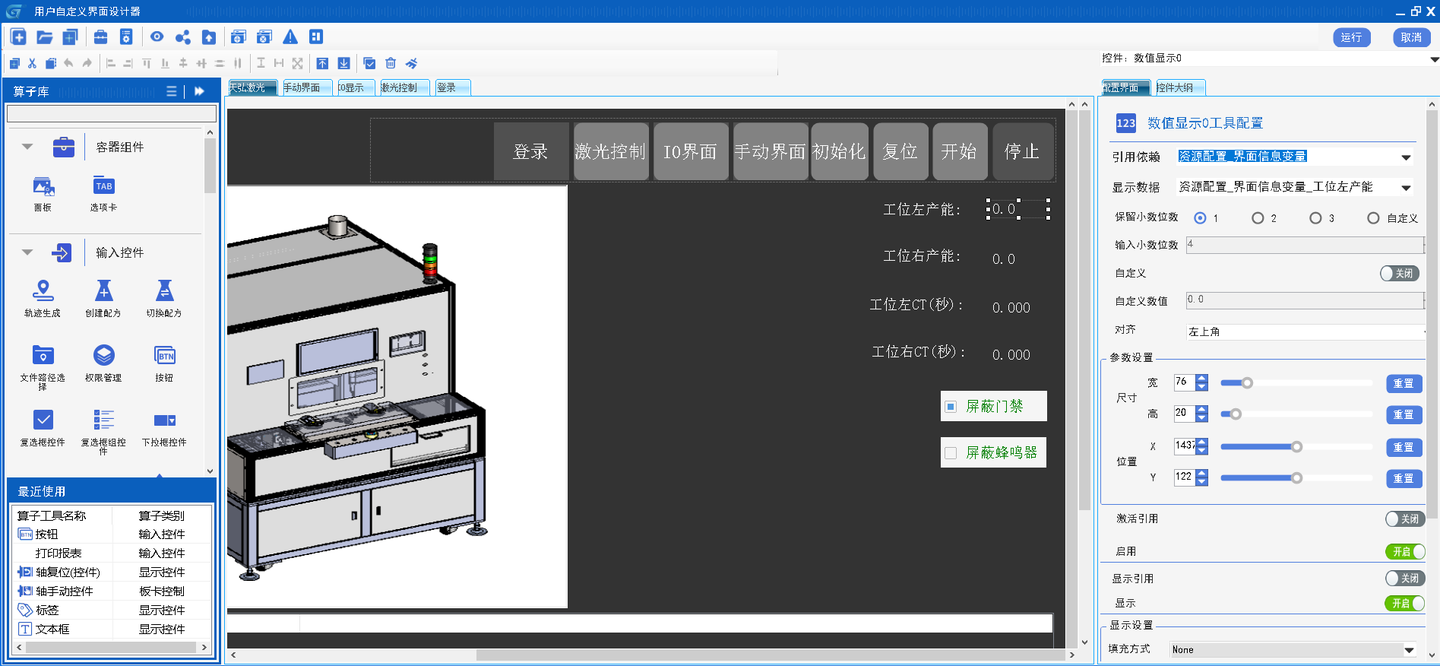

(3)HMI设计器

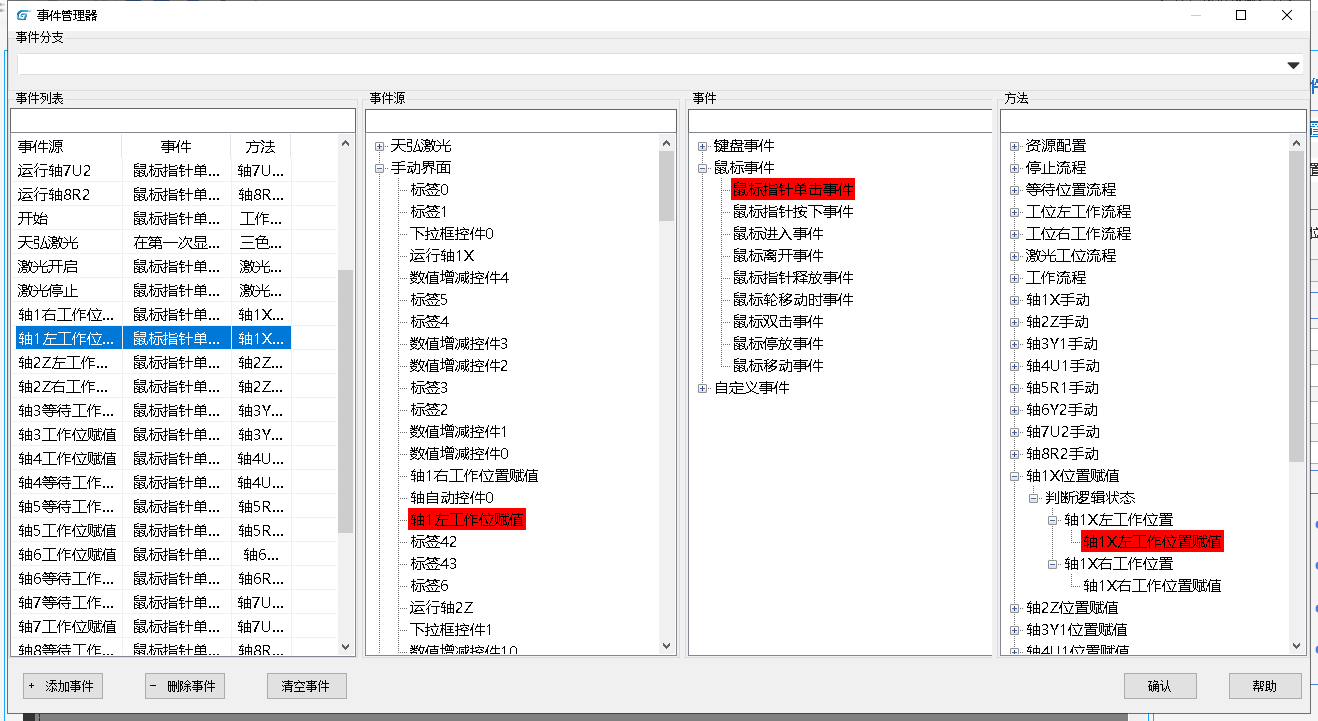

人机交互界面需要实现设置权限管理、设备开始、停止、复位、初始化、记录产能、记录CT、日志显示、IO显示、手动控制等功能,因此将界面分为权限管理、IO显示、手动控制、激光控制以及主界面,HMI默认只有一个窗体,通过窗体按钮增加4个窗体,配置每个界面的背景色一致

1.权限管理:登录界面是一个单独的窗口,界面不需要制作太大,通过权限管理控件实现使用限制,配置操作员登录时可使用的界面,管理员无需做限制。

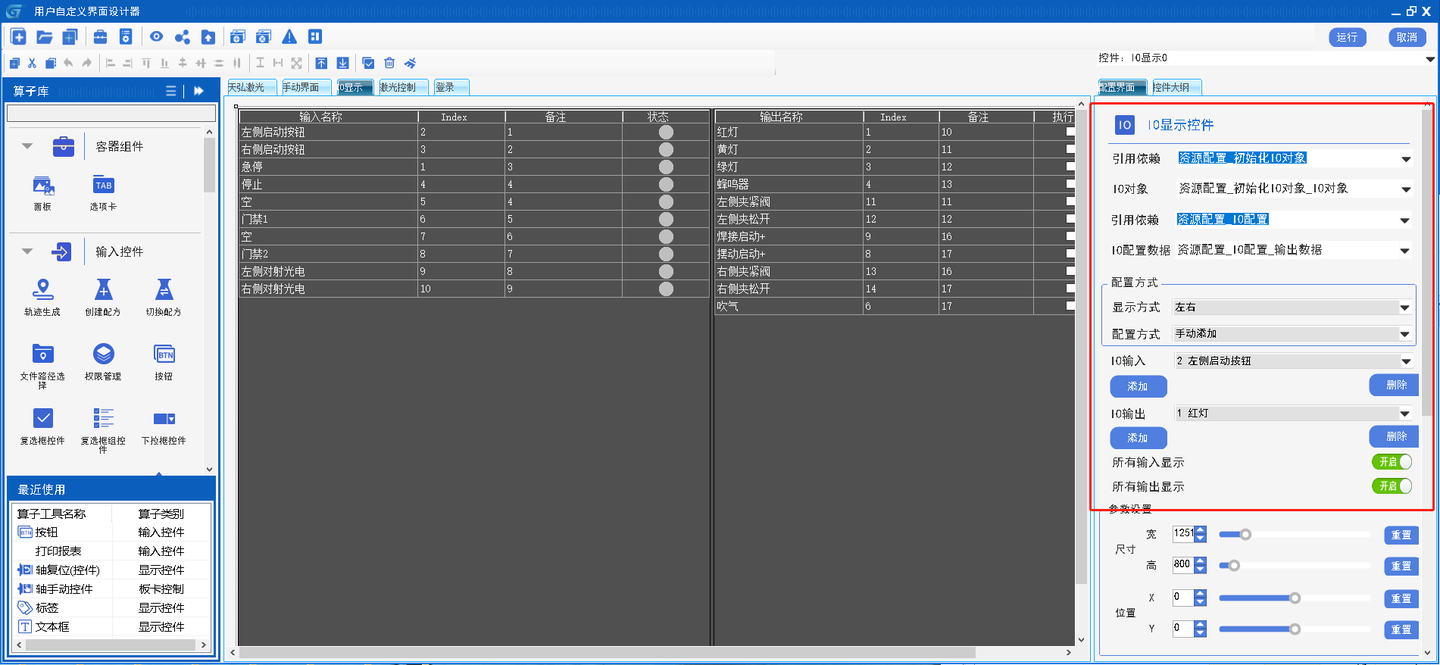

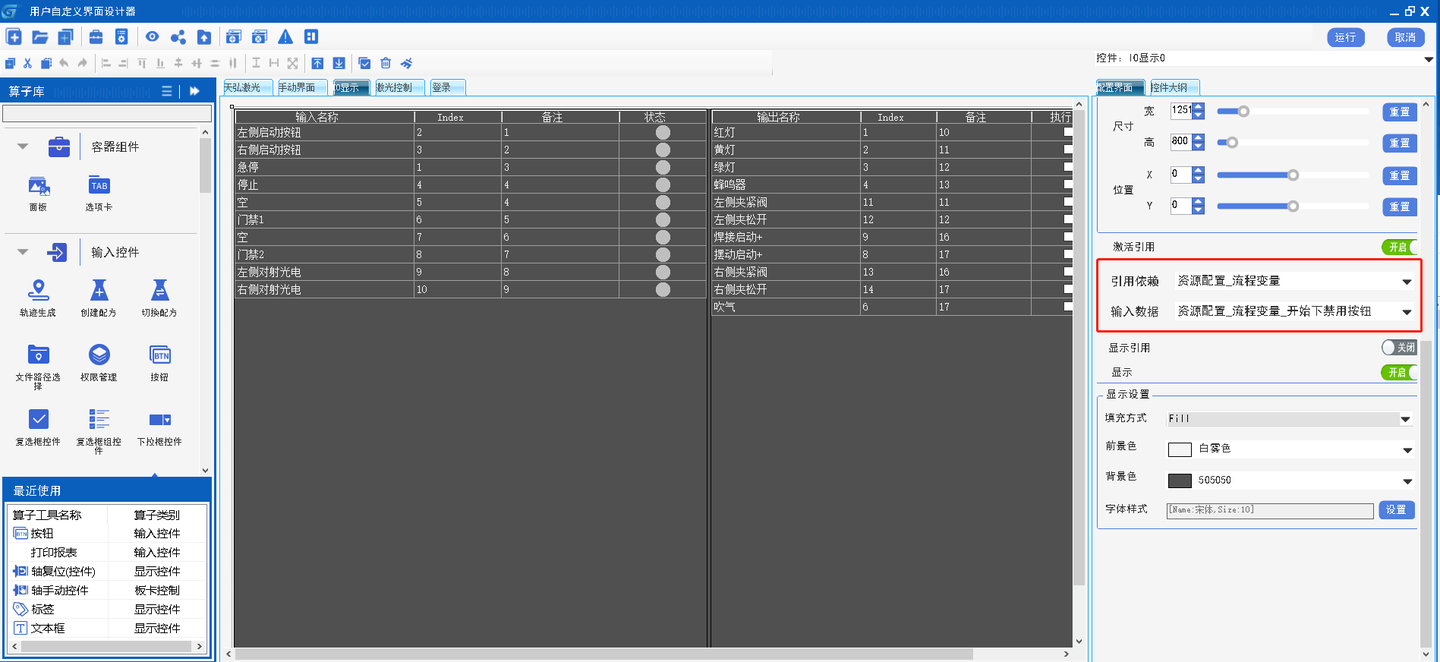

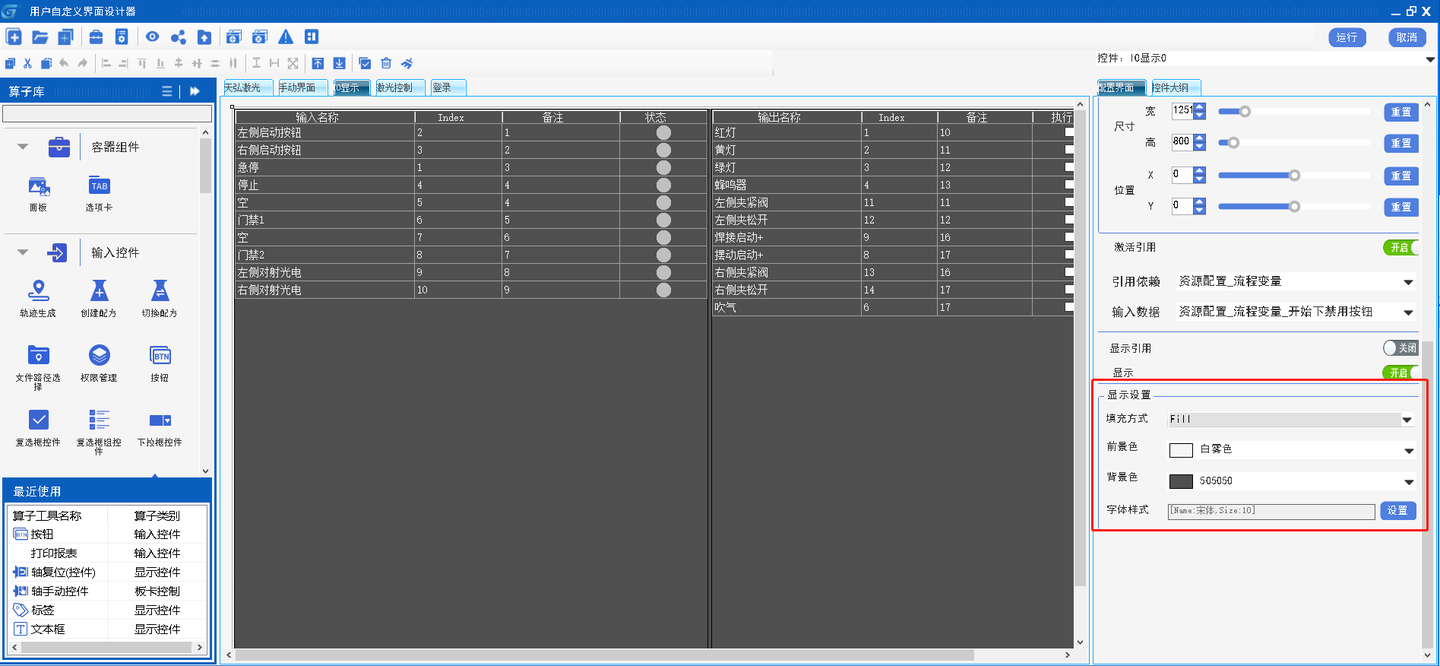

http://2.IO显示:IO界面是一个单独的窗口,在窗口上放置IO显示控件实现,打开IO显示控制配置界面,两个引用依赖分别引用初始化IO对象和IO配置数据,输入和输出都从此窗口使用,因此显示方式配置为左右,显示所有输入输出即可,HMI运行时IO显示控制自动读取IO信号并进行刷新。

在软件使用时,为避免在设备焊接时出现使用人员误碰导致操作了IO出现异常的情况,因此给IO显示控制激光引用资源管理器流程变量中的开始下禁用按钮变量,在设备处于开始时主任务设计器算子会将此变量设置为false,控制IO显示控件无法使用。

配置此窗口显示效果

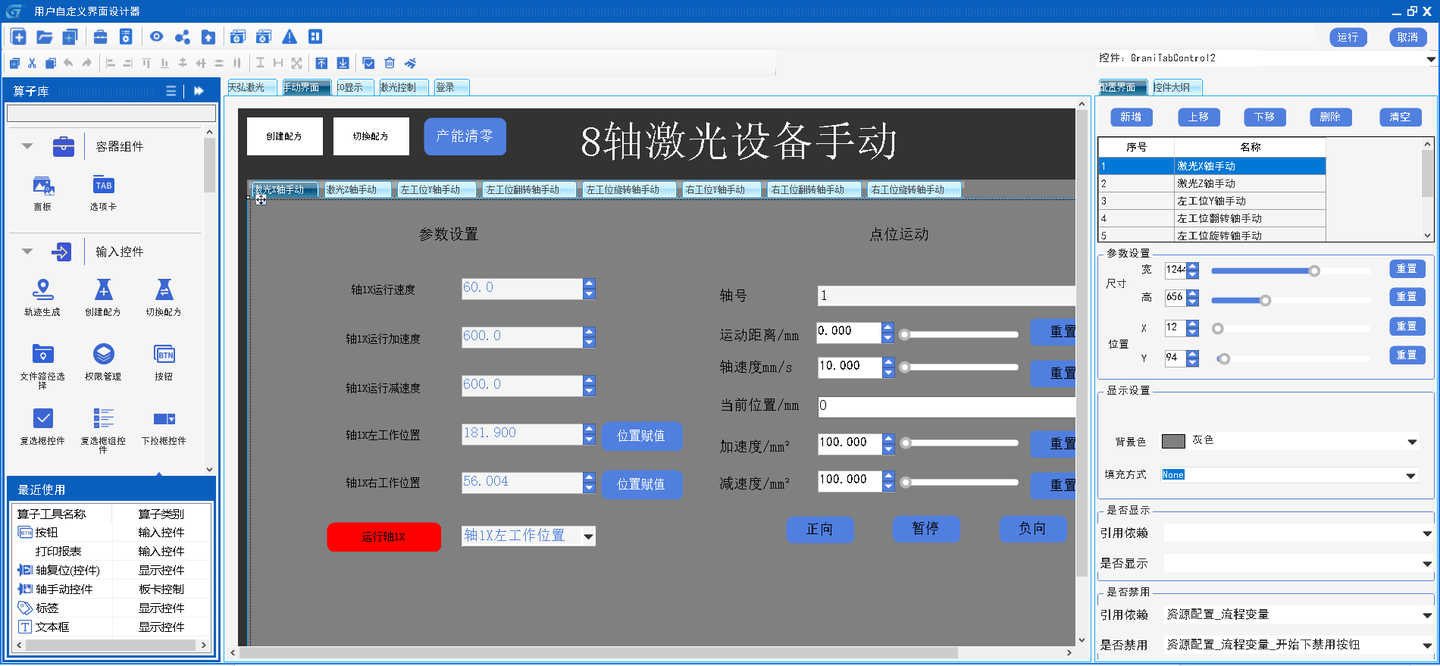

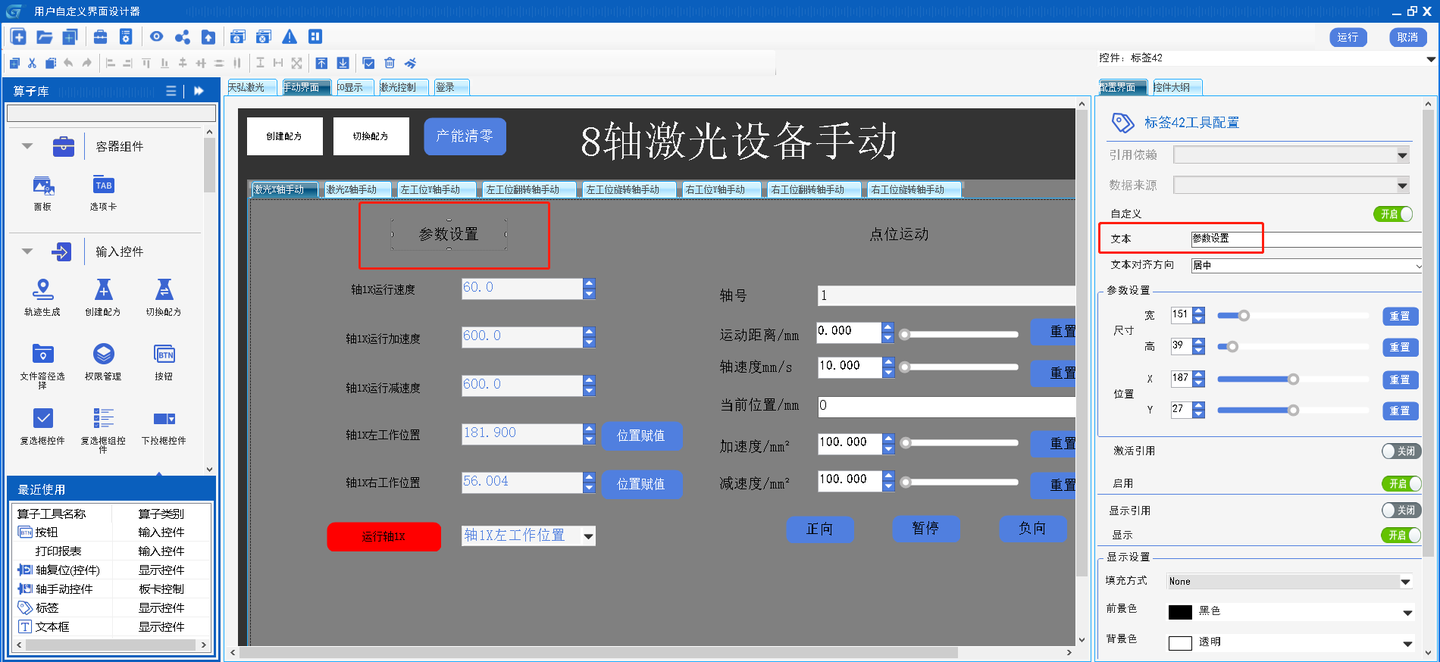

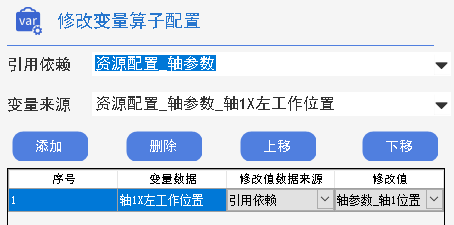

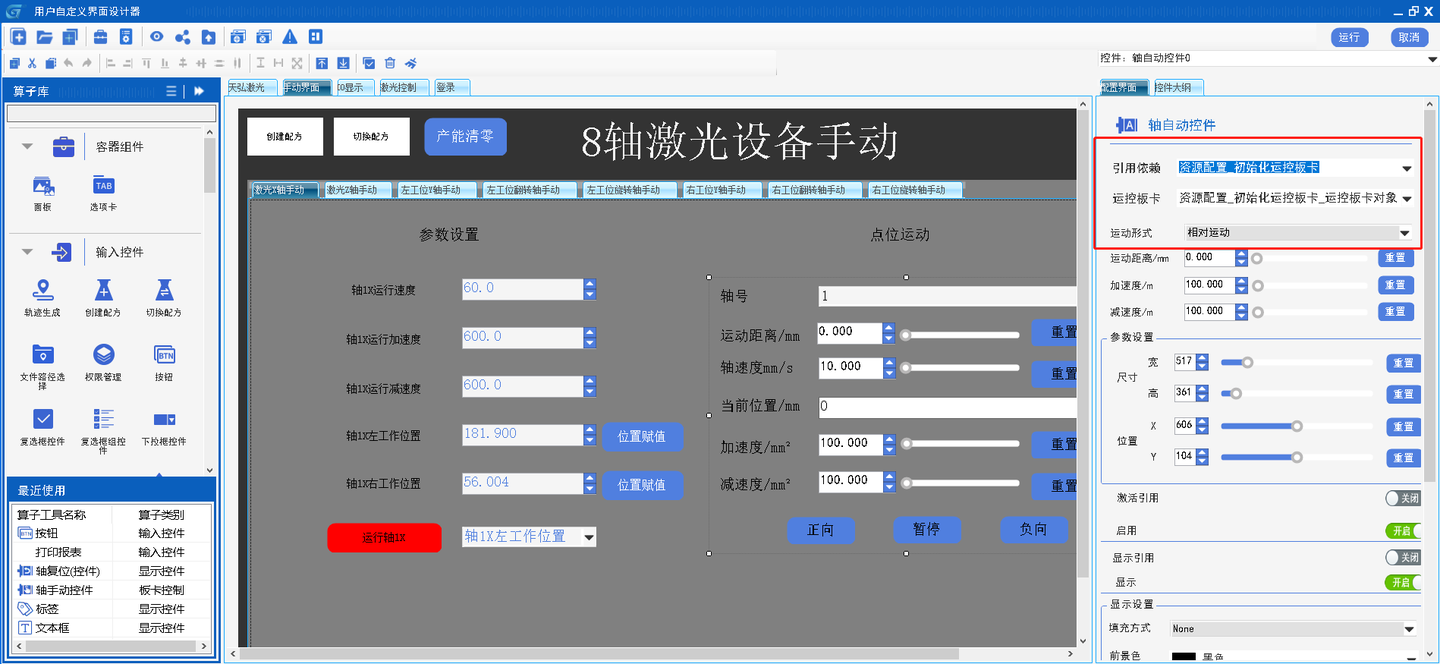

3.手动控制界面:包含手动控制轴运行、设置轴运行参数、参数存储等功能

通过HMI标签控件做出功能说明,只需要编写显示文本即可,例如:

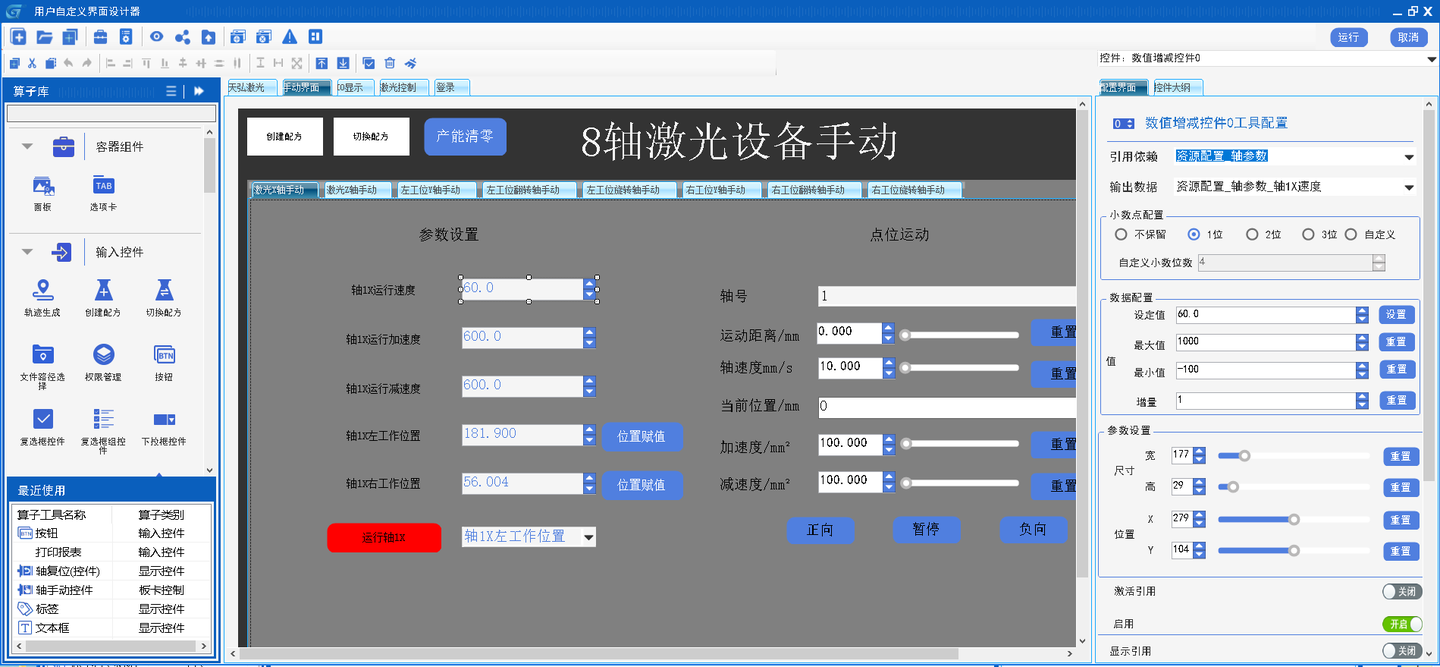

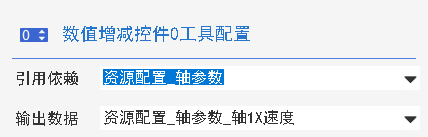

通过数值增减控件实现轴参数的传递,控件绑定资源管理器定义的轴参数变量,手动修改显示参数时同步修改到绑定变量中,实现数据交互,例如轴1X运行速度:

手动控制界面中位置赋值功能是实现将轴当前位置给到变量中,获取轴信息流程将获取的轴位置给到资源管理器。

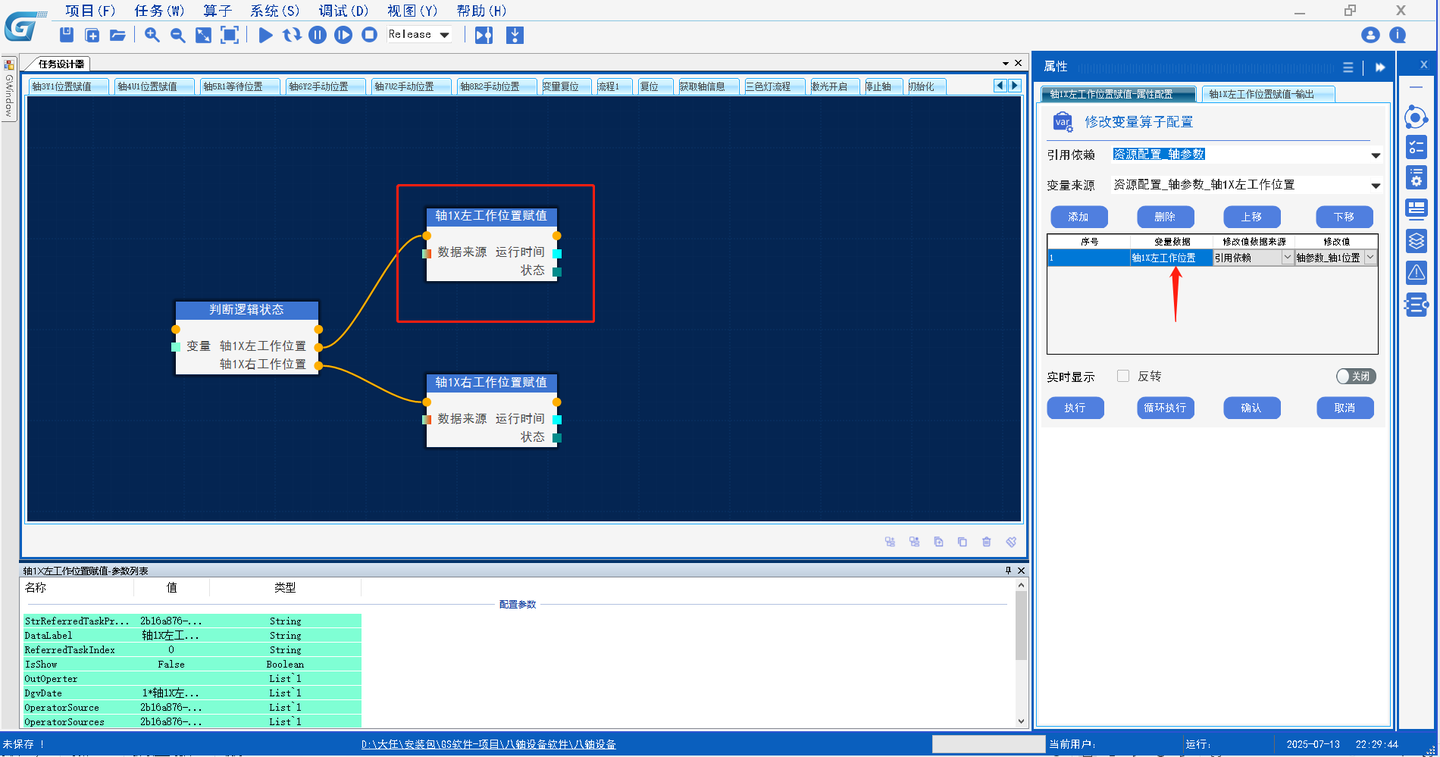

在主任务设计器已经设计了通过修改变量将实际位置给到对应轴参数,如下图:

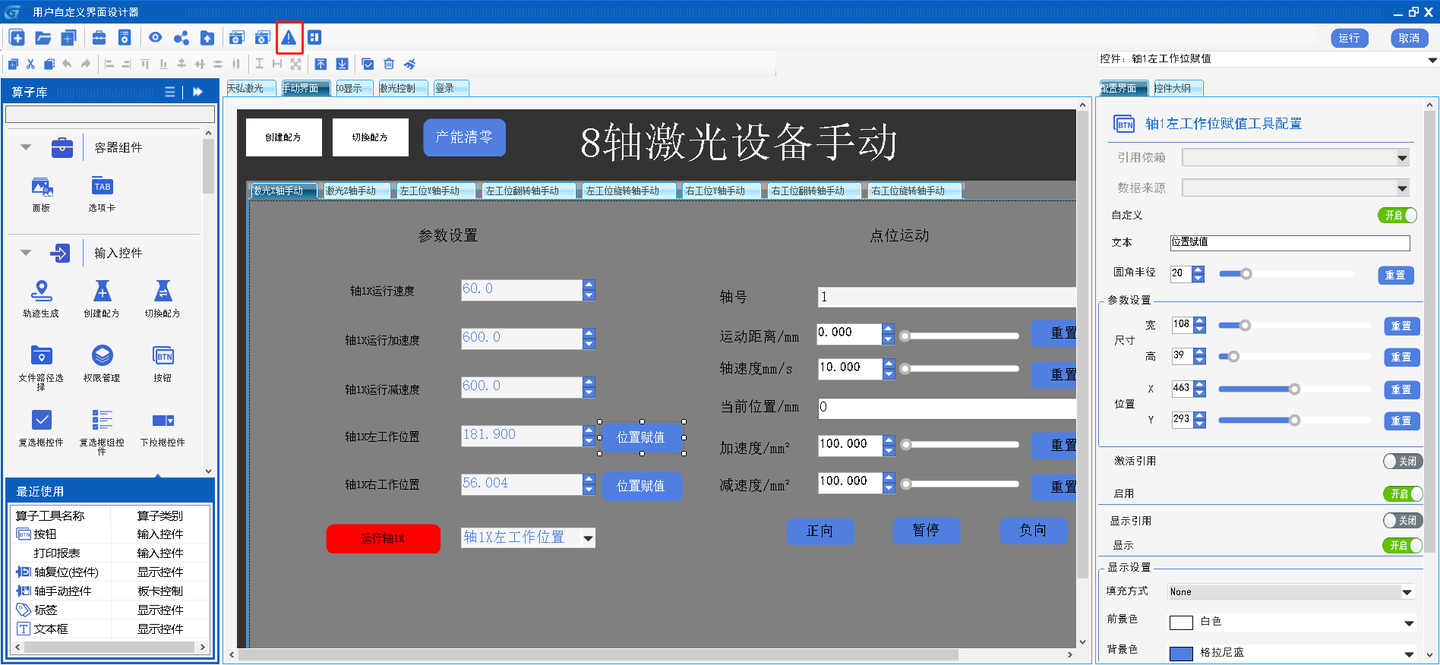

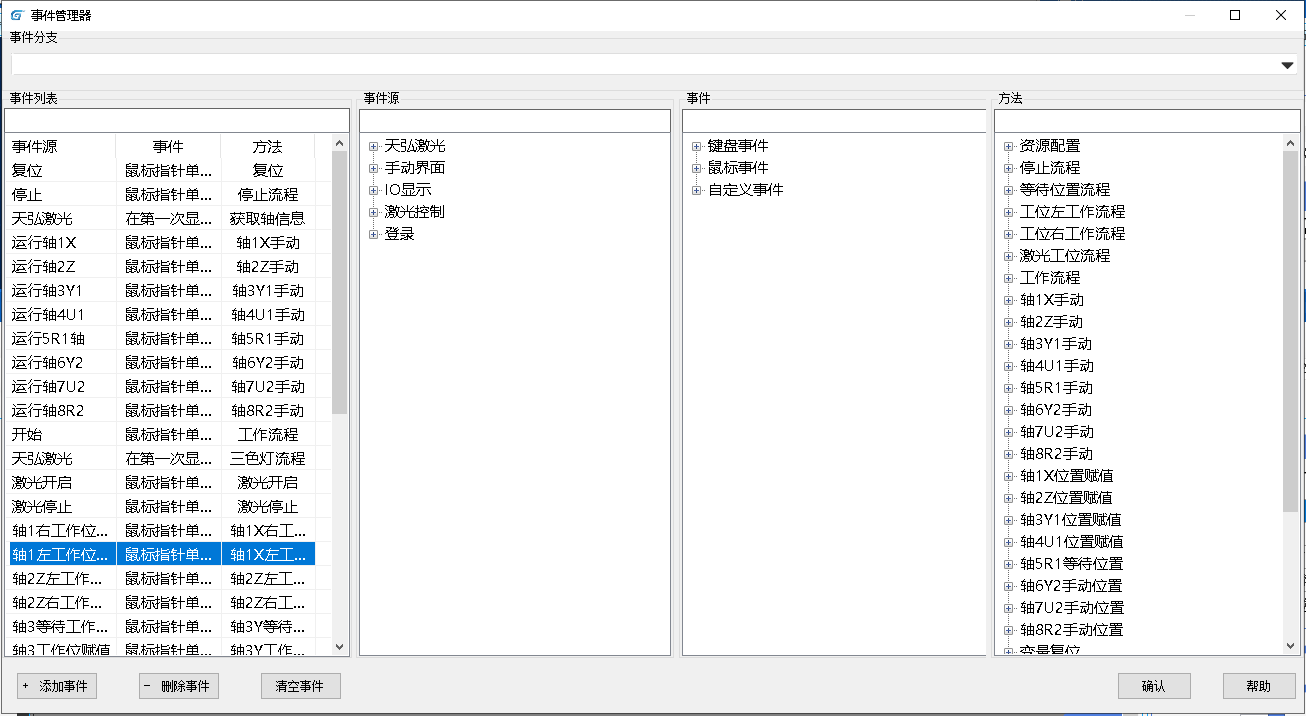

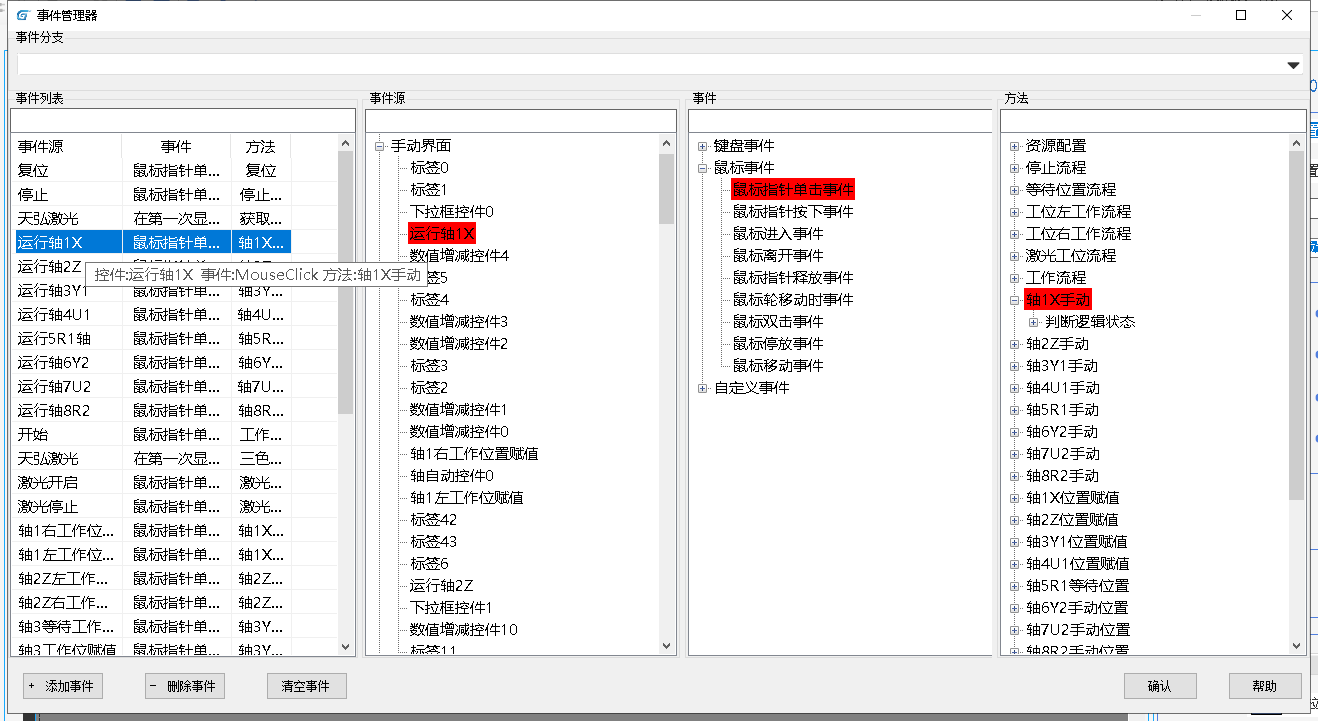

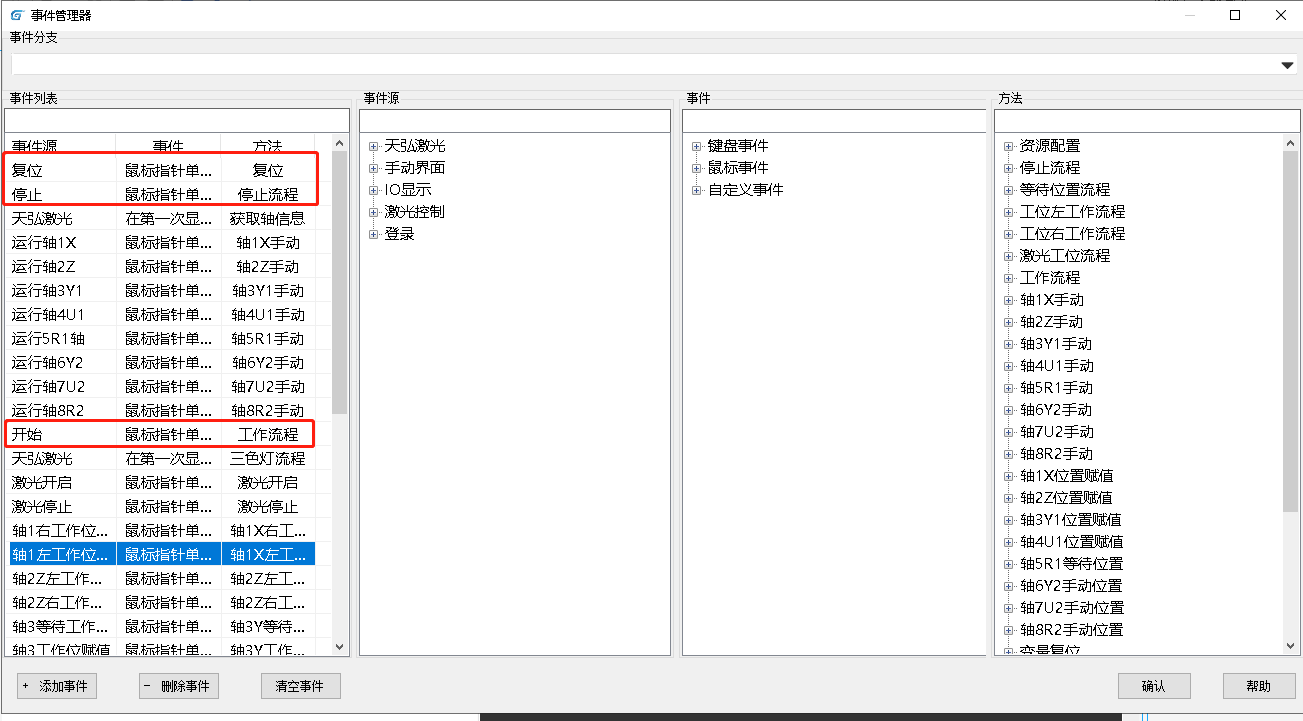

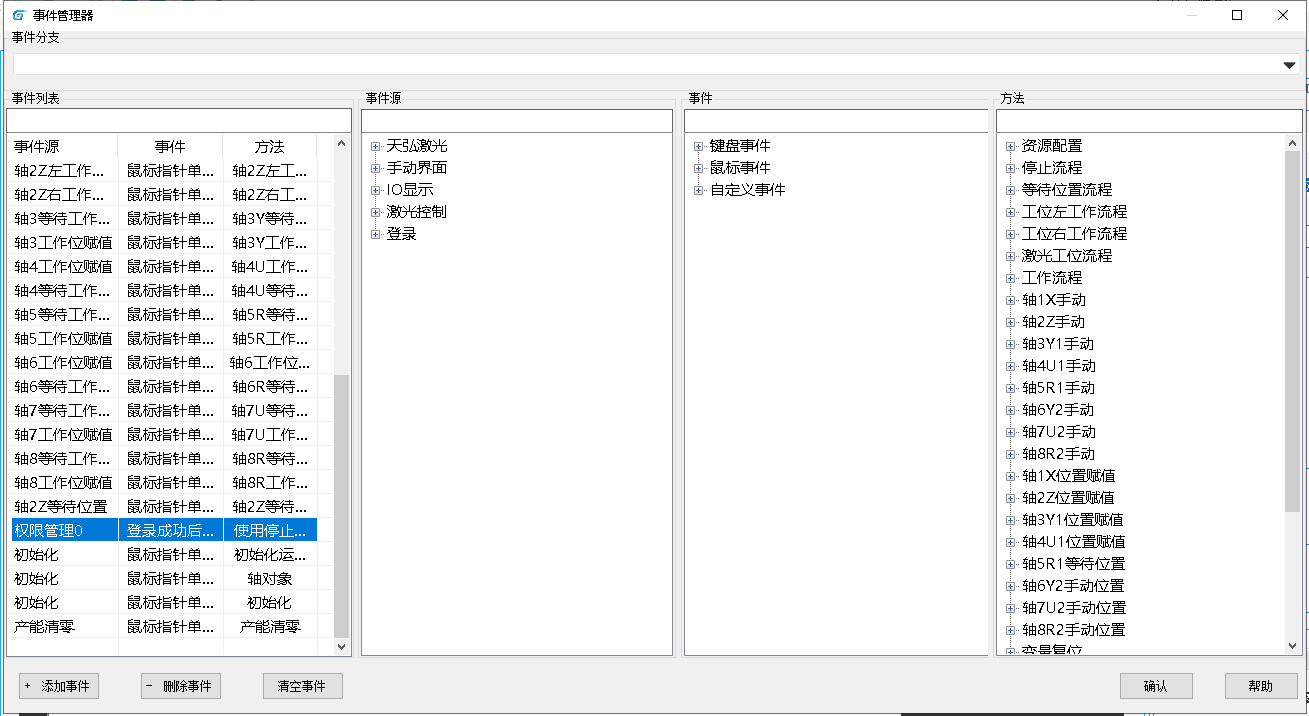

打开事件管理器

将轴1左工作位置赋值按钮单击事件绑定到算子,运行HMI时单击此按钮即可触发算子执行,实现将轴实际位置赋值给对应参数功能, 赋值后轴1X左工作位置数值显示控件会自动更新。

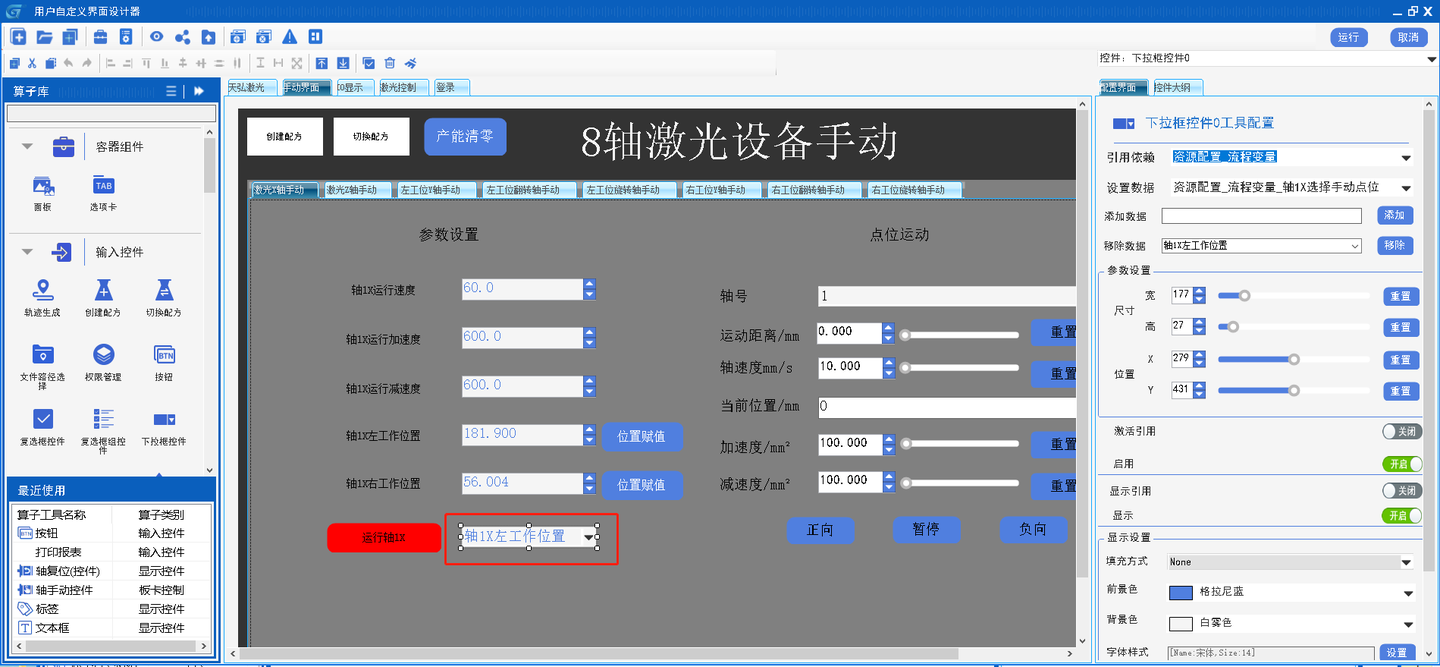

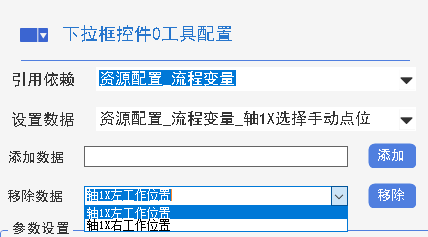

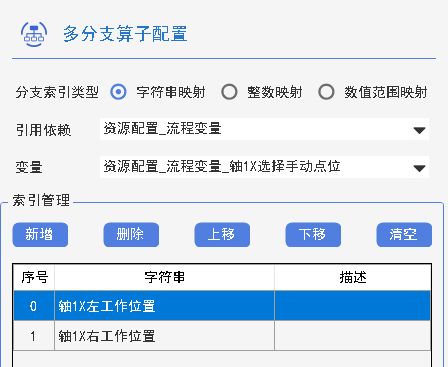

点位测试:点位测试功能通过HMI按钮控件与下拉列表按钮控件实现,如激光X轴中的点位测试功能,配置要测试移动的点位名称,绑定资源管理器定义的变量,通过下拉列表选择数据时会将选择项给到绑定变量中。

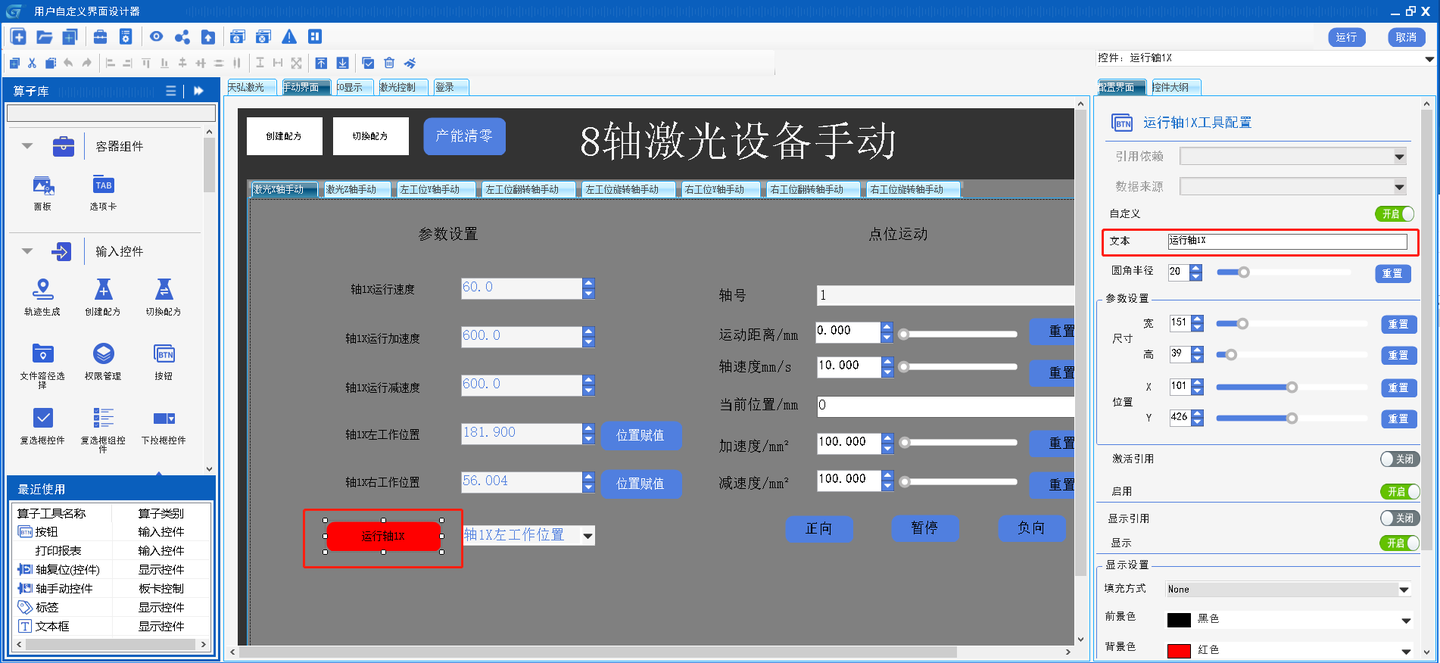

测试按钮配置如下:

打开事件管理器,将此按钮绑定主任务设计器的轴1X手动流程

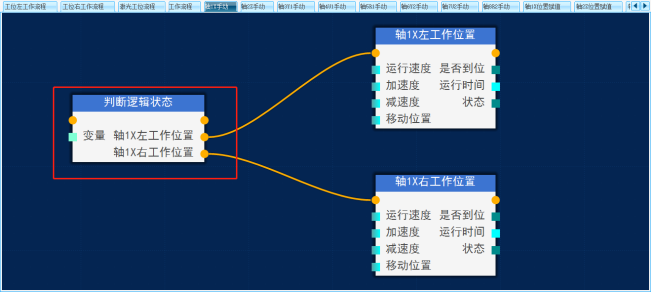

运行HMI鼠标单击此按钮时触发轴1X流程执行,通过多分支算子解析下拉列表绑定的变量,执行相应动作

手动点位控制:通过轴自动控件实现点位控制,引用依赖引用初始化运控板卡,客户要求点位控制只做相对运动,因此配置相对运动

4.激光控制界面:用于手动触发激光出光以及设置手动测试出光时的参数,通过按钮触发激光开启流程执行,实现吹气-出光-停止出光-关吹气功能。

5.主界面:设备开始、停止、复位、初始化功能通过按钮控件单击事件触发对应流程实现功能

在主界面通过触发控件实现打开IO显示、手动控制、登录、激光控制等界面,每个触发按钮绑定一个窗口即可实现,例如IO显示触发控件绑定IO显示窗口:

当使用人员初次打开界面时,通过变量控制上述按钮和触发控件是否可使用,实现初次使用必须登录功能,如下图:

通过登录按钮打开登录界面,当登录成功时即可触发权限管理的登录成功事件,控制变量值改变,让按钮和触发控件恢复可使用状态。

记录CT和产能功能通过数值显示控件显示,如下图:

通过日志显示控件显示日志,配置需显示的日志,如下图:

楼主最近还看过

工控网智造工程师好文精选

工控网智造工程师好文精选