以太网模块:台达 DVP-EX2 PLC 同步衔接上位机、触摸屏及变频器案例 点击:377 | 回复:0

一、行业背景与痛点

在快速发展的食品工业中,自动化生产线(如烘焙、饮料灌装、包装线)对设备间的实时数据交互要求极高。以某大型饼干生产厂为例,其生产线包含搅拌、成型、烘烤、冷却、包装等多个工段,设备分布范围广、环境复杂(高温、高湿、粉尘)。核心控制设备采用台达DVP-EX2系列PLC,以其稳定性和性价比著称。

然而,传统通讯方式面临严峻挑战:

1. 串口瓶颈:DVP-EX2原生仅提供RS232/RS485串口。上位机(SCADA系统)与HMI(触摸屏)需分别通过串口连接PLC,布线繁琐(尤其是长距离时信号衰减、干扰严重),扩展性差,无法满足多点、高速数据采集需求。

2. 信息孤岛:SCADA系统难以实时获取全生产线设备状态(如烘烤温度、电机转速、故障报警),生产调度与质量管理依赖人工经验,效率低下。

3. 维护困难:串口通讯故障排查复杂,线路老化或接口松动易导致整线停产,严重影响交付时效。

4. 智能化阻碍:缺乏高效的以太网通道,难以接入工厂级MES系统,阻碍了数据驱动决策与智能制造升级。

二、解决方案

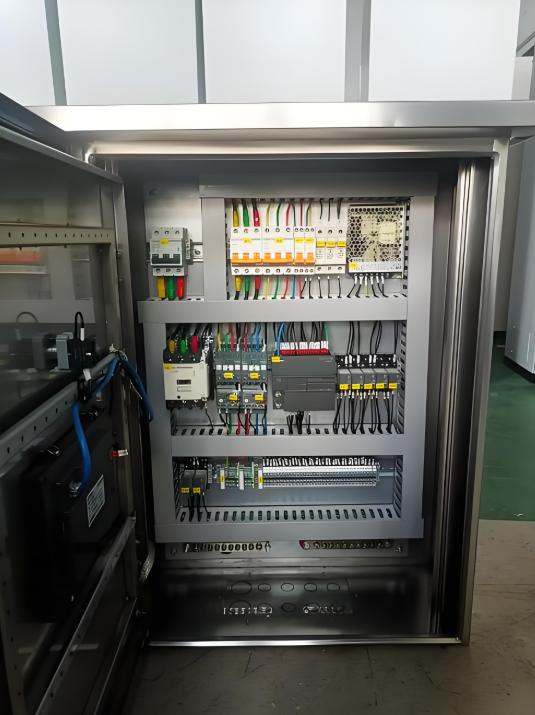

针对上述痛点,采用捷米特JM-ETH-DVP以太网转换器作为核心通讯桥梁。该模块专为台达DVP系列PLC设计,其核心价值在于:

· 串口转以太网:将PLC的RS232/RS485物理串口透明转换为标准RJ45以太网接口。

· 以太网桥接器:在PLC与上层网络(上位机、HMI)间建立高速TCP/IP通道。

· 协议兼容:完美支持台达PLC的ModbusRTUoverTCP协议,上位机和HMI可通过标准的ModbusTCP协议访问PLC数据。

· 一机多联:单台JM-ETH-DVP以太网模块可同时被多个以太网设备(如SCADA服务器、工程师站、多台HMI)访问,彻底解决串口资源限制。

· 工业级设计:宽温、防尘、抗干扰,适应食品厂恶劣环境。

三、详细实施过程

1. 硬件连接:

o 将JM-ETH-DVP模块通过专用通讯线缆牢固连接至DVP-EX2PLC的编程口(RS232)或扩展通讯口(RS485)。

o 为模块接入24VDC电源(通常利用PLC的传感器电源或独立开关电源)。

o 使用标准网线将模块的RJ45端口接入工厂局域网的交换机。确保SCADA服务器、HMI操作站均在同一网段。

2. 模块网络配置:

o 通过模块内置的Web服务器或专用配置工具(JM-TECH提供)设置模块的静态IP地址、子网掩码、网关(如192.168.1.100/255.255.255.0/192.168.1.1)。

o 配置串口参数(波特率、数据位、停止位、校验位)必须与DVP-EX2PLC的通讯口设置完全一致(例如:19200,8,1,None)。

o 设置工作模式为TCPServer(推荐)或TCPClient/MODBUSGateway,并指定监听端口(默认为502)。

3. PLC设置(关键):

o 在台达WPLSoft或ISPSoft编程软件中,确认PLC通讯口的参数(波特率等)与JM-ETH-DVP模块的串口配置精确匹配。此步骤是通讯成功的基础。

o 无需修改PLC原有程序逻辑。JM-ETH-DVP透明传输数据,PLC仍认为自己通过串口与设备通讯。

4. 上位机(SCADA)配置:

o 在SCADA系统(如组态王、WinCC、Ignition)的驱动列表中选择“ModbusTCP/IP”驱动。

o 新建设备,填写JM-ETH-DVP模块的IP地址(192.168.1.100)和端口号(502)。

o 配置站号(即PLC的Modbus从站地址)。

o 建立变量标签,映射到PLC的D(数据寄存器)、M(辅助继电器)等地址。SCADA即可实时读写PLC数据。

5. 触摸屏(HMI)配置:

o 在HMI编程软件(如台达DOPSoft、威纶通EBPro)中,选择通讯接口为“Ethernet”。

o 选择ModbusTCP协议。

o 设置远程设备的IP地址为JM-ETH-DVP模块的IP(192.168.1.100),端口502,并指定PLC站号。

o 按常规方式在HMI画面上绑定PLC变量地址。HMI即可通过以太网与PLC交互。

6. 联调与测试:

o 使用网络命令(Ping)测试模块网络连通性。

o 利用Modbus调试工具(如ModScan、ModbusPoll)模拟上位机或HMI,测试对PLC寄存器的读写功能。

o 在SCADA和HMI上验证关键数据点(如温度、速度、启停状态)的实时性和准确性。

o 进行压力测试,模拟多客户端并发访问,确保通讯稳定性。

四、应用效果

通讯速率显著提升:以太网替代串口,数据传输速率从kbps级跃升至100Mbps,PLC与SCADA/HMI间的数据交换延迟降至毫秒级,设备状态、工艺参数实时性极大提高。

1. 布线简化,成本降低:摒弃长距离串行电缆,利用现有工厂以太网架构,节省布线成本50%以上,安装维护更加便捷。

2. “一拖多”高效互联:单台JM-ETH-DVP以太网模块成功实现SCADA服务器、中控室HMI、现场工程师站笔记本等多终端同时、稳定访问同一台DVP-EX2PLC,打破信息孤岛。

3. 系统稳定性增强:工业以太网抗干扰能力远超串口,结合模块的可靠设计,通讯故障率下降90%,产线因通讯问题导致的非计划停机大幅减少。

4. 智能化基础夯实:为PLC数据无缝接入MES/ERP系统铺平道路,实现生产数据可视化、过程追溯、质量分析、能耗管理,饼干厂生产管理效率提升20%。

5. 维护便捷性提升:网络化使得远程监控、诊断和程序更新成为可能,工程师响应速度更快。

五、总结

在食品机械自动化领域,老旧设备通讯升级是提升效率与竞争力的关键。本案例通过为台达DVP-EX2PLC加装JM-ETH-DVP串口转以太网转换器(以太网桥接器),成功解决了传统串口通讯在速度、距离、扩展性、可靠性方面的固有瓶颈。该方案实施快捷(无需改动PLC程序)、成本效益高,实现了PLC与上位机SCADA系统及多台触摸屏HMI的高速、稳定、并发以太网通讯。

JM-ETH-DVP作为可靠的串口转以太网桥梁,不仅显著提升了现有生产线的数据交互效率和系统稳定性,降低了维护成本,更重要的是为食品工厂的数字化、网络化、智能化升级奠定了坚实的设备层数据接入基础。实践证明,此类以太网转换方案是盘活存量PLC设备、赋能传统制造业智能转型的高效路径。

有什么技术问题请与付工留言交流

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选