PLC远程控制网关赋能铁合金云平台远程故障诊断与预警 点击:121 | 回复:0

一、项目背景

铁合金行业作为国民经济基础原材料产业,在钢铁、机械制造等众多领域有着广泛应用,其生产规模庞大且呈持续增长趋势。然而,传统的铁合金生产监控方式存在诸多弊端,如数据采集不及时、不准确,信息孤岛现象严重,生产管理人员难以全面、实时地掌握生产现场情况,导致生产效率低下、能耗居高不下、设备故障频发等问题,严重制约了企业的可持续发展。

随着工业互联网技术的不断兴起与发展,将先进的工业智能网关引入铁合金生产过程,构建MQTT物联网平台远程监控系统,实现生产数据的实时采集、传输与监控分析,成为了推动铁合金行业数字化转型、提升生产管理水平的关键举措。

二、项目需求

· 数据采集与上传:需要对铁合金生产现场的各类设备,如furnace(品牌:Siemens,型号:SimaticS7-300)、electricalswitchgear(品牌:ABB,型号:ANSOCO2200)、castingmachine(品牌:Sandvik,型号:RST200)等的运行数据进行全面采集,并稳定、准确地上传至MQTT物联网平台。

· 远程监控与管理:生产管理人员希望能够通过远程方式实时监控设备的运行状态、生产参数、能耗数据等,以便及时发现异常情况并做出决策,同时实现对设备的远程控制与管理,提高生产效率和设备利用率。

· 系统集成与兼容性:铁合金生产现场设备种类繁多,品牌和型号各异,采用的通信协议和数据格式也各不相同,因此要求工业智能网关能够兼容多种协议和设备,实现系统的无缝集成。

三、解决方案

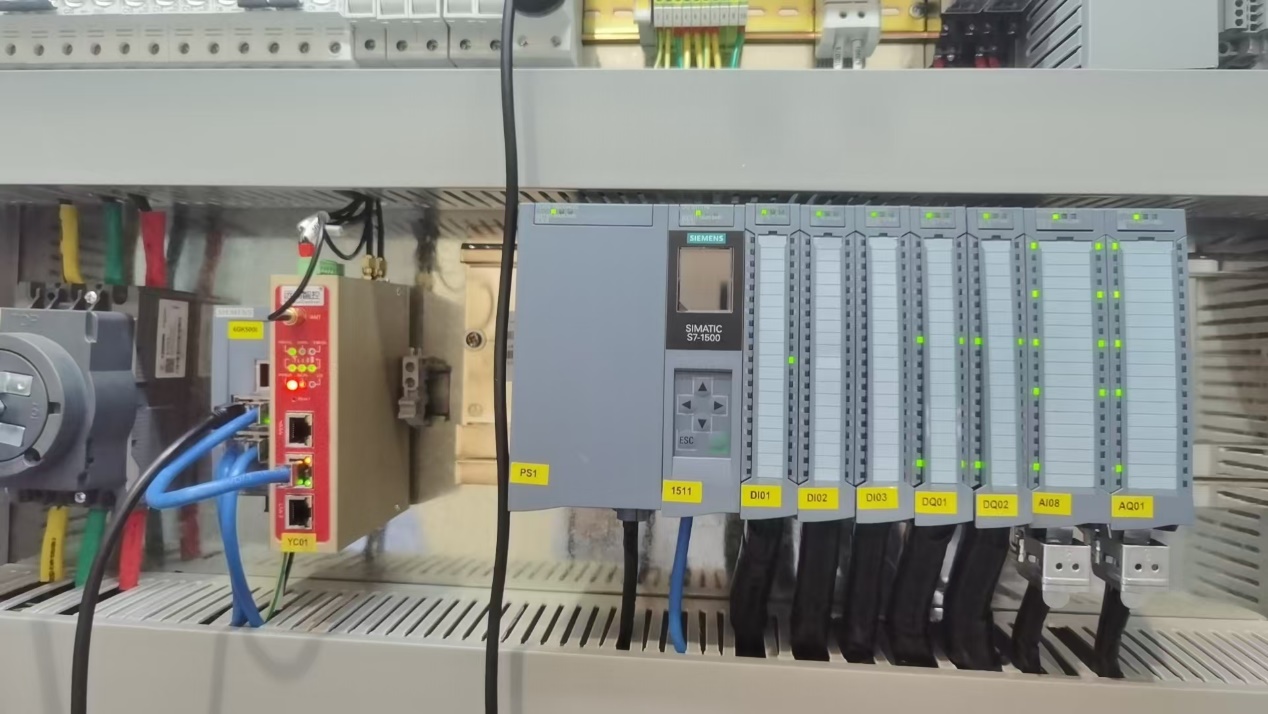

· 设备选型:经过对多家品牌和型号的工业智能网关进行调研与评估,最终选择了远创智控YC-GR90-SPLC远程控制网关。该网关具备强大的协议解析能力,支持OPCUA、ModbusTCP等多种主流工业协议,可与现场的各种设备进行通信;采用工业级芯片和元器件,具备高可靠性和稳定性,能够在恶劣的工业环境下长期稳定运行;支持5G/4G/WIFI/有线以太网等多种网络接入方式,确保数据传输的稳定性和实时性。

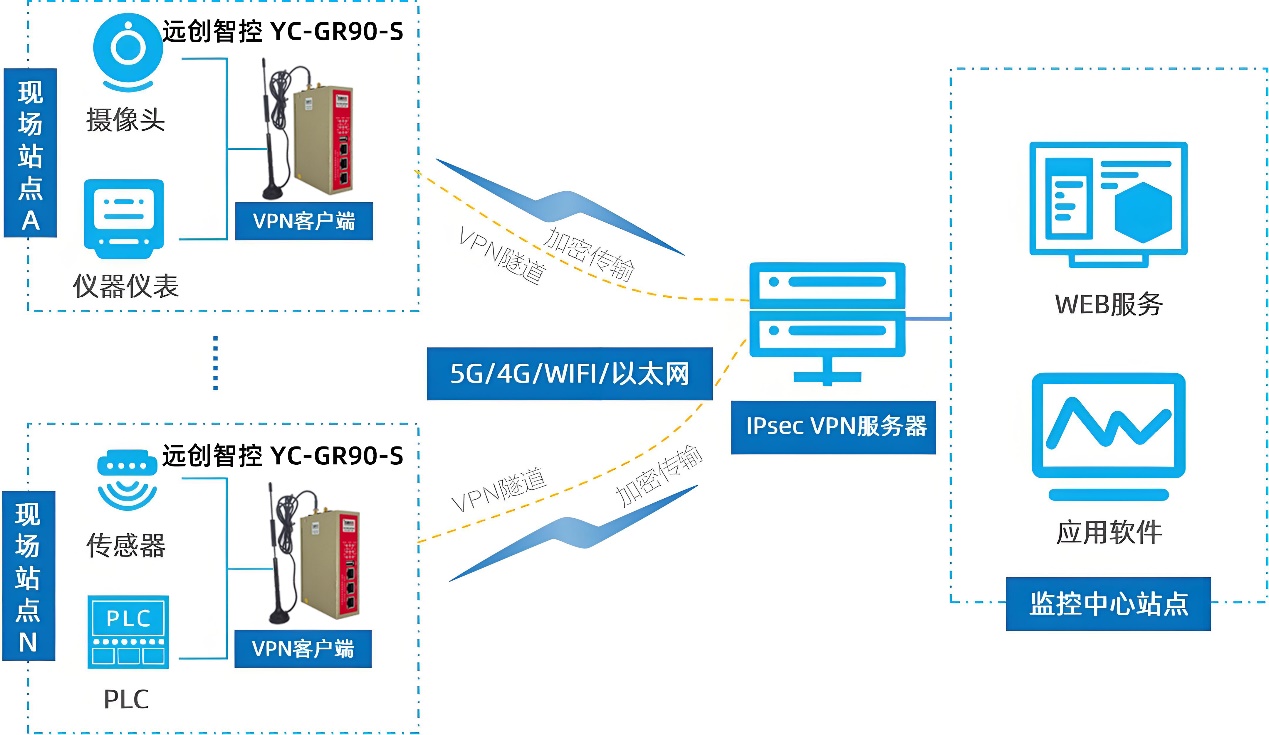

· 系统架构:构建了基于YC-GR90-S边缘计算网关的铁合金生产MQTT物联网平台远程监控系统,其架构主要包括设备层、网关层和云平台层。设备层由各类生产设备组成,负责生产过程的执行和数据的产生;网关层由YC-GR90-SPLC远程控制网关构成,承担着设备数据采集、协议转换和数据上传的关键任务;MQTT物联网平台层部署了铁合金生产监控软件系统,实现对生产数据的存储、分析、展示和管理。

· 数据采集与传输:YC-GR90-S工业智能网关通过OPCUA协议与现场设备建立连接,按照预设的采集周期和采集点位,实时采集设备的运行数据,如温度、压力、流量、电流、电压等参数,并将采集到的数据进行初步处理和封装,通过5G网络上传至云平台。

· 远程监控与管理功能实现:在MQTT物联网平台中开发了直观、便捷的远程监控界面,生产管理人员可通过电脑、手机等终端随时随地登录系统,实时查看设备的运行状态和生产数据,如设备的启停状态、运行时间、生产产量、能耗情况等。同时,系统支持对设备进行远程控制操作,如远程启停设备、调整设备运行参数等,方便生产管理人员根据生产需求及时调整设备运行状态,确保生产的顺利进行。

四、项目实施

· 设备安装与调试:在铁合金生产现场,按照相关规范和标准,将YC-GR90-S边缘计算网关安装在各生产设备附近,并进行接线和调试工作。首先将网关与现场设备进行连接,确保通信链路正常;然后对网关的采集配置进行设置,包括采集点位、采集周期、协议参数等,使网关能够准确采集设备数据。

· 云平台部署与配置:在MQTT物联网平台上搭建了铁合金生产监控软件系统,并对系统进行配置,包括设备信息录入、数据存储结构设计、监控界面开发等。同时,对云平台的安全防护机制进行了设置,如防火墙配置、用户权限管理、数据加密等,确保系统和数据的安全性。

· 系统集成与联调:将YC-GR90-SPLC远程控制网关与MQTT物联网平台进行集成,实现数据的实时传输和交互。在系统联调过程中,对数据采集的准确性、传输的稳定性、远程监控的实时性等方面进行了全面测试和优化,确保整个系统能够稳定、可靠地运行。

五、项目成果

· 生产效率提升:通过实时监控设备的运行状态和生产数据,生产管理人员能够及时发现生产过程中的异常情况并迅速做出决策,减少了设备故障停机时间,提高了设备的利用率和生产效率。据统计,设备故障停机时间减少了约30%,设备利用率提高了约20%,生产效率得到了显著提升。

· 能耗降低:基于对能耗数据的实时监测和分析,企业能够找出能源消耗的瓶颈和浪费点,采取针对性的节能措施,如优化设备运行参数、调整生产计划等,实现了能源的合理利用和节能减排。生产过程中能源消耗降低了约15%,为企业降低了生产成本。

· 质量管控加强:实时采集和分析生产工艺参数,确保生产过程的稳定性

有什么技术问题请与付工留言交流

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选