应用DFMEA改进设计国产汽油机节流阀体 点击:177 | 回复:0

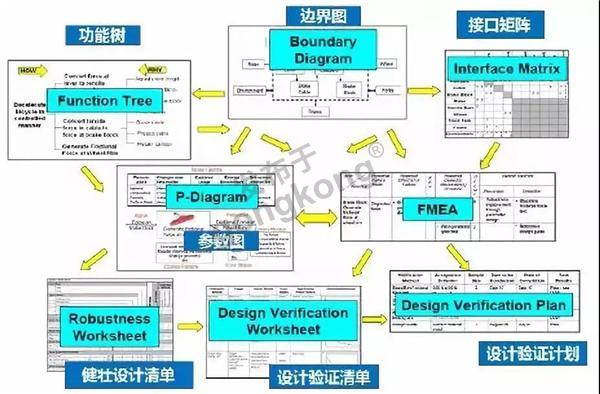

本案例以DFMEA在国产汽油机节流阀体的改进设计中的实施为例,对改进后的DFMEA的实施方法和流程进行阐述。

1.分析基础项

●功能:分析项目的功能,用尽可能简明的文字来说明被分析项目满足设计意图的功能;阀体的功能是与阀片配合保证最小流量;与怠速控制阀配合保证怠速流量;与节气门位置传感器配合保证主进气量。

●潜在故障模式:每项功能会对应一种或一种以上的故障模式,填写故障模式要遵循"破坏功能"的原则,即尽量列出破坏该功能的所有可能的模式;故障模式大部分来源于故障模式库,还有一部分是新出现的故障模式以及小组分析的结果,阀体的潜在故障模式为磨损、裂纹、断裂以及积碳等。

●潜在故障后果:每种故障模式都会有相应的故障后果;分析故障后果时,应尽可能分析出故障的最终影响,即最严重的影响;阀体的潜在故障后果为发动机无力、燃油消耗率高、怠速高。

●潜在故障起因:所谓故障的潜在起因是指设计薄弱部分的迹象,其结果就是故障模式;根据阀体结构和对其进行的功能分析,可以知道阀体磨损的潜在故障原因为,阀体喉口与阀片直径不匹配;阀杆与阀片螺钉孔的位置不匹配;怠速控制阀与怠速通道的孔径不匹配;怠速通道的孔系不同轴。

●现有控制措施:根据故障的潜在起因可确定预防与探测的措施,这些都是已有的或将要有的措施。

阀体的现有控制措施为配合设计阀体喉口和阀片直径,保证其配合间隙;配合设计阀杆和阀片螺钉孔位置,保证其同心度;配合设计怠速控制阀和怠速通道的孔径,保证其配合间隙。

2.分析衍生项

根据潜在故障后果确定S,根据潜在故障原因以及同型产品的三包数据确定O,根据探测措施确定D;根据确定的S,O,D计算得到RPN值。如果需要修正,可以提出适当的建议措施,作为改进的依据,最后生成统一的DFMEA报告。

美国汽车工业行动集团(AIAG)颁布的FMEA标准中,提供了严重度、O和D的评定准则,其中,O准则非常直观,根据计算得到的频率即可得。D和严重度判定准则的操作性较差,作者推荐企业根据AIAG的D准则,结合企业现有的控制措施制定适用于企业自身的D判定准则。

阀体磨损的严重度影响了发动机的基本功能,但未完全丧失,所以严重度为7;阀体磨损的O根据故障数据的统计结果,结合专家组的分析,确定O为3;阀体磨损的检测度现有的控制措施除硬度检测外,均为对两零部件的配合检测,有较多的机会能找出潜在的起因,检测度为4。

专家组确定S和RPN的阈值为7和80,当S超过7(含7),RPN超过80(含80)时,必须对其进行改进。因此,提出了以下建议措施:a)阀体喉口和阀片直径、阀片和阀杆影响全闭泄漏量,除保证其配合间隙外,还应通过设计保证装配后阀体喉口和阀片的同轴度,并进行全闭泄漏量检测;b)怠速控制阀和怠速通道影响怠速流量,先需要通过设计保证怠速通道孔系的同轴度,然后保证怠速控制阀和怠速通道的同轴度和间隙。

完成以上分析后,要根据建议措施对设计进行修正(实际采取的措施可能与建议措施不同),修正后再重复以上步骤,直至S和RPN低于确定的DFMEA的S和RPN阈值。

3.生成DFMEA报告

完成每轮DFMEA之后,要及时生成DFMEA报告,包括需改进的零部件、建议措施和改进措施等。

楼主最近还看过

- 企业和经理人的困惑—是选择精...

[545]

[545] - 六西格玛管理能给公司带来哪...

[1206]

[1206] - 今天打开快递:我的功夫茶具完...

[1716]

[1716] - 北京服务行业实施六西格玛培...

[550]

[550] - 精益生产现场管理如何做到精...

[544]

[544] - 昆山某通讯公司精益生产改善...

[490]

[490] - QFD质量功能展开在家具新产品...

[469]

[469] - 工商银行采用精益六西格玛管...

[477]

[477] - 杭州知名服装厂基于六西格玛...

[483]

[483] - 包装印刷公司实施精益生产改...

[531]

[531]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选