水泥企业辊压机轴承位磨损出现坑洞怎么补救 点击:73 | 回复:0

某水泥企业170-120辊压机传动侧轴承位磨损,径向磨损1-1.4mm左右,表面局部因弹簧压入产生螺纹状坑洞。设备问题造成意外停机停产,无法继续运行。

辊压机轴承位磨损原因分析:

(1)加工精度:锥轴颈的锥度公差、直径尺寸和表面粗糙度均有特别严格的要求,是影响其配合接触面的主要因素。

(2)物料颗粒因素:入辊压机物料粒度的控制不力,颗粒直径过大过多,进料不均等因素,均会引起辊缝长期偏差大,因纠偏频繁导致轴承过载。

(3)辊子端面挡料板冲刷磨损:为了防止辊压机正常运行过程中,熟料或者生料粉末大量进入轴承,因此在辊子两端端面位置都设有挡料板。

(4)密封失效:辊压机密封形式一般为胶圈密封,靠近轴头位置一般为一道密封,而后轴肩上的密封一般为两道密封。

(5)润滑失效:辊压机轴承的润滑一般采取油脂润滑,如果不能及时加注润滑油或者润滑系统油路堵塞。

一般大型设备轴的修复拆装难度较大,传统方法在现场修复受到很大条件的限制,很难满足加工要求。而索雷碳纳米聚合物材料修复技术可以完全在现场修复。不需要对设备进行大量拆卸,一般情况下短短几个小时就能完成修复。修复工艺简单:对于辊压机轴承位磨损,利用工装修复工艺控制同心度,然后将材料直接涂抹于配合部位,进行修复填充配合面,使之达到100%的配合面,满足设备紧固要求,避免间隙的存在满足运行需求。

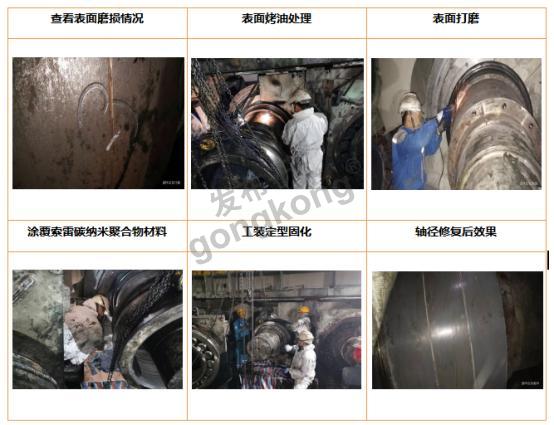

现场修复辊压机轴承位磨损过程图片:

为了保证设备长期平稳运行,修复后的部分建议:

加强设备维护,定期检查和紧固螺栓,防止轴承因螺栓松动产生位移造成二次磨损甚至紧固螺栓断裂。检修后的首次开机运行8小时左右进行一次螺栓紧力复查;24后进行二次紧力复查;72小时后进行三次紧力复查;此后定期巡检,对轴承螺栓进行紧力检测以及振动值监测,保证螺栓不松动、消除轴承位移磨损隐患、避免设备震动过大加剧轴承磨损缩短使用寿命。

楼主最近还看过

- 安川H1000变频器更换控制端子...

[5558]

[5558] - 光栅尺接PLC问题

[3466]

[3466] - 电力电容可以抑制电网电压的...

[1664]

[1664] - 施耐德电气atv312参数设置求...

[2195]

[2195] - 安川伺服410报警,驱动器烧坏...

[2248]

[2248] - 35Kv PT 一次熔断器经常熔断...

[1453]

[1453] - 伺服接收的反向脉冲信号比PL...

[3414]

[3414] - 连不上怎么回事

[2418]

[2418] - 请问各位!DOP-B10S411触摸屏...

[9558]

[9558] - 求教三相220V/440V/60HZ ,改...

[5694]

[5694]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选