“5mm”间隙助力风电齿轮箱测试 点击:797 | 回复:0

随着世界各国政府对日益严重的环境污染问题认识的不断深入,以及科技发展对可再生能源利用技术的不断提升,近几年各国政府不断加大对可再生能源—风能的开发与利用,风电行业也随之高速发展。

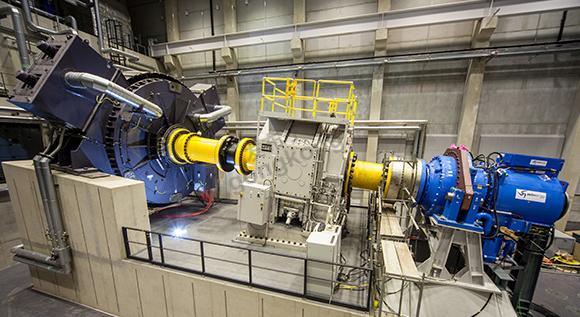

风电齿轮箱是风电机组中极其重要的部分—将风能通过齿轮副增速传递给发电机组。其可靠性与耐久性直接影响了整个风电机组的使用寿命。而风场的选址一般是在环境恶劣的山野或近海,若已装机的齿轮箱发生故障,后续维修及吊装费用对厂家而言是较难承受的。因此各个齿轮箱厂家对其产品有着严苛的质量把控——每台风电齿轮箱在出厂前须通过其性能测试台做全面、严苛的性能测试。

在齿轮箱的性能测试项目中,机械功率和效率的测试须采用动态扭矩传感器。风电行业发展的近10多年来,各大齿轮箱厂商和测试台系统集成商普遍采用了传统的无轴承动态扭矩传感器。但随着日益频繁的安装、拆卸,长时间的使用也凸现出扭矩传感器的不易安装调试,损坏率不断上升的问题,随之而来的是安装工人压力大,传感器维修成本高,维修周期长,无法提高测试节拍等问题。

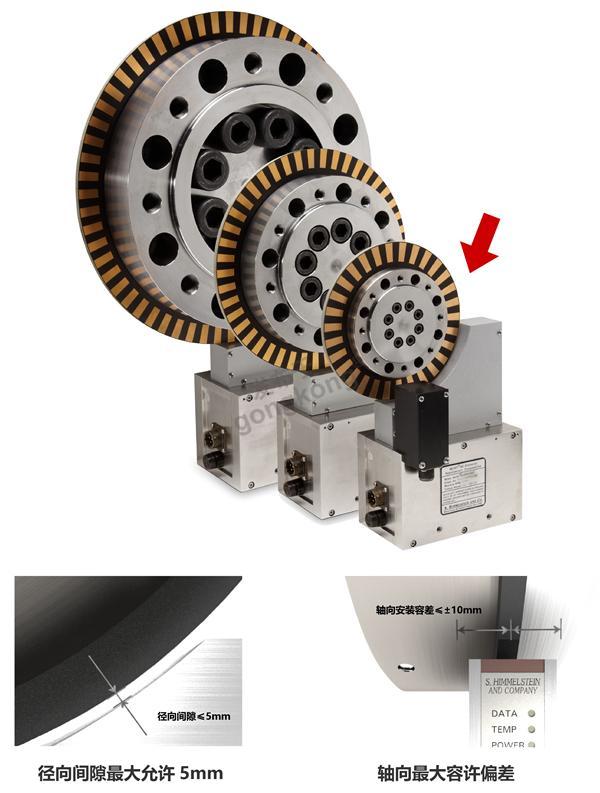

引起以上问题的主要原因在于传统的无轴承扭矩传感器采用环形、封闭式信号接收器设计。其信号接收器与法兰天线之间的传输间隙径向、轴向偏差均不超过“2mm”。两者安装偏差过大会导致信号丢失;过近,则在传感器安装或运行时,天线极易发生磕碰,造成传感器损坏。

面对以上难题,始建于1960年的美国希蒙斯坦公司(S.Himmelstein And Company),作为全球少数几家设计并生产大量程/超大量程扭矩传感器的专业生产商提供了更为可靠的解决方案。

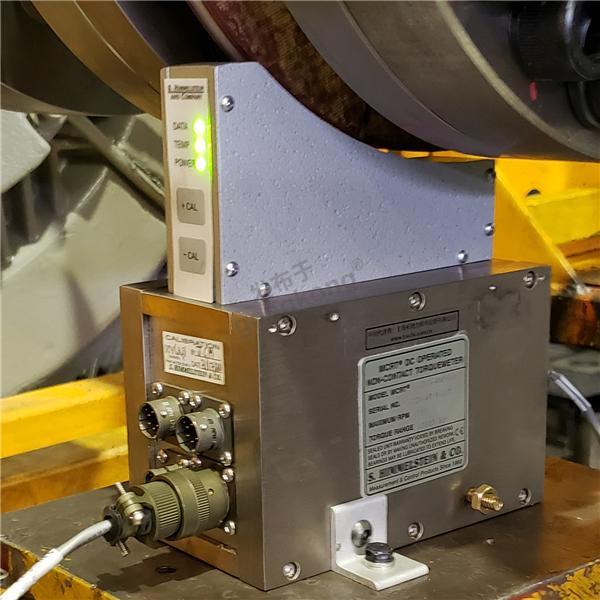

美国希蒙斯坦公司(S.Himmelstein And Company)的无轴承动态扭矩传感器采用了自主研发的无线信号传输技术,其传感器底座即信号接收器创新地采用开放式弧形设计(近1/4弧形),法兰天线与底座之间的信号传输间隙径向可达5~7mm,轴向容许偏差可达±10mm。

传感器安装时,首先将传感器的法兰固定于轴系中,随后只需将上电的传感器底座从任意方向、角度缓慢靠近法兰边缘的天线,直至底座上的指示绿灯亮起,传感器即已进入正常工作状态。

法兰天线与底座间隙径向5~7mm,轴向容许偏差±10mm,这个安装要求对于任何安装工人而言,是轻松、便捷、无压力的。这样的可视、易控的安全间隙,也将天线磕碰损坏的可能性几乎降低至零,省却了后期维保费用和维修周期,大幅加快了测试节拍,也加快了齿轮箱的出厂速度。

2013年美国希蒙斯坦公司(S. Himmelstein And Company)授权上海拓驰力机电设备有限公司为其中国独家代理商,正式进入中国市场。其无轴承扭矩传感器已陆续在国内的风电、船舶、铁路等行业的传动测试中使用。其卓越的性能,高可靠性,低维修率受到了使用者的普遍好评。

楼主最近还看过

- 西门子S7-200 PID控制程序

[773]

[773] - 为什么PLC上电后,程序不运行...

[841]

[841] - 51单片机怎么控制步进电机驱...

[32592]

[32592] - 立式注塑机的PLC(OMRON)程序...

[477]

[477] - lg的PLC接通电源24Vpwr灯闪烁...

[1086]

[1086] - Delta机器人

[450]

[450] - 新人,不知道电气图纸用什么软...

[419]

[419] - 机电一体化设计仿真软件Irai...

[796]

[796] - 伺服电机注定是脉冲式步进的...

[1108]

[1108] - 有谁用过台达的SS2 PLC和伟肯...

[377]

[377]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选