六西格玛培训在浙江钢铁行业的推进案例 点击:226 | 回复:0

六西格玛培训在浙江钢铁行业的推进案例

大型厂高速线材生产线是重点工程。高线在过去7年的生产中已取得了较好的成绩:质量方面,SWRM8、H08、WDT47A等多个“双高”品种获得品实物质量金杯奖;产量方面,年产量从40万吨稳步上升到70万吨;市场方面,以SWRH82B(制预应力钢铰线用)、72A-L(制钢帘线用)为代表的50多个“双高”新品种已实现批量生产,市场前景良好。

但是,自2008年以来,高线效益品种钢的订货量增长缓慢,用户对产品质量异议量有所增加。因此,大型厂决定把提高高线产品质量作为试点的项目。按六西格玛管理的五步循环改进法:定义(Define)、评估(Measure)、分析(Analyze)、改进(Improve)、控制(Control)方法,或称为DMAIC方法,本次改进工作开展如下:

1、定义顾客需求(Define)

确定目标为:以降低中间轧废提高正品率和成材率,快速向用户交付产品,提高用户满意度,攻关目标值为:正品率由<93%提高到>96%(合格率提升到>99.45%的水平)。

2、评估当前绩效(Measure)

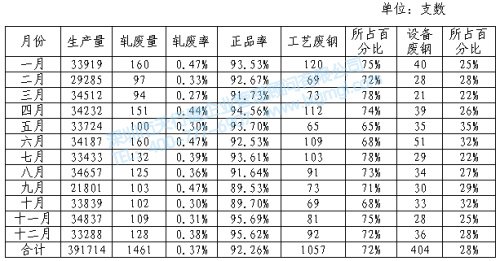

大型厂搜集了2010年高线轧钢废钢支数,并针对工艺废钢和设备废钢进行了分类统计如下表:

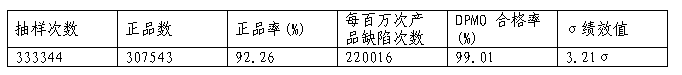

对现状评估如下:现状评估表

由上表中的数据得知,高线一级品率的σ绩效值为3.21σ,属于中间层次的σ绩效值,亦说明在高线提高成材率上我们有许多的工作可以做,用户的满意度可以进一步的提高。从上表统计数据我们可以看出,设备因素所造成的废钢是次要的占34%,而主要的是工艺因素废钢占72%。为此,大型厂应用六西格玛管理确定:以降低工艺因素的中间轧废作为提高一级品率和成材率的优先次序予以解决,攻关目标值为:正品率由<93%提高到>96%(合格率提升到>99.45%的水平)。

3、原因分析(Analyze)

①由于人员的经常变动,操作水平的参差不齐,加上工作态度不认真,责任心不强,是造成堆钢的根本原因。

②操作人员导卫安装方法不当,造成导卫磨损严重或搭铁,而又不能及时发现处理,是造成堆钢的又一大问题。

③操作人员在设置辊缝时不正确。后果是:辊缝大,轧件尺寸大,进口导卫损坏,堆钢;辊缝小,轧件尺寸偏小,下一机架进口导卫不能有效夹持倒坯堆钢。

④轧件变形量增大,变形阻抗力随之增大,造成辊环局部温度快速增高而爆裂堆钢。

⑤由于辊环的安装不正确,错辊,或者在轧制过程中卸压,也是导致堆钢的原因;冷却水中的夹杂,堵塞冷却水管,致使冷却强度降低导致辊环爆裂而堆钢。

⑥另外在设备上也有可能出现问题。比如:立式活套机构故障,侧活套进入口导轮的调整,油气润滑以及活套扫描仪(HMD)不正常也会导致堆钢。

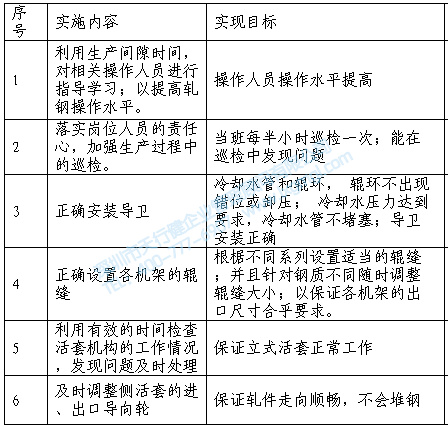

4、改进措施(Improve)

①实行竞争上岗制度,对岗位实施兼并和优化组合,组成工作上的互补。

②严格实行经济责任制考核,落实分解责任到岗位到个人。

③推行和全面实施标准化作业,制定和完善工艺调整办法,纳入B标准管理。

④在全线岗位推行生产过程控制,落实公司工序控制点的检查,加强轧线各机架间变形量的控制,防止轧件变形阻力过大而堆钢。

⑤推行全面设备点检制度落实,正确安装辊环、导卫及冷却水管,并在停机时着重检查。

⑥长期性培训计划,锻炼大工种作业能力,配合机电气人员对立式活套等设备进行检查,确保其工作状态完好。

5、控制实施(Control)

①成立以车间主任为组长的培训小组,制订详实的培训计划,提高轧钢人员的技术水平。

②车间技术人员加大对生产岗位的工艺纪律检查力度,保证生产过程的有效控制。

③落实上线的备品件的装配到位,导卫、水管、辊环质量符合轧线要求,完善统计台帐。

④辊缝设置纳入综合管理,生产数据记录可查。

⑤加强控制和抽检,保证活套工作正常。

⑥实施全线生产过程控制,保证轧件走向顺畅。

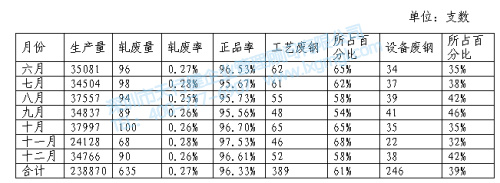

2011年我们制定对策并严格按照实施后,取得了明显效果。下图是我们对2011年6月至12月废钢情况的统计。

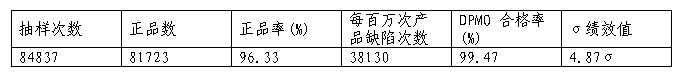

通过抽样,现状评估表:

楼主最近还看过

- 六西格玛管理在电解铝行业的...

[695]

[695] - 上海A航空企业精益生产的具体...

[764]

[764] - 武汉S快递应用六西格玛提高客...

[473]

[473] - 广州某电子厂精益生产管理项...

[664]

[664] - 六西格玛管理工具—卡洛分析

[537]

[537] - 六西格玛管理如何增强员工的...

[447]

[447] - 烟草公司推行六西格玛培训需...

[459]

[459] - 怎样确定企业导入六西格玛管...

[563]

[563] - 南京化工行业开展六西格玛管...

[748]

[748] - 北京六西格玛黑带培训感悟

[491]

[491]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选