炼油循环冷却水系统不停车预膜剂 点击:182 | 回复:0

在炼油化工生产中,冷却水系统水质的好坏对生产的“长、稳、安、满、优”运行具有十分重要的意义。为了防止循环水系统的腐蚀与结垢,需要定期对系统进行清洗预膜处理。

由于生产经营的需要,某炼油厂几套生产装置采用轮换检修的方式,没有进行集中的停工检修,也没有进行清洗预膜。该厂的循环冷却水系统以沉淀处理后的黄河水作为补水水源,水中的硬度较高,并且已经连续运行3年,没有合适的时机进行清洗预膜,水冷器普遍存在一定程度的结垢和腐蚀问题。

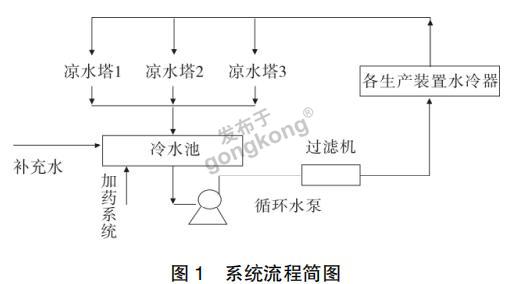

为了减缓水冷器的腐蚀、结垢问题,延长管道和水冷器使用寿命,保障生产装置长周期、满负荷安稳运行,因此需要进行不停车清洗预膜。该系统的流程简图见图1

清洗预膜工作分为四个阶段,即粘泥剥离阶段、化学清洗阶段和预膜前水置换阶段、预膜阶段。

1、循环水系统停止排污,降低水位到规定液位,加入杀菌剂和粘泥剥离剂,水体浊度升高,升高到一定程度后不再上升,并有下降,剥离结束,排水置换。

2、系统停止补排水,投加酸类专用缓蚀剂,再投加酸调节pH值,由于装置开工的需要,运行了18h后,排水置换到浊度≤10mg/L。

3、通过人工清理使水浊度稳定在13.51mg/L。根据经验,在清洗后24h内须进行预膜,否则被化学清洗后露出的光洁表面会被氧化,预膜很难成功,并会加剧腐蚀程度,故在此情况下进行了预膜。

4、停止补水,将水位降到规定操作水位,加预膜剂并挂标准水处理试片(Ⅰ型),调节pH为6~7。由于系统中有水补入,因此根据补水量以及预膜开始时浊度情况分两次投加预膜剂。

预膜阶段结束后,通过打开装置一台水冷器观察,从表观看出水冷器水侧表面还有一定的锈蚀产物,没有明亮的金属表面,但表面锈垢层比较硬,没有软垢,基本可以认定本次清洗预膜的清洗阶段有一定的效果。

正在下载,请等待……

正在下载,请等待……

楼主最近还看过

- 深度探究:智能工厂常见的三种...

[747]

[747] - 数字产业化本身也需要管理支...

[865]

[865] - 有关TSN的15个问题

[635]

[635] - 海外镜鉴----世界物流业最发...

[967]

[967] - 智能知识-----质量=良心+责任...

[777]

[777] - 这么流行的数字孪生能干啥?

[666]

[666] - 智能知识——BOM的数据结构及内...

[888]

[888] - 工业线阵相机如何在编码器的...

[6059]

[6059] - 运动控制卡编程

[1134]

[1134] - 从宝马汽车因零部件供应不足...

[897]

[897]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选