卫浴厂商怎么做好MES来提升自己的生产效率? 点击:1081 | 回复:1

厦门沛乐迪卫浴主要经营“塑胶、五金件、管件 花洒、莲蓬头及卫浴配件等产品,主要订单渠道均为国外OEM,产品主要出口日本、北美、德国等欧洲国家,所以质量要求以及产品的交货期都是非常严格,随着越发严苛的生产要求沛乐迪也遇到工艺复杂难管理,在以往生产所存在的问题急需解决。

问题一

由于订单多为OEM生产订单,工艺繁多并具有临时性所以工人刚接触新的工艺时效率一般都不高,这样很难保持高质量生产。

问题二

生产效率统难评估均得事后统计,据工厂反应,由于流水线工位零散效率评估均得事后统计评估,所以偶尔高估了生产效率,导致委外派单超负荷影响了交期。

问题三

工厂规定当生产线的不良率超过5%时需要停产整顿,但以往均得专人事后统计,而且很难知道到底问题出在哪个工序上、哪个工人、什么时候出的问题,所以排查起来相当麻烦影响生产效率。

-解决方案-

在生产流水线上安装智能生产看板,生产组长根据系统APS所分配的工单进行设置相应的工艺流程卡,当启动生产时每个工位均显示出该工单的SOP工艺信息以及相关注意事项,实时的展现教学,不需要工人在去翻阅纸质工艺BOM单,节省了不必要的时间外加强了信息交互。

屏幕会显示每一个工位对应的工艺视频及表单

解决方案二

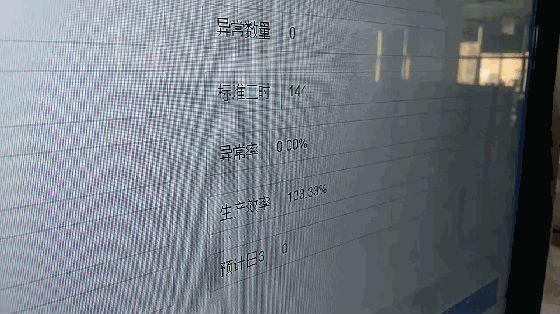

每一条生产线主体部分有安装了智能云车间的系统看板,通过物联网红外计件设备,以及生产线安装了动态传感器实时的捕捉生产效率及进度,后台实时统计目前工单的生产效率、累积的工时、投产量、因为是实时性,生产负责人更能准确的评估当前的生产负荷,根据选择的生产进度是否能继续接单。

生产效率实时统计

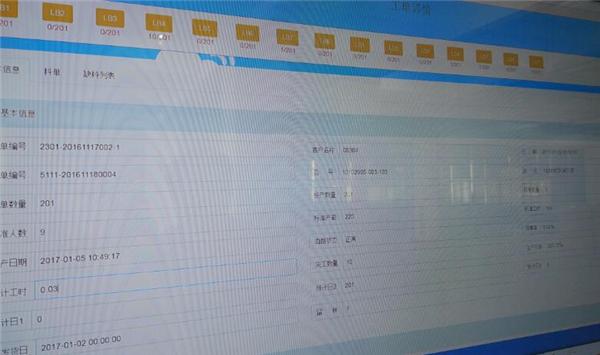

车间现场实时查询每一条工单的生产进度以及各项标准

通过精准的统计,对每一个工人的工作效率也能进行评估,由于工人的工资是以完成的件数统计的,以前是认为统计,现在实时设备统计并直接对接系统换算工资。

解决方案三

由于工厂产品均大部分销往国外,所以对生产品质的把控是非常严苛的,以往通过人工统计最后统计发现生产不良率超过5%,生产线就得停产整顿,要查明原因非常困难,云车间为每一个工位都安装了异常呼叫按钮,当工人在生产过程中发现质量异常,就按相对应的按钮,系统就会自动记录并且将异常问题反应到相关人员及时处理。

按钮的功能根据厂商的生产线要求进行设定,比方卫浴试水生产线按钮就能排查漏气、漏水等异常报警,后台会对所有报错的数据今天统计,让厂家了解最多问题出现的原因到底在哪里,以方便改善问题提升效率。

智能云车间MES本次实施解决了很多传统制造业一个非常严峻的问题!就是生产信息过于滞后,导致对自己的生产状态的把握度并不高,导致接受订单的同时与产能经常会发生不符,出现异常没有有效分析并不清楚问题出在哪里,所以提升制造力的关键是加强生产过程中的信息互通,让生产信息实时掌握。

楼主最近还看过

- 实时数据库与组态软件、DCS系...

[2730]

[2730] - 博图怎么使用电脑代替触触摸...

[4051]

[4051] - 组态王能否实现开机自启动?

[3851]

[3851] - 打开WINCC时出现Micrsoft SQ...

[19779]

[19779] - 串口如何判断坏了?

[2546]

[2546] - 求助:用什么软件画PLC现场接...

[14432]

[14432] - EPLAN 2022稳定版,解决卡顿问...

[8753]

[8753] - 智创强档推出新顶级.hk域名首...

[2117]

[2117] - wincc6.0归档变量,存储位置选...

[2268]

[2268] - mcgs6.2产生安装盘的问题

[2019]

[2019]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选