基于紫金桥实时数据库构建水泥企业能源管理系统 点击:186 | 回复:0

1 系统建设必要性

1.1

系统建设背景

1.1.1

“十二五”规划目 标

我国目前是全球第二大能源消耗国。前十年,能源消耗年增长与 GDP 增长率基本持平约为 9%。根据国家统计局的核算数据,我国 2010 年全年能源消费总量达 32.5 亿

吨标准煤。

2011 年 3 月,“十二五”规划正式发布,未来五年是中国发展实现历史性转折的关键时期,节能工作刻不容缓,“规划”提出“十二五”期间单位国内生产总值能耗下降 16%、单位 GDP 二氧化碳排放降低 17%的节能减排目标。规划还要求综合运用调整产业结构和能源结构、节约能源和提高能效、增加森林碳汇等多种手段以促 进节能减排。预计 2010~2020年能源消耗增长率将降为 3.8%。同时,《2011 年政府工作报告》第一次提出要将节能目标分解到工业、建筑、交通运输和公共机构等行业,并继续实施重点节能工程。 在工业节能方面,工信部提出工业节能减排四大约束性指标:到 2015 年我国单位工业

增加值能耗、二氧化碳排放量和用水量分别要比“十一五”末降低 18%、18%以上和 30%,工业固体废物综合利用率提高到 72%左右。 就在工业领域的节能措施而 言,在“十二五”节能减排规划中,国家将在“十一五”期间的千家企业节能行动基础上,组织开展万家企业节能低碳行动。

1.2

系统建设的必要性分析

水泥是一种资源消耗型产业 ,其使用的主要能 源是煤、电、水和 油,其中,煤和电的消耗量非常大,这两者约占水泥生产成本的 70%以上。目前企业对于这些能源的使用没有进行实时监测和连续的记录,对于能源质量和设备的运行状态、运行环境也不清楚,有的还存在很大的安全隐患。另外,由于没有建立用能平衡系统,对于能源在运输、传送等过程中的损耗程度和使用情况不甚了解,造成了大量无谓的浪费。 水泥生产过程中,各类用能 设备对各种能源的 负荷需求并不是一 成不变的,但是,水泥生产中涉及的许多大功率高、低压设备都是在满负荷的运行,并没有随着实时的功率需求进行变化。

目前,国内水泥市场的竞争 已从区域化竞争逐 步进入全国性竞争 阶段;水泥生产进入微利时代,各个大型水泥集团都是以量取胜,所以,如何降低水泥生产成本,对于水泥企业是至关重要的,有时甚至关乎到企业的存亡。而通过能源管理系统进行能源数据的累积,计算每吨水泥的能源消耗量或每个生产班组的能源消耗量,建立用能考核定额,作为降低水泥生产成本的重要依据。 为此,非常有必要建立一套 完整有效的能源管 理系统,对水泥生 产过程进行三级在线计量,并结合水泥的生产工艺进行设备的节能控制,从而保障水泥生产系统的安全可靠运行、为节能降耗提供有效的技术手段。

2 建设内容

2.1

建设内容

2.1.1

能源管理系统功能

基于紫金桥实时数据库系统 平台构建能源数据在线监测、能源自动化节能控制,对能源数据进行采集、分析、处理、存贮、显示、打印、发布、上传等。 完成以下功能:

Ø 电、煤、水等各类能源实时在线三级计量,实时监控;

Ø 能源质量监测;

Ø 自动化节能控制(空压机、泵、风机等),设备的启停等;

Ø 集成 DCS、PLC 和 MIS 系统的能源数据;

Ø 能源数据采集、分析、处理、存贮、人机界面、图形及表格化显示、统计分析、打印、发布、远传等功能。

2.2

建设目标

1、 采用紫金桥实时数据库 平台,结合计算机网络等信息化技术,实现能源实时在线计量、能源质量监测和能源自动化节能控制,集成企业能源系统数据采集、处理和分析、生产调度和管理能源等功能,建设企业能源管理中心。

2、 通过能源实时在线计量和能源质量监测,提高安全管理水平。

3、 通过能源实时在线计量、监测和系统化的节能控制,实现能源管控一体化,达到 2%的综合节能率。

3 技术方案

3.1

方案设计原则

1)实用性 确保系统设计目标和设计结果都满足需求并行之有效。

2)开放性 系统设计采用开放标准、开放技术、开放结构、开放系统组件、开放用户接口。

3)先进性 设计思想先进;软硬件设备先进;网络结构先进;开发工具先进。

4)标准化与模块化 全部设计符合有关的国际标准、国家标准或部颁标准,软硬件设计全部采用模块化,便以系统扩展、运行维护和升级。

5)可扩展性 随着监控规模的扩大及现代化管理需求的增长,确保系统有足够的扩展能力。

6)实时性 系统基于现场控制网络技术,确保系统运行管理所要求的实时性。

7)经济合理性 系统具有最高的性能价格比和最低的生命周期成本。

8)易用性和可维护性 系统使用方便,人机界面友好,维护简便。

9)安全性 确保系统安全可靠运行,防止人为误操作和外来干扰影响本系统安全。

10)可靠性 确保系统在其生命周期内可靠运行。

3.2

需求分析

3.2.1

企业能源基本情况

主要能源消耗是固体煤炭和电能。 能源种类如下:

一、 一次能源

煤、电、水。

二、 二次能源

压缩空气。

3.2.2

能源管理功能实现

3.2.2.1 供煤系统

记录进厂的煤炭数量,统计用煤总量;通过皮带秤、转子秤、冲击式流量计等计量装置进行生产工艺流程中用煤量的统计。

3.2.2.2 供配电系统

实时监测各类供电回路的电压、电流、有功功率、功率因数、频率等参数;

实时监测各类供电回路的开关状态,供电回路三相不平衡监测,缺相及开关跳闸报警,变压器、开关及电缆工作温度超限报警等;

实时监测电能质量,提高用能安全性,避免设备的损伤;

实现三级计量;

进行用能诊断,尽早发现功率因数偏低、供电电压偏高等情况,并提示相关人员予以处理;

在线分析各种用电回路的需量,识别有效负荷与无效能耗,厂区配电网线损分析、变压器负荷率及效率分析等。

3.2.2.3 供水系统

对各主要用水点(计量到车间级)进行实时计量;

建立水平衡系统,实时分析管网的工作状况,及时发现跑、冒、滴、漏等异常状况,避免能源的无谓浪费。

3.2.2.4 压缩空气系统

对各主要用气点进行实时计量;

建立流量平衡系统,实时分析管网的工作状况,及时发现跑、冒、滴、漏等异常状况,避免能源的无谓浪费;

根据用气量实际需求,实时调节压缩机出力。

3.3

能源管理系统方案设计

3.3.1

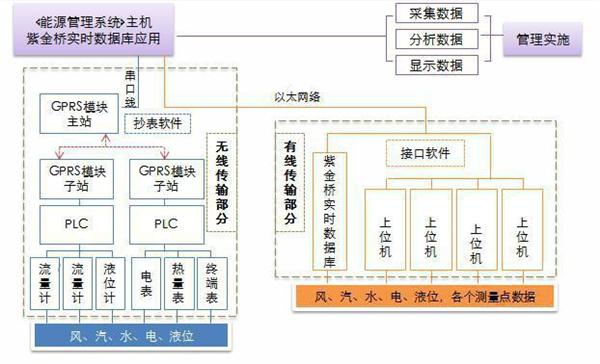

技术结构示意图

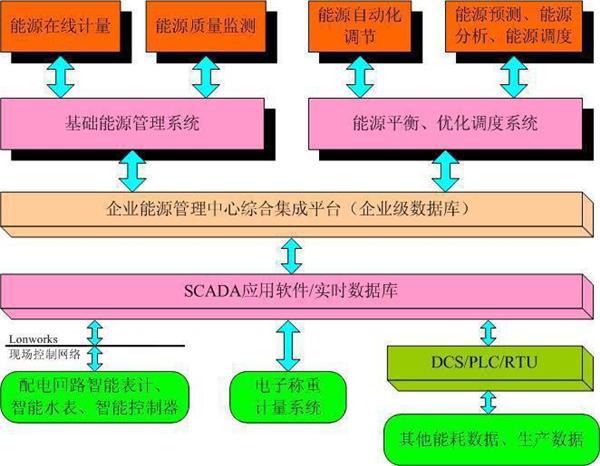

3.3.2 系统软件结构图

3.3.3系统功能

3.3.3.1 能源管理系统功能

(1) 各种能源实时分类、分户(各个分厂、车间)及三级精确计量,计 量数据远程传输并存贮在中心实时数据库。

(2) 系统实时监测各供电回路的电压、电流和功率等电力参数,在线分 析各种用电回路的需量与质量,识别有效负荷 与无效能耗,厂区配电 网线损分析, 变压 器负荷率及效率分析等,从而可通过技术或行为节能方式,实现企业的有效节能。

(3) 系统实时监视各类供电回路的开关状态,有功无无功无功率,供电回路三相不平衡,缺相及开关跳闸报警,变压器、高耗能设备超限报警等,从而确保供配电系统安全稳定运行。

(4) 对泵、风机和空压机等大功率电机,采用变频调速,并实现变频器实时在线联网,实现根据需量动态调节,达到节能的目的。

(5) 对水管网系统建立流量平衡系统,在对各主要用水进行精确计量的 同时,实现系统流量的平衡对比。实时分析管网的工作状况,及时发现跑、冒、滴、漏等异常状况,避免能源的无谓浪费。

(6) 采用棒图显示各类能源消耗大小,用饼图显示各分项电耗所占的比 例,用趋势图显示能耗的变化趋势;

(7) 系统按日、月、年打印或显示用能消耗报表,并可提供用能的同比与环比报表;

(8) 以实时监测数据为依据,对企业用能进行能效分析,包括企业整体 用能及各重点生产工艺和重点用能设备的能效分析。通过实际的分析对比,挖掘各方面的节能潜力,实行节能改造,实现企业有效节能。对已改造完成的项目,通过能效分析数据来验证节能效果。

(9) 通过与现有系统的融合与对接实现数据共享,提高企业能源的自动 化和精细化管理水平,对企业的生产起促进作用,使产品的生产数量与质量更有保证;

(10) 软件采用模块化结构,方便今后系统的扩展。

(11) 系统能耗数据可远程上传至集团中心能源管理中心。

(12) 结合生产工艺,在保证安全生产和产品质量的前提下,进行节能控制。

4 效益分析

4.1

节能效益分析

4.1.1

管理节能

(1) 对能源质量进行实时监测,确保提供给设备高质量的能源,提高设备工作效率和运行寿命,降低设备成本;

(2) 对能源质量进行实时监测,确保提供给设备高质量的能源,提高设备工作效率和运行寿命,降低设备成本;进行用能诊断,提高能源利用效率,减少能耗费用;

(3) 进行节能潜力分析,为节能改造提出指导方向,减少因采用不恰当节能方式引起的损失。

(4) 根据“科学用能、系统节能”的原理,对水泥生产系统和全厂管理的主要环节进行在线诊断、分析,能实时地掌握全厂管理和生产的状况,由操作的四个基本要素(操作指标、操作参数、操作方法、排除故障)入手,不断优化和控制,降低水泥厂生产能耗,提高水泥厂经济效益,实现水泥厂的最佳效益。

4.2

社会效益分析

(1) 节约能源,降低企业能耗,提高能源利用率;

(2) 提供水泥企业能源节能控制与管理的技术手段,提高水泥生产能源自动化管理水平;

(3) 获取节能经济效益,节约国家财政支出;

(4) 推动水泥节能系统技术进步;

(5) 为社会增加就业机会;

(6) 降低污染排放,提高环境质量;

(7) 验证节能效果,指引节能方向。

4.3

综合经济效益

能源管理系统效益包括直接经济效益和间接经济效益两部分。 建成 EMS 后,实现公司能源生产全面管理、计划生产、用能计量,实行能源成本管控,实行统一调度,优化能量平衡,减少用水量、排放量,提高环保质量,降低电网能耗,参考钢铁行业能源管理中心建设的先进经验,实现能源统一管理可节能 2~3%,按照 2.5%的综合节能率计算,能源管理中心项目实施后,年经济效益为:50000 万元×2.5%=1250 万元。

- 数字电压表使用时的注意事项...

[298]

[298] - pws 1700 系列upload ap/pgm...

[1707]

[1707] - 钣金机床零件拾捡失败的解决...

[297]

[297] - 百里挑一 如何选择CRM产品?

[267]

[267] - 新维讯LiveX超融合全能机自媒...

[225]

[225] - DBLOAD时遇到的问题?

[1132]

[1132] - 有从事项目管理的吗?

[290]

[290] - 梅州客商银行携手蓝凌OA,引领...

[322]

[322] - 怎么提高Windows xp实时性?

[1857]

[1857] - 中小企业如何实施ISO9001认证...

[333]

[333]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选