钣金机床零件拾捡失败的解决方案 点击:331 | 回复:15

摘要:先进的机床加工技术是现代制造业的基础.传统的数控冲床卸料的方式是在 CAM软件里加刀的时候留下节点,使零件与板材产生不完全脱离,但这样的方式耗时耗力,耗时体现在需要人力在冲压完成后,手动的在板材上面取出零件进行有效的分类.耗力体现在对取出的零件在节点处还要进行打磨处理.如果采用零件拾捡功能就能有效的解决了上述问题.但据实际情况,零件拾捡会经常的导致拾捡失败.轻则会产生零件卡在板材内造成了板材的浪费,重则会损坏机床的拾捡零件的装置.为此我们南京东岱软件技术有限公司联合英国的VERO集团给出了零件拾捡失败的解决方案. 拾捡同料箱一样都属于钣金加工机床的一个卸料装置.不同品牌的机床其拾捡功能的设计方式也可能不一样.拾捡在机床上面为板材卸料时对零件的尺寸也是有要求的.一般的机床供应商对拾捡的区域划分为5个垛.每个垛可以设置成不同的尺寸来放置不同尺寸的零件.如图(1)为德国通快5000冲床的拾捡装置正在从半空中抛下零件的效果.

钣金行业有很多企业对钣金件的要求很高.不允许零件上的周边轮廓有任何的毛刺.激光加工是可以实现这样的要求的.但冲床,传统上必须要留微连接.那么这样就会有毛刺.冲床的卸料装置拾捡可以解决了毛刺这个问题.因为它是把整个零件都冲下来,不留任何的微连接.然后拾捡装置移动至零件处,将零件移走,从而完成卸料.但在实际的作业中,有很多的情况拾捡是失败的,产生这样的原因可能是零件装置上面的吸盘力不够,导致零件被吸不平衡,卡在板材内,导致拾捡失败.或者共边切割时拾捡的顺序不对.就是零件上面的图素还没有完全被冲压完就产生拾捡效果了.从而导致拾捡失败.那如何解决这二个问题呢?我们就以英国VERO集团旗下的Radan软件来说明.

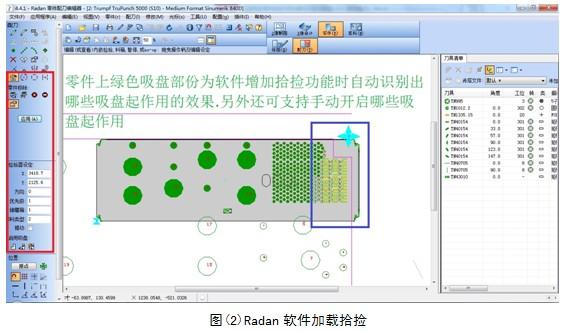

Radan软件在对零件拾捡方面的操作极为的方便.加载成功后,如图(2)所示.其中零件上绿色吸盘部份为软件增加拾捡功能时,自动识别出哪些吸盘起作用的效果.但在自动识别时,对零件上图素不完整的情况下(如此处板材已经被冲下或者此处有成型的形状),吸盘是不会自动开启的,因为软件认为这里会存在漏气现象. 但在实际加工中,因为这样有可能发生零件拾捡装置上面的吸盘力气压不够,导致零件被吸不平衡,在移动的过程中卡在板材内,为此Radan软件还支持手动开启哪些吸盘起作用功能.从而保证零件牢牢的被吸在拾捡装置上,顺利的完成卸料动作.

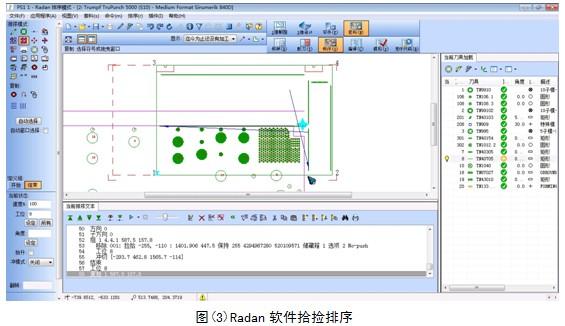

对钣金企业而言,在保证钣金精度的同时要最大化的提高板材利用率才是关键.而共边切割正是这种板材利用率最大化的一个体现.但在需要共边切割的零件上面还要做拾捡的功能这样对软件的要求是很高的.因为这里要决定哪把刀最后冲压来做拾捡.同时在这之前还要考虑此零件上面所有的图素都已经冲压完成.综上所述Radan软件独特的排序会将一个零件的其他的图素全部都冲压完,然后冲压最后一刀的图素。冲压完最后一刀的时会自动启动零件的拾捡功能.如图(3)Radan软件拾捡排序.

本文通过一个简单的实例来说明零件零件常见的两种拾捡失败解决方案,无论是钣金冲床还是钣金激光若有拾捡的卸料装置都可以使用本方案.本方案操作简单,生产安全.大大的提高了您的编程效率和生产能力.

- 誰有VG7的監控軟體?(PC LOAD...

[697]

[697] - 解析WMS智能仓储系统的六大功...

[232]

[232] - 加密手机远程删除信息是否真...

[308]

[308] - 意大利直流CRM90+PLC=s5-AG9...

[858]

[858] - 广州温湿度监控短信报警系统

[531]

[531] - 智慧电厂的技术

[605]

[605] - YAMAHA雅马哈YK600XG机械手 ...

[1666]

[1666] - WebAccess通过SOAP/XML接口协...

[3244]

[3244] - 电气工程师再考个啥证?注册电...

[5111]

[5111] - 三相电流电压表如何安装?

[233]

[233]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选