工业互联网三部曲(中)|万物互联 人机之巅 点击:231 | 回复:1

近几年来,第五种发电“燃料”——其他四种为煤炭、油气、核能和再生燃料,已经被业界广泛认可。这种燃料是什么?答案是,嗯,“提高能效”。这个几乎没有笑点的答案实在是出乎意料地缺乏逻辑。剑桥大学教授Yergin在2011年的书中提出来这样一个概念,却是我们理解工业互联网由来的桥梁。

源自设备资产管理的需求

设备维护与能源管理一直是工业领域最重要的命题之一。在Yergin教授的书籍出版之后的一周年的时候,GE对此作出了深思熟虑地回应,2012年11月份推出了“工业互联网——打开机器与智慧的边界”白皮书。白皮书热情洋溢地宣告工业互联网开启了工业经济的新时代,智能仪表的优化,可以使得单台设备以最好的状态运行;而相互连接的机器,则可以形成智能网络。

在过去,飞机引擎中的传感器都是被动模式——直到出现故障才会在仪表盘上亮红灯。这类传感器有很多,例如测量温度、压力和电压,这些传感数据过去很少被保留和研究。在大多数飞行中,引擎只会保留三个平均值,分别是起飞、巡航和降落数据。

而在GE的下一代GEnX引擎中(装备波音787飞机)将会保留每次飞行的所有基础数据,甚至会从飞机实时传输回GE分析。

一台引擎一年产生的数据量甚至会超过GE航空业务历史上所有的数据。

虽然机器间通过传感器通讯已经不是新概念,但是GE的业务规模能让这种想法得到更快实现。显然作为拥有最大规模的工业数据集,同时掌握历史数据并监测未来数据,GE能够测试任何算法的可行性。这就是GE面向未来的数据战略。

两种模式

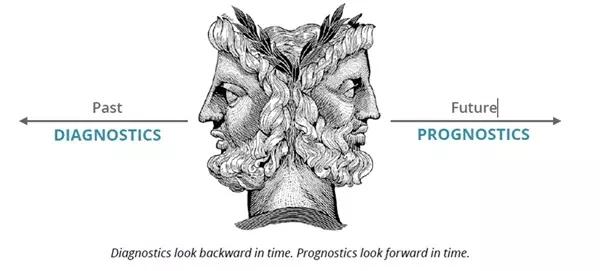

诊断和预测被认为是面向不同时间的世界观。以往的设备维护往往都是“应激性”反应,有故障报警再去解决问题,这被称为“诊断Diagnositics”;而随着主动性预防和维护的普及,现在“预测性Progostics”诊断则是希望提前了解设备的运行节点,并做出主动性调整。这已经成为设备资产管理行业发展的主流方向。

根据美国著名的自动化咨询公司ARC的2015年调查报告,在美国目前只有18%的工厂利用设备数据进行主动性预防维护,而且往往只限于过程参数数据,如材料的温度、压力等简单数据。

大量的设备数据都被忽视,直接丢弃。这些数据随着机器铁锈,悄无声息地散发到大气中了。然而,随着大数据时代的到来,工业从业者重新意识到这个充满铁锈味的数据气息的价值。

工业互联网被称为“第三次革命”,应该说这个提法过于草率和牵强,但工业互联网却是工业数据觉醒时代的最好代名词。一个庞大的物理世界——由机器、设备群和网络组成,通过大数据与数字分析的能力,与人的决策相连。这种虚实结合的工业新场景,激发了工业的想象力——准确地说,人们试图给机器开始增加想象力。

工业互联网的“机与智”

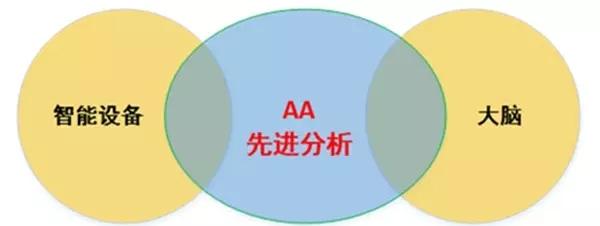

要理解工业互联网的核心,其实也很简单,就是解决人与机器的连接问题。这其中涉及到的先进分析(高级分析),就是工业大数据专业分析。与普通的数据分析不同,它涉及到了复杂的工业知识模型。

打破机器与大脑的边界

在这三个要素中,智能机器将现实世界中的机器、设备、机群和网络通过先进的传感器、控制器和软件应用程序连接起来;高级分析则是使用基于分析与预测算法,结合各种关键学科的深厚专业知识来理解机器与大型系统的运作方式;而人员的连接,也使关键的一步。通过实时连接,连接各种工作场所的人员,将人的决策性因素与设计、操作、维护以及服务相关联。

冷冰冰的金属与智慧的连接与融合,数据和知识重新定义了金属。

Big Iron +Big Data=Big Outcome

大铁砣+大数据=大产出

刚刚被GE收购的生命科学仪器制造商赛默飞(Thermo Fisher)的化学分析仪在原有的智能功能基础上添加网络连接功能,一旦进入危险环境,化学分析结果就会马上传输给用户,立即启动化学缓解过程,无需等待就实现仪 器和人员净化。赛默飞通过GE的 Predix云平台,用于安全地获取、分析和储存产品数据,并传输到公司内部和客户手上。

制造业生态的边界在哪里

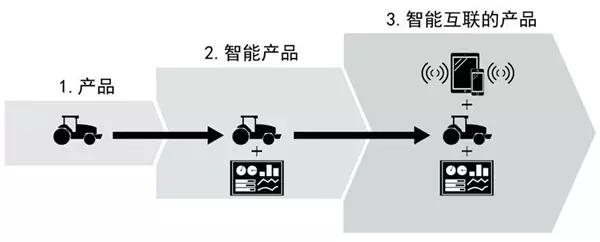

既然数据自己已经跳出来打开话匣子讲话,那么讲故事的人就多起来了。美国PLM软件公司PTC也不甘示弱,讲了另外一个跟GE既关联又略微有区别的理念:智能互联产品。这个理念跳出了工厂生产与设备维护的范畴,而将价值链拓展到了消费者端(当然GE的发动机引擎也在讲述类似的理念)。

这个故事,对海尔影响巨大。或者说,海尔也是这么想的。英雄所见略同嘛——在同一个变革激荡的年代,各种想法相互影响相互叠加,也很难辨认出到底是谁更早地作出思考吧。

智能互联产品

图片来源:哈佛商业评论2014.10

智能互联产品设定了三个核心要素:物理要素、智能要素和互联要素。物理要素由产品的机械和电动零件组成。例如:汽车的物理要素包括引擎、轮胎和电池;智能要素由传感器、微处理器、引擎控制单元等;互联要素由设备接口、连接协议组成。如:一辆汽车与一台汽车诊断设备连接;或者与性能监测、远程服务等连接。

说到这里,这个故事还是有些干巴。然而,如果看清这次添加的因素是数据,而不是任何其他物理模块。我们会发现,智能互联产品的数据基因,有可能布局重塑产业内的竞争,而且还拓宽了产业本身的定义。

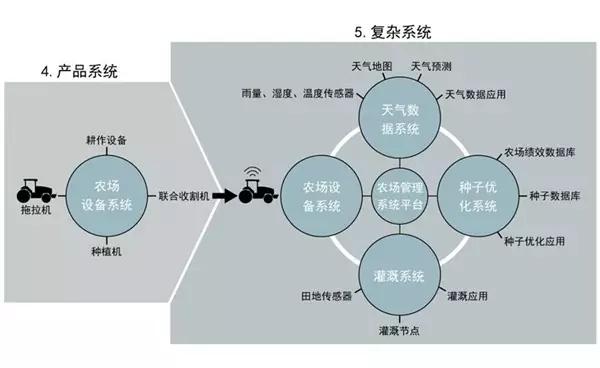

当产品与另外多个产品以及外部数据库连接,产业生态系统出现了。一套各种类型的农业设备与另一套农业设备连接,同时连接到基于地理位置的数据库,一个农业生态系统开始出现了。美国农机设备制造商迪尔公司(John Deere)和爱科公司(AGCO),现在都开始把农业设备连接,产业从拖拉机制造扩张到农业设备优化。自动耕作机根据准确的深度和间隔距离把氮肥注入土壤,然后播种机紧随其后,把玉米种子之间埋入刚施肥的土壤中。然后还有灌溉系统和施肥系统的精准接入,与此同时参考天文气象、农产品价格和农产品期货等信息系统,目的是优化总体农业收益。

制造业边界的扩充

图片来源:哈佛商业评论2014.10

拖拉机不过只是系统中的一部分,而在此之前,这是农机生厂商的全部故事。跟不上这种趋势的公司会发现它们的传统产品日益被边缘化,而系统整合者则控制了核心。

跨界开始变得丰富多样了,数据引发的 “无产品”策略开始陆续登场。美国农业数据分析软件提供商 OnFarm,就可以通过手机各种农业设备的数据向农民提供服务,帮助种植者做更好的决策。OnFarm自己不需要制造设备,却可以成功地和传统农业设备制造商竞争。

工业升级的斗法路径

“工业4.0”让德国工业出尽了风头,然而这只是面向未来的工业升级的一个技术版本之一。西门子对智能工厂充满了期待,它很清楚,智能工厂绕不开自动化设备——这是它的强项;智能产品绕不开产品设计,这也是它的强项。

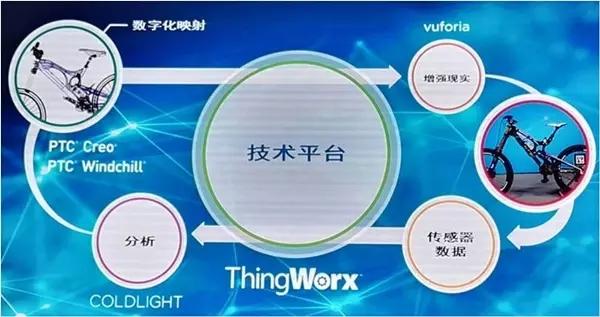

从GE的工业互联网定义中,并没有直接回答,产品设计问题——它似乎忽略了这在工业领域几乎同样重要的一个宏大主题。这个一闪而过露出来的空当,很快被同是美国伙伴PTC公司所解决——这是西门子在PLM(产品周期管理)软件领域事业部多年来的最大对手之一。

PTC的设计与使用的数据回路PTC做了一个精准的选择,将前端的设计研发与后期设备的维护与联网进行打通。数据流动,仍然是决定性的焦点,这一点与工业互联网的战略就高度一致。连接产品设计与生产制造,打造CPS(信息与物理系统)的连通,是德国人选择的一条路——尽管德国工业4.0所提到的横向价值链体系中,也同样地提到了售后服务,但生产仍然是压倒性的因素。

而连接设计与设备资产,尤其设备通过知识模型发挥更大的作用,是美国选择的另外一条路径。设备相连似乎是一个更容易实现的生态系统。

它内在的逻辑,不完全是更快地生产,更是更高的使用效率:资源配置和优化是同样重要的大事。。

这对于备受产能过剩困扰急需降低成本和尽快提升固有资产价值的中国制造业而言,是一个不错的选项。

尾 声

工业互联网不是基础设施,而是产业思维;不是互联网的工业化,而是设备管理效能的深度升级;不是简单的数据能力挖潜,而是一个生态体系的建设。

在这个生态体系下,万物互联,人机的融合到达了一个巅峰的高度。在工业互联网的眼界中,以前的机器忽然变成了一个偷懒的家伙:爱耍脾气爱生病爱罢工。这次,它的健康情况被无数个神经网络,无时无刻地被监控起来。

数字化武装的赛博系统,变成所有机器的新管家。

所有的机器和设备被逼到极致, 工业互联网使得设备故障的几率和时间大幅度降低,而且让设备能够在能耗最低、性能最佳的状态中工作。

只是不知道,融合了金属力量、人脑智慧和高级分析能力的机器,有一天会被迫造反呢?

来源:知识自动化

- 【案例】电气标准化实施分享

[992]

[992] - 智能机器人如何“智”

[780]

[780] - 3D打印与空间智能制造之间的...

[924]

[924] - 自动锁螺丝机

[1069]

[1069] - 如何快速理解精益生产中OEE的...

[676]

[676] - 一张图,看懂电子脚扣的前世今...

[1399]

[1399] - IMS-WMS系统流程,你知道多少...

[1340]

[1340] - 智慧灯杆具有哪些突出性能?

[1222]

[1222] - 時尚趣闻-----全球首款全智能...

[6548]

[6548] - 扭矩传感器在汽车上有什么用...

[985]

[985]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选