国内变频器厂家的生产流程是怎样的? 点击:475 | 回复:0

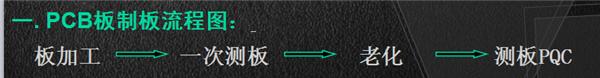

简单的来讲,变频器的生产过程分为PCB板的制板过程和整机生产过程两部分。PCB板加工过程:1、板加工;2、一次测板;3、老化;4、测板PQC。

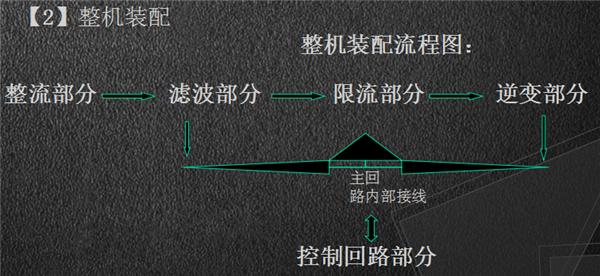

整机加工过程:1、装配过程;2、PQC检验过程;3、调试;4、老化;5、FQC检验过程;6、包装过程;7、OQC检验。

因为生产过程的每个环节均经过严格的品质检验,所以变频器厂家确保了整个生产过程是一个受控的过程,保证了产品的质量。本文介绍金田变频器的生产流程,供各位技术同仁进行交流学习。

(一).板加工

目前我们变频器厂家PCB板采用外加工和内加工两种方式:

1、外加工

变频器厂家提供光板、物料及相关的清单,外加工人员通过表面组装技术(SMT)来完成大部分的元器件焊接。由于此种方法工艺先进,成本较低,所以目前为止,公司PCB板的大部分元器件都采用外加工的方式完成。

2、内加工

由变频器厂家电子组人员手工完成的,在外加工的基础上补充缺少元器件、参数和部分IC。这种方式相对来讲效率较低、成本较高。

【1】加工内容及方法

由于目前变频器厂家PCB板插件和贴片同时存在,所以其作业程序将按先贴片后插件的原则,按板器件清单对所需的贴片器件及IC类器件等进行焊贴。通过作业程序化,保证插件及贴片的正确性及PCB板渗锡的质量,提高制板的工艺。加工方法如下:1)元器件整形;2)排版;3)插件;4)核查;5)渗锡;6)剪脚;7)修整;8)焊点核查;9)短路核查;10)全面清理PCB板正反面上所有的焊渣及锡珠。

【2】焊接注意事项

要注意过程中工具使用和铬铁的使用,防止虚焊、漏焊、拉尖、针孔、未透锡等现象存在。

(二)、一次测板

通过测试保证各电路正常工作以及键盘的正常显示和使用,主要检测对象为主控制板、电源板、键盘等。

(三)、PCB板老化

1、通过对PCB板的老化,检测其元器件的稳定性能,一般老化时间为24小时。

(四)、测板PQC

1、采用上述一次测板同样的方法对老化之后的PCB板再次检测,确保各元器件的可靠性和耐高温老化特性。

二. 整机生产过程流程:

装配 → PQC检验 → 调试 → 老化 → FQC检验成品仓 → 包装 → OQC检验

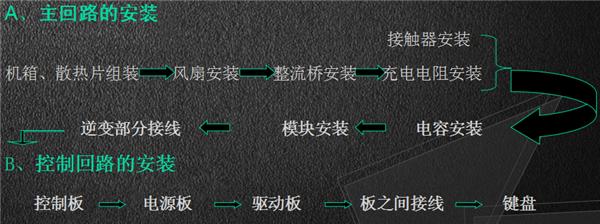

1、装配作业流程

【1】小件加工

小件加工是整机装配的预备工作,生产过程中的一些小件需要加工之后,才能进行整机装配,小件加工主要由以下几个方面:

风扇加工;电容板或电容组合加工;IGBT转接板;继电器加工;变压器加工;突波板的加工;充电电阻的组件;水泥电阻的联接;各种线材的加工等。

二、PQC检验过程

在装配过程中,PQC要负责现场的巡检、专检和抽检。掌握好检验时机和方法,对生产的产品进行严格检查,包括一些小件加工、半成品检查、整机检查等。检验项目分为:

1、小件加工检验

小件加工的检验分目视检查和仪表测量,参见《小件加工作业指导书》,其中小件加工检验主要由以下内容:

风扇组合及焊接检验;电容板焊接或电容组合检验;IGBT转接板焊接检验;继电器接线检验;变压器焊接检验;突波板焊接检验;充电电阻的组件检验;水泥电阻的联接检验;各种线材的加工的检验等。

2、整机装配检验

参见相应的整机装配作业指导书和PQC检验规范进行具体检验。

三、调试

整机调试目的是通过改变各检测电路参数,达到显示值或保护与实际值吻合。

1、作业内容

【1】一般检验

机箱内是否有异物,实物、物料清单与《产品档案》填写是否一致,主器件的连接是否正确。

【2】空载检验

输入电压显示值调整:使显示值和实际值相同。

【3】负载检验

输出电流值、“OC”值调整对不同机型和不同系列的机器电源的保护参数都相应的有所变动。输出电流值属于一般过载,“OC”值属于过电流,具体作业程序参阅相应的文件。

【4】其他测试

掉电追踪测试、能耗制动测试以及一些内外接键盘测试等等。

四、整机老化过程

【1】经调试合格后的机器由老化人员负责老化

五、FQC检验过程

FQC是负责最终检验的环节,是为了验证调试人员对各参数的整定是否符合要求,并相应的对内部参数按出厂要求进行设置,保证整机性能及保护功能正常。

1、作业内容

【1】.一般检验、外观和铭牌标签。

【2】.空载检验“电压显示值的验证。

【3】.负载检验输出电流值、“OC”值的验证。

【4】.其他检验 掉电追踪的验证、能耗制动的验证。

【5】.以上参数验证无误后,进行累计时间清零及控制方式的选择。

【6】.贴合格证及防伪标签,整理及记录相关参数。

六、包装

包装环节面临着机器的出厂,直接面向于客户,所以作为包装人员一定要认真仔细,注意外观质量。

1、根据机型和外观尺寸的大小选择对应的包装箱,待FQC检验合格后进行包装,并核查是否有FQC检验标识,详见《包装作业指导书》。

2、对一些特殊出货的机器(如出国外的、出山宇或者客户特殊说明的)进行特殊包装。

七、OQC检验过程

OQC是整机生产的最终环节,核查所有环节档案填写是否正确,以使产品档案起到实质性的作用,便于日后工作的可追溯性,具体参见《包装的检验规范》。

- 为什么三相四线电度表反转?

[22459]

[22459] - 路灯供电电源是三相还是单相...

[13337]

[13337] - 我犯了一个错误:被女同事电了...

[10825]

[10825] - 星三角启动柜中的电阻有什么...

[10533]

[10533] - 电机频率与功率有什么关系

[11383]

[11383] - 磁环的作用原理 (图)

[35242]

[35242] - 如何做接地线

[14004]

[14004] - 救急,救急,两个继电器,一个接...

[12423]

[12423] - 一平方线大概能承受多大电流...

[129910]

[129910] - 微断2P与1P+N开关有什么区别...

[12753]

[12753]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选