三菱FX3GA在煤矿井下跑车防护装置中的应用 点击:903 | 回复:4

1、系统概述

煤矿井下采用绞车系统运输开采的原煤,为了保护人员和设备的安全,国家明确规定煤矿井下运输斜巷必须安装使用防跑车装置。斜巷运输过程中,矿车牵引钢丝绳断裂发生跑车事故,跑车防护装置的挡车栏不应打开,起到拦截失控矿车(挡车)的作用。

每套挡车栏拦截失控矿车的最大能量一定,依据挡车栏额定挡车能量、斜巷参数以及运行矿车参数,理论上可以计算出一条运输斜巷需要安装挡车栏数量。实际大约1km的煤矿斜井运输巷道一般都会安装布置有6~10多套挡车栏。

2、工艺特点

绞车运输控制系统一般安装在地面或井下斜巷上平车场的操作室,为了使绞车司机更加客观准确了解掌握矿车运行情况,现在大部分煤矿使用了视频传输系统将运输矿车经过的各个挡车栏监控视频上传显示在绞车司机面前。视频监控系统一般采用光纤传输,配合监控跑车防护装置的挡车栏,这里主要介绍一种基于RS485双绞线传输网络的跑车防护装置控制系统,该系统能够判断矿车运行位置,适时打开关闭挡车栏,保障运输安全;同时将挡车栏运行状态信息上传显示给绞车司机。

从千米井下将挡车栏状态信息一对一传输到绞车房(控制室)的集控方式显然不宜采用,网络化的集散控制方式成为必然选择。

工艺要求运输矿车不论向上还是向下运行到达关闭的挡车栏跟前时必须上提打开挡车栏使矿车顺利通过,矿车完全通过挡车栏后挡车栏必须下落关闭,做好安全防护的准备。作为安全防护设备,当然要求可靠性放在第一位,目前业界基本都采用可靠性高的PLC作为控制器设计开发跑车防护装置控制系统。

判断运输矿车是否到达挡车栏跟前需要打开挡车栏是本系统的关键。目前业界定位矿车位置主要有编码器定位、深度指示器定位、轨道传感器定位三种方式。本文讨论选用深度指示器定位方式。

3、控制系统构成

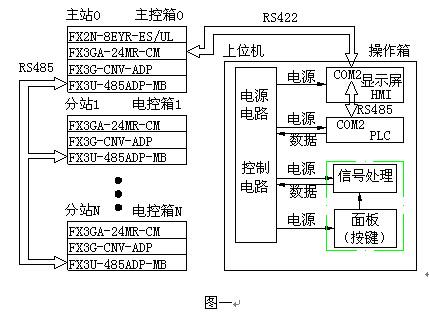

三菱公司FX系列PLC在国内拥有较大的市场份额。本项目我们采用三菱FX3GA(FX3GA-24MR-CM)作为主控制器,每台主控制器扩展一个RS485通讯口(FX3G-CNV-ADP + FX3U-485ADP-MB),多台控制器通过扩展的RS485通讯口连接组网(三菱称之为N:N网络)。网络中主站控制器布置在运输绞车控制室,采集矿车位置信号;分站控制器布置在挡车栏附近,就地控制挡车栏提升下放,一个分站对应控制一个挡车栏。主站控制器FX3GA-24MR-CM编程口连接昆仑通态的HMI(TPC1061Ti)显示各个挡车栏的状态信息。整个控制系统结构简图如下图一所示。

由于煤矿井下使用设备防爆要求,整个系统由防爆箱体主控箱、电控箱、操作箱组成。主控箱做主站,电控箱做分站,操作箱相当于上位机。主站、分站之间属同品牌PLC通讯连接,主站另外一个通讯口(FX3GA-24MR-CM编程口)连接上位机 — 昆仑通态HMI(TPC1061Ti)。操作箱中用到了一个台达小型PLC(DVP14SS211T)采集面板按键信号,由于防爆设计中本安电路与非本安电路隔离的要求,操作箱面板上的本安按键信号经过了隔离转换成非本安信号后才连接到PLC(DVP14SS211T)。昆仑通态HMI(TPC1061Ti)一个标准的9针串口引脚定义了两个通讯接口,一个RS232(COM1)和一个RS485(COM2)分别连接了主站三菱PLC(FX3GA-24MR-CM)和操作箱中一只台达PLC(DVP14SS211T)。

绞车工作牵引矿车上行运煤,主站PLC接收到矿车到达挡车栏后方特定位置信号,下发指令给相应的分站PLC控制对应挡车栏提升;矿车顺利通过挡车栏,主站PLC接收到矿车上行到达挡车栏前方特定位置信号,下发指令给相应的分站PLC控制对应挡车栏下放。矿车向下运行,主站PLC接收到矿车到达挡车栏前方特定位置信号,下发指令给相应的分站PLC控制对应挡车栏提升;矿车顺利通过挡车栏,主站PLC接收到矿车到达挡车栏后方特定位置信号,下发指令给相应的分站PLC控制对应挡车栏下放。各挡车栏状态信息集中传送到主控PLC,由HMI显示提供给绞车司机监视,挡车栏故障时发出声光报警,提醒司机做相应处理。

操作箱上设置有控制面板,可以集中控制所有联网挡车栏动作、故障复位,也可以单独控制某套挡车栏运行。

4、系统调试

分站控制挡车栏运行调试

1) 校正电机运转方向与提升下放挡车栏指令一致。

2) 挡车栏提升下放多次,校正固定好机械装置后设置PLC中挡车栏运行时间参数(挡车栏上下限位传感器故障后,有这个时间参数,计时时间到同样也可以停止挡车栏的运行),设置分站PLC站号。

主站矿车位置检测传感器位置确定

深度指示器旋转丝杠上固定一个不随丝杠旋转的滑块,绞车正转,矿车下行,旋转丝杠上的滑块向下滑动。

1) 矿车刚好运行到挡车栏下方,此时停止绞车,深度指示器丝杠上的滑块位置就代表了矿车的实际位置。在此滑块端面位置固定一个电感式接近传感器,传感器感应面与滑块端面中心对正,使传感器能感应到滑块输出信号。

2) 每套挡车栏位置检测相同,巷道内有多少挡车栏深度指示器上就要固定有多少个电感式接近传感器来确定矿车位置。

主站、分站单独调试完成后就可以联网放车模拟实际运行看运行效果了。

5、系统优点

1) 同品牌PLC(三菱FX3GA-24MR-CM)之间组网,编程简单,通讯可靠,系统稳定性高。

2) 矿车位置非线性检测,间接采用深度指示器上的电感式接近传感器指示矿车特定位置,结构简单,受周遭环境影响小,相对于编码器线性检测矿车位置可靠性要好。

3) 采用高分辨率触摸屏显示矿车状态、挡车栏状态以及系统参数,简洁直观。现场几乎不需要调试,只需连接好与主站通讯线后提供电源就可工作。

6、总结

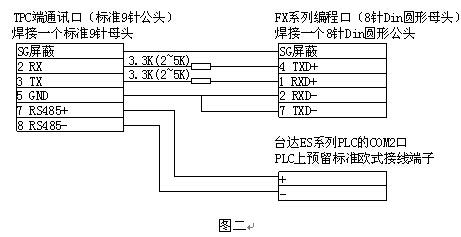

1) 各品牌HMI一对一连接各大品牌PLC相信大家已经耳熟能详。本系统设计一台HMI要与两台不同品牌不同通讯接口的PLC连接,初期选型阶段反复核查了昆仑通态HMI(TPC1061Ti)通讯口,确认一个物理接口(D型9针接口)集成了一个RS232(COM1)和一个RS485(COM2)两个通讯接口,两台PLC分别与两个通讯接口连接理论上没有任何问题。HMI与PLC连接关系如下图二所示。

这个结构在HMI组态时遇到了不小的挫折,最后试了多次后才找到问题根源。

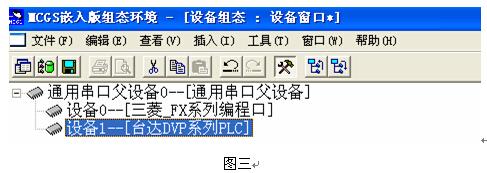

最初使用图三组态结构,台达PLC可以连接,三菱PLC连接不上。由于以前没有上位机直连三菱编程通讯口(RS422)的经验,TPC1061Ti用户手册上又是通过在通讯线中串联电阻实现RS232接口与RS422接口连接,反复更换串联电阻、修改组态后三菱PLC还是连接不上。

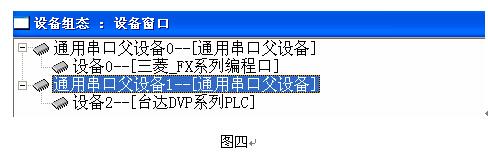

静心仔细想想,两台PLC硬件接口不同,需要HMI提供2个不同的通讯接口,这个在初期选型阶段就考虑到了,到了末期组态编程阶段又犯了同样的错误。一个“父设备”(相当于一个串口)怎么能连接两个不同的通讯接口的PLC呢?

改用图四组态连接,问题马上得到解决。

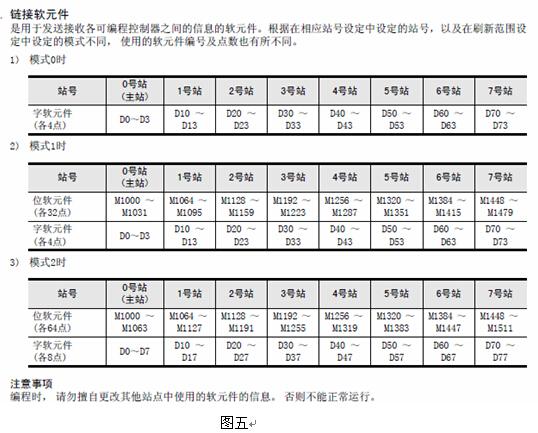

2) 熟悉FX2N系列PLC之间的N:N网络编程,第一次尝试使用FX3GA实现N:N网络,参考了用户手册后,使用后者与使用前者基本没有不同,实现起来还是很容易,并且三菱FX控制器N:N网络一个最大的优点就是各个分站之间可以直接交换数据,不需要通过主站中转。三菱用户手册中给出的链接软元件见下图五。

在1#从站中可以直接读主站数据也可以直接读2#从站数据如下图六程序:

上图动作1表示在1#从站中直接读出储存在主站M1000~M1003软元件中的数据,输出到Y010~Y013;动作2表示在1#从站中将输入状态量X000~X003储存在1#交换区软元件M1064~M1067中供其他站使用;动作3表示在1#从站中直接读出储存在2#从站数据交换区软元件M1128~M1131中的数据,输出到Y020~Y023。

楼主最近还看过

- PLC的COM口一般接正极还是负...

[32950]

[32950] - 如何对西门子S7-300模拟量输...

[7784]

[7784] - 写个简单的PLC程序到底要几步...

[9701]

[9701] - 简单的编程,谁能试试?

[10057]

[10057] - PLC与触摸屏实现翻页-张庆松

[9940]

[9940] - 三菱PLC视频教程下载

[13728]

[13728] - 求助S7-200与PC通信问题

[12483]

[12483] - 一位老工程师收藏的3018套PL...

[10713]

[10713] - 西门子S7-200通过互联网远程...

[7828]

[7828] - 求助PLC如何存储大量数据

[11720]

[11720]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选