南大傲拓NA400系列PLC在洗煤厂控制系统中的应用 点击:1009 | 回复:8

一、 系统简述

随着选煤厂生产自动化水平的提高,PLC控制系统在选煤厂得到了广泛的应用。中煤集团金海洋洗煤三厂是一座原煤处理能力为1200万t/a的选煤厂,采用南大傲拓公司最先进的NA-400系列控制系统和工业以太网作为洗煤厂的自动化系统硬件平台。

二、设计要求

“先进、实用、经济”为系统总体原则。选煤厂工艺为原煤重介—煤泥重介—浮选—浓缩压滤—洗水闭路。建设工程要求配备的集中控制系统达到技术先进、自动化程度高、设备运行可靠,最终实现技术先进、设备性能安全可靠、配置合理、经济,并确保设备和人身安全、满足系统实时性、开放性、互换性、可用性、易操作性、易维护性的要求,达到自动化程度高的现代化生产管理模式。

三、系统硬件配置与说明

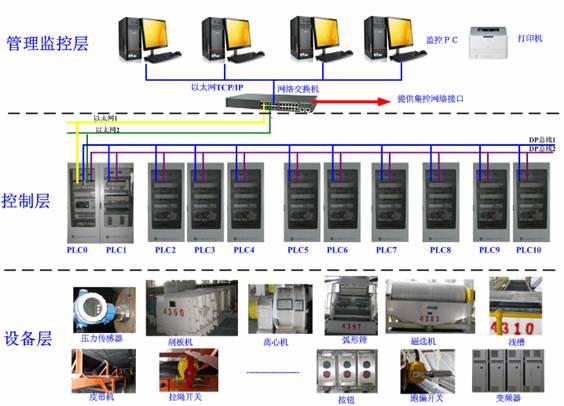

本系统包括配电系统、PLC控制系统、上位机监控系统、现场设备系统及传感器系统等组成。系统框图如下图所示。

1)PLC控制系统

(1)原煤准备系统PLC站:

(2)重介分选控制系统PLC站;

(3)浓缩、尾煤压滤系统PLC站:

(4)压滤系统统PLC (含浓缩、事故沉淀池、清水泵房)系统PLC站:

(5)空压房PLC站:

(6)产品储运系统PLC站:

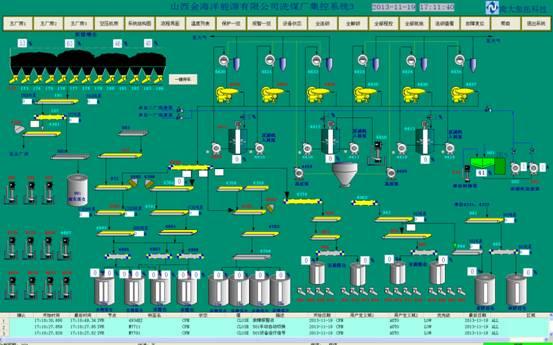

2)上位机系统(部分截图)

四、 系统功能

全系统所有设备(包括空压机、浓缩机、加药系统、加压过滤机、压滤机、离心机、磁选机、各类运输、筛分、破碎、搅拌、监测等设备)的集中控制包括程序启车、停车,集中连锁、事故闭锁,报警、信号、历史、单机启停,就地解锁、PID控制等;

全厂设备将以三种模式运行:全系统顺序控制、单机集中控制及单机就地控制。当采用顺序控制模式时,所有设备由计算机监控系统统一安排,按照一定的启动或停车顺序及联锁逻辑进行自动控制;当使用单机集中控制模式时,设备由操作员在操作员站上进行手动启停;当设备需要维护、检修时,可转为单机就地控制模式。以顺序控制、单机集中控制模式进行控制时,控制系统提供设备的联锁保护。集中控制用于生产,就地控制用于检修。并通过上位机实现无扰动切换。其中单机集中控制模式应具备解锁功能。另外对主洗设备的密度、液位、压力、浓度要进行PID自动调节控制。

所有桶位、料位、液位、压力、密度要有自动平衡控制和监测功能。其中所有的桶位控制、合格介质密度控制、重介旋流器的入料压力控制、分级旋流器的压力控制等关键参数的控制必须形成PID回路控制模式。

系统还可以准确诊断故障地点,故障种类,故障发生时间,了解故障排除情况,故障种类包括监测设备短路、过载、离心机油压、胶带机跑偏、打滑、撕裂、溜槽堵塞等各种故障。

对主要工艺参数进行统计和分析,自动形成各主要参数的变化趋势和历史曲线,其中:合格介质密度、所有皮带秤的流量、所有在线灰分仪的检测值、加压过滤机的舱内压力等以模拟量信号上传到控制系统的参数必选形成历史曲线,可以连续累加的参数要形成任意时间段的自动统计。

五、小结

通过自动化集中控制系统,不但可在集控室实现对子控制系统的监视,还可使用软件对系统进行监控、调试和编程。降低了设备维护和维修量,减轻了员工的负担。

该系统自投运行以来,设备运行良好,整个系统没有出现任何故障。得到煤矿领导及运行工人的一致好评。

- 我们的国产PLC

[9429]

[9429] - 模拟量输出模块(4-20MA)电流...

[8747]

[8747] - 台湾丰炜PLC与三菱PLC兼容吗...

[7941]

[7941] - 松下PLC技术支持

[8237]

[8237] - plc接受接近开关信号,用二线...

[14767]

[14767] - 三菱PLC仿真软件下载地址及其...

[136341]

[136341] - s7-200 PID自动调节怎么不行

[8309]

[8309] - 下了一个三菱PLC实例,里面有...

[17458]

[17458] - (已结束)工控PLC擂台第21期-...

[18870]

[18870] - 献给初学者之AB_PLC及网络通...

[16427]

[16427]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选