关于质量流量计的精度控制 点击:3278 | 回复:13

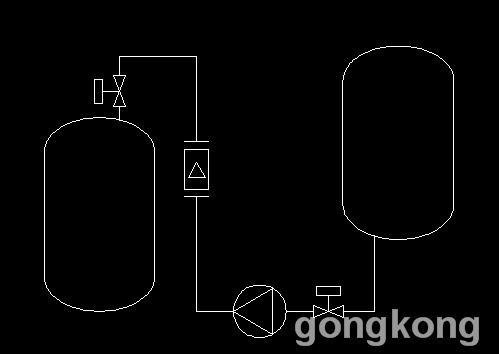

1.如图所示,通过泵和阀门将液体从储料罐输送到反应罐,控制液体的质量,泵采用变频控制,。

2. 当阀门和泵同时关闭,变频器设置的是减速停车,时间短到3秒。理论上应该没有液体或者很少量的液体通过流量计了,但是在实际过程中流量计的读数会到10秒以上才停止增加。质量流量计的数值还会增加,加了止回阀也是如此。即使泵关闭前的频率一致,流量计每次增加的数值均不相同,而且差异较大。

3. 初始时机毋庸置疑,关键是结束时机。当阀门和泵都关闭时,立即采集数据,长此以往,PLC计算的累计质量和流量计计算的累计质量肯定不一样。如果延时到流量计的读数停止增加时,累计值是基本一样了,但是从阀门关闭开始流量计计量的这部分质量并没有反应罐中去,而且每次都不一样。

4. 请教各位大侠遇到这种问题是如何处理的?谢谢!

当阀门和泵都关闭时,立即采集数据

不知您是怎样里脊采集数据的,是控制系统输出关阀信号的瞬间作为流量计计数的截止时间,还是阀门全部关闭后返回到系统的关闭阀位指示信号,作为流量计数据采集结束时间。

虽然理论上电信号传输时间非常短暂,快速切断阀关闭时间很小,但是受切断阀控制信号器件和能源的影响,比如电磁阀的反应时间、气源风压力充入汽缸的时间,汽缸带动阀板转动时间,加上介质压力对其关闭的阻碍,其时间基本上要延后系统发出信号的好多秒钟,甚至是10多秒以上更甚至还有关闭迟缓甚至不严的现象。

从您的描述看阀门关闭的密封性没有问题,问题只是时间滞后较大,偶感觉要把数据采集时间设计出阀位回讯变化而不是系统发出关阀信号,此外要确认质量流量计是否准确首先要判断质量流量计零点是否准确,安装过程中是否有可靠支撑减少震动,再者就是要保证不论启泵、停泵、运转任何时刻,质量流量计内部介质始终满管状态。

感谢焦工的关注!

没有做过流量计的控制,所以对如何达到比较理想,合理,精度高的控制还处于蹒跚学步的状态。

首先阀门均为气动球阀。所以阀门开关时间应该是比较短的,这部分产生的误差应该可以修正。

我现在纠结的问题主要有:

1.当阀门已经关闭,停止泵的运行,流量计还将增加数值持续到10秒以上重量甚至超过1公斤,这种现象是否正常?如果不正常该如何改进?

2.当阀门关闭时采集数据合理还是当流量计的数值停止增加的时候采集数据合理?

3.如何保证质量流量计内部介质始终充满?现场实际控制的时候,当快接近目标值时将反应罐的进料阀切换为小口径阀。从电气控制的角度上讲,要达到始终充满的状态还需要做什么工作?机械上结构管道布置上需要注意哪些事项?

4.即使泵的频率固定,流量计的瞬时流量感觉不是很稳定,我想到了PID功能,我的想法是假设停泵前的瞬时流量是大致恒定的,那么关闭阀门和停泵后流量计增加的数值也应该变化的不大。于是试着用S7-200的PID去控制,结果瞬时流量更是变化无常,或许是PID参数设置不正确吧。

偶也只是一个现场仪表维修工,对于高深的仪表控制不熟,所说的都是自己瞎琢磨加一些平常的积累,并没有什么专业性。

对于您这种问题,偶想首先要确认质量流量计的零点是否准确,然后可是适当设置一点小信号切除,不过流量计的小信号切除一直被广为诟病,但作为现场控制级别其实使用一点也未尝不可。保证质量流量计满管其实非常容易,那就是流量计的进出口管线的总高度要高于流量计即可。

阀门的关闭是个问题,不知楼主的阀门关闭是怎样确认的,是否通过现场阀门的阀位反馈来确认,还是阀门的控制信号发出就作为阀门的关闭时刻,这个牵扯到阀门现场是否完全关闭以及关闭的时刻问题。

10秒钟1公斤的流量其实非常小了,这个完全可以通过小信号切除来实现,当然从追求数值真值的角度看,这个流量到底是不是真的不是很好说。

原理上说工艺管线的惯性滞后和仪表仪器的时间滞后会造成流量的滞后,这个时候可以在程序上适量的设置一点提前量,比如在流量计检测的数据比设定值查多少时就开始执行停泵操作,或者提前几秒钟开始做停泵关阀操作,这个时间和流量值可以通过逐步测试进行优化,时最后停泵关阀后的流量与设定值一样。

- 求助:差压变送器测量流速

[1507]

[1507] - 昨天干活发现一个大问题

[6620]

[6620] - (已结束)工控仪表擂台第十期...

[1680]

[1680] - 调节器很难做到“无超调、无欠...

[976]

[976] - 浮球开关浮球被卡的问题怎么...

[717]

[717] - 胀紧套联轴器的安装方法

[1416]

[1416] - 热电偶精度的等级要求及说明

[1349]

[1349] - 我曾经维修过的仪表(三)

[1626]

[1626] - 理化Fb900的仪表的问题

[1533]

[1533] - 电磁阀大家一般选择2位的还是...

[932]

[932]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选