机械变频------取代变频器! 点击:3189 | 回复:67

国家重点推广节能项目节选(永磁涡流柔性传动项目技术报告篇)

28 永磁涡流柔性传动节能技术

(详情请大家点击链接http://www.shrongnan.com/ 了解更多~~~)

一、技术名称:永磁涡流柔性传动节能技术

二、适用范围

通用机械行业 石油、天然气、化工、造纸、发电、灌浆、海事、矿业、水泥、水和废水等制造行业的泵机、风机、传送带等设备

三、与该节能技术相关生产环节的能耗现状

目前,全国现有各类电机系统总装机容量约7亿kW,占全国总用电量的60%。其中,风机、泵类、压缩机和空调制冷机的用电量分别占全国总用电量的10.4%、20.9%、9.4%和6%。一方面,电动机及被拖动设备普遍存在系统匹配不合理的问题,“大马拉小车”现象严重,使设备长期低负荷运行;另一方面,系统调节方式落后,运行效率比国外先进水平约低10%~20%,相当于每年浪费电能约5000亿kWh,节电潜力巨大。

四、技术内容

1.技术原理

永磁涡流柔性传动节能装置主要由两部分组成:一部分由连接在负载侧的高强度永磁体转子组成;另一部分由连接在驱动侧的导体转子组成。导体转子和永磁转子是非接触的,可以自由地独立旋转。当导体转子旋转时,导体转子与永磁转子产生相对运动,交变磁场通过气隙在导体转子上产生涡流;同时,涡流产生感应磁场与永磁转子相互作用,从而带动永磁转子沿着与导体转子相同方向旋转,在负载侧输出轴上产生转矩,从而带动负载做旋转运动。通过调节永磁转子和导体转子之间的气隙就可以控制输出转矩,从而获得可调整、可控制、可重复的负载转速,进而实现电机功率可控,达到节能的目的。

2.关键技术

(1)转速范围:0~3000r/min;

(2)适配电机功率:30~2000kW;

(3)转矩范围:0~12000Nm;

(4)工作温度范围:0~98%;

(5)气隙调节范围:2~40mm。

3.工艺流程

图1 永磁调速驱动装置简图

五、主要技术指标

1.转速范围:0~3000r/min;

2.适配电机功率:30~2000kW;

3.转矩范围:0~12000Nm;

4.工作温度范围:0~98%;

5.气隙调节范围:2mm~40mm。

六、技术应用情况

该技术已获得4 项国家专利,其中1 项发明专利和3 项实用新型专利。2011年该技术通过省级新产品、新技术的鉴定。该技术可广泛应用于发电、冶金、石化、水处理、采矿与水泥、造纸、暖通空调、海运等行业的泵、风机、离心机、输送带及其它电机驱动装置。目前,已成功在鞍钢、宝钢及海华发电等企业应用。

七、典型用户及投资效益

典型用户:鞍钢、宝钢、济钢、海华发电等企业

典型案例1

建设规模:3kV、300kW,1500rpm/min 两台送风机。主要技改内容:在电机和送风机之间安装永磁涡流柔性传动装置,主要设备为2 台永磁涡流柔性传动节能装置。节能技改投资额110 万元,建设期1 个月。年节能量312tce,年节能经济效益为70万元,投资回收期约1.6 年。

典型案例2

建设规模:炼钢厂过滤器电压10kV、功率为180kW 的送水泵作业区。主要技改内容:在电机和水泵之间安装水冷型永磁涡流柔性传动节能装置,主要设备为3 台水冷型永磁涡流柔性传动节能装置。节能技改投资额144 万元,建设期约20 天。每年可节省电能84.9 万kWh(电机工作时间按300 天计算),折297tce,年节能经济效益63 万元,投资回收期约2.3 年。

八、推广前景和节能潜力

据了解,目前全社会的能耗约有70%集中在冶金、化工、煤炭、电力、建材工业等高耗能领域。其中工业电动机用电量约占总电量的三分之一,且一半用于风机、泵、压缩机的驱动,三分之二的风机、泵类械在运行中需要调节流量。风机用电量约占全国发电量的10%。其中,矿山使用的风机占全国采矿用电总量的30%,钢铁工业使用风机用电量占其生产总用电量的20%,煤炭工业使用风机的用电量占煤炭总用电量的17%。如果所有电机效率提高5%,则全年可节约电量达765亿kW,预计到2015 年在相关行业可推广8%,形成的年节能能力约为200 万tce。

(详情请大家点击链接http://www.shrongnan.com/ 了解更多~~~)

欢迎各位感兴趣的朋友同我们一起交流学习!共同推进永磁涡流产品的发展和进步~!!!

正在下载,请等待……

正在下载,请等待……

永磁耦合器调速与变频调速的比较

一、背景

当前,国内的企业的风机和水泵所采用的调速方式大部分是变频调速。鉴于变频调速器在生产运行中所出现的问题,尤其是变频设备故障的不确定性,给企业生产上带来了隐患,直接影响了生产运行的连续性、稳定性以及可靠性;也给企业带来了较大的经济损失,这种损失通常是因为电气设备故障时,造成停机。而采用大功率调速型永磁耦合器调速方案取代目前的变频器调速方案(即改变间接控制到直接控制形式),则可获得使用变频器调速方案所无可比拟的绝对优势。

二、分析比较

我们就企业最为关心的以下四个方面来进行分析比较:

(一) 系统的可靠性

永磁耦合器

永磁耦合器是一个纯机械的产品,性能稳定,对供电电源没有任何要求,且使用中不会对电网产生高次谐波污染(高次谐波的污染对电网产生的危害众所周知,这里不再赘述)。因为不用电,所以不存在电磁干扰问题。

高压变频器

尽管变频器目前技术比较过关,但是作为一个高度复杂的电子设备而言,其运行中故障的不可预见性、不确定性还是有目共睹的。首先对环境的要求十分苛刻,专用房间要密封、防尘,夏季要有空调来保持设备正常运行所要求的温度,辅助设施投入较大。其次对供电电源有一定的要求,电子设备易受电磁干扰会造成变频器设备运行的不可靠。同时在变频器运行时,对电源系统也会产生高次谐波污染,破坏电网的质量,严重时甚至影响电子设备的稳定运行,需要用户采用其他设备(滤波器)来消除。另外,由于采用变频器时,电机与负载之间的轴连接是接触式的,不具备减少轴承、密封损坏的优点。

(二) 长期运行的稳定性

永磁耦合器

永磁耦合器具有机械结构简单,一旦安装完成投入使用,基本不受使用环境的干扰和影响,运行稳定可靠。因为不用电,所以不存在电磁干扰问题。由于采用永磁耦合器时,电机与负载之间的轴连接是非接触式的,因此,负载的震动不会传递到电机上;也正是由于轴连接是非接触式的,所以带来了两方面的好处,一是安装时“对中”要求低;二是在长期运行中不会产生因为直接的轴连接而带来的轴承、密封的损坏,保证设备的使用。根据其他企业的使用情况(在美国的企业,其最长的连续使用时间已达六年,理论寿命30年),永磁耦合器表现了优越的长期运行稳定性。而作为纯机械设备,其可能的运行故障是可预见的,不会因为突发故障而给用户带来措手不及的事故。

高压变频器

变频器的核心是一个复杂的电子设备,安装完成投入运行后,易受使用环境的干扰和影响,难于保证其运行稳定可靠。根据多数企业的使用情况调查,变频器在使用过程中,平均每年都要发生一次故障,长期运行稳定性很差。而作为复杂的电子设备,其运行故障是不可预见的,它会因为突发故障而给用户带来措手不及的事故。

(三) 初始安装及日后的可维护性

永磁耦合器

结构简单,电机与负载的轴连接是非接触式的,对中精度要求低,安装调试快捷。由于是纯机械设备,无复杂电子设备;经简单培训后,电厂的机务人员或电气人员将会快速确定故障原因,并迅速自行解决故障,不必请专业公司的人来维修。其使用寿命可达30年。

中压变频器

变频器是复杂的电子设备,一旦有电气故障发生(经常性的、不可预见性的),电厂的机务人员或电气人员将难于快速确定故障原因,并涉及备件的更换,不可能迅速自行解决故障,只能由变频器生产厂家或专业的公司派人修理,难以保证快速修复,不影响生产。变频器的使用寿命最长也不过7到10年。

(四) 经济性分析

永磁耦合器

1. 初始投资

永磁耦合器的初始投资与变频器的投资目前大致相同;

2. 维护费用

由于永磁耦合器基本上是免维护的,所以维护费用几乎为0;

3. 故障造成的经济损失

尽管永磁耦合器与变频器都是节能设备,但是,永磁耦合器是实实在在的让用户见到节能所带来的效益,原因是它的平均无故障时间(MTBF)比变频器要长很多,所以不会因为一次故障所造成的减负荷发电,将节能所带来的节能效益全部耗尽。

4. 维修备件费用

因为永磁耦合器基本上是免维护的,所以维修备件费用也几乎为0。

中压变频器

1. 初始投资

变频器的初始投资与永磁耦合器的投资旗鼓相当;

2. 维护费用

平均每年都要有一次故障,每次的维护换件、人工费用价值不菲。且由于其故障的不确定性,给生产造成的损失也更大。

3. 故障造成的经济损失

虽然变频器也是节能设备,但是,变频器却不能实实在在的让用户见到节能所带来的效益,原因是它的平均无故障时间(MTBF)太短,平均每年都会因为一次故障而造成减负荷发电、增加油耗等损失将节能所带来的经济效益全部耗尽(极有可能还要倒贴)。

4. 维修备件费用

为了确保变频器突发故障时生产不受影响,变频器的备件通常要备的全一些,这样就造成了资金的占用,而且由于故障的不确定性,经常发生有的备件常年不用。由于电子元件有一定的时效性,所以过期的备件只能报废,造成资金的浪费。

从前面的分析可以看出,无论是眼前的经济利益,还是从长远经济的回报角度来考虑,永磁耦合器都具有比变频器优越得多的经济性。

三、结论

无论是从经济效益还是从生产的安全稳定性来看,采用调速型永磁耦合器调速方案具有高压变频器调速方案无可比拟的绝对优势,是国内企业的最佳应用选择。

- 韩国现代,三星变频器资料

[17323]

[17323] - 什么是电机的机械软特性?

[9242]

[9242] - PID控制简介

[8959]

[8959] - 变 频 器 过 电 压 的 原 因...

[5420]

[5420] - 请教:132KW交流异步电机的绕...

[11476]

[11476] - 变频器应用篇

[7262]

[7262] - Map Of The World As It Rea...

[14529]

[14529] - 高手请进,变频器频率上不去问...

[5908]

[5908] - 一个电位器控制两台变频器速...

[11182]

[11182] - 请问压敏电阻的工作原理?在电...

[8548]

[8548]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

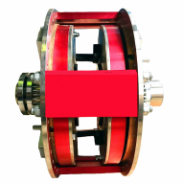

磁力耦合器实图,大家可以看看 !

磁力耦合器实图,大家可以看看 !

工控网智造工程师好文精选

工控网智造工程师好文精选