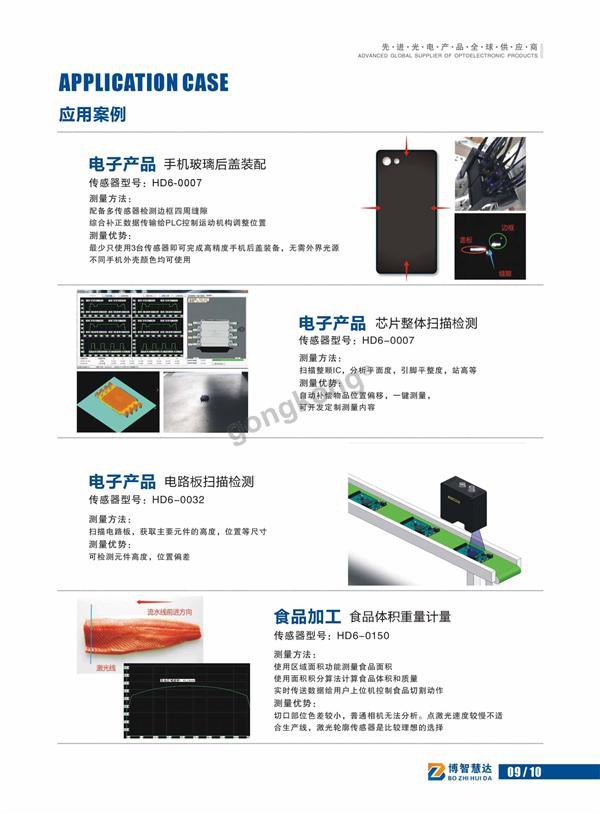

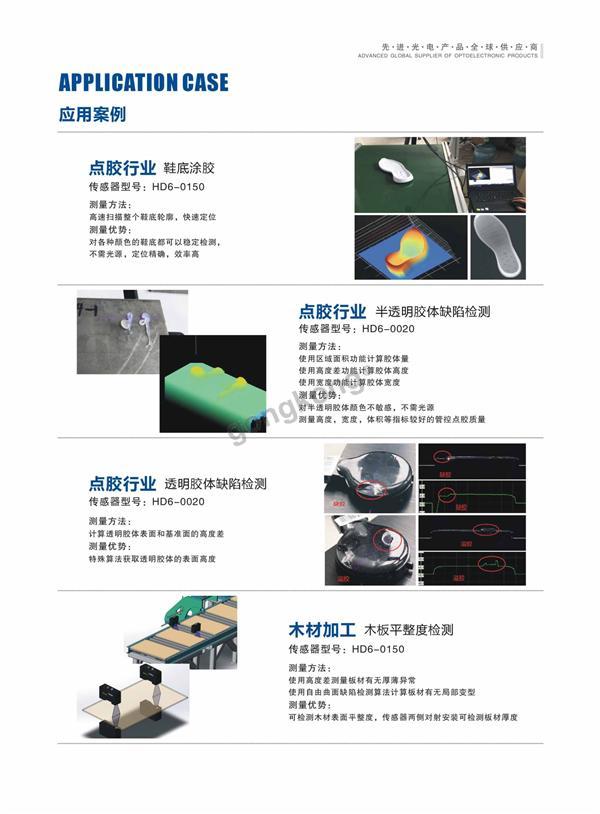

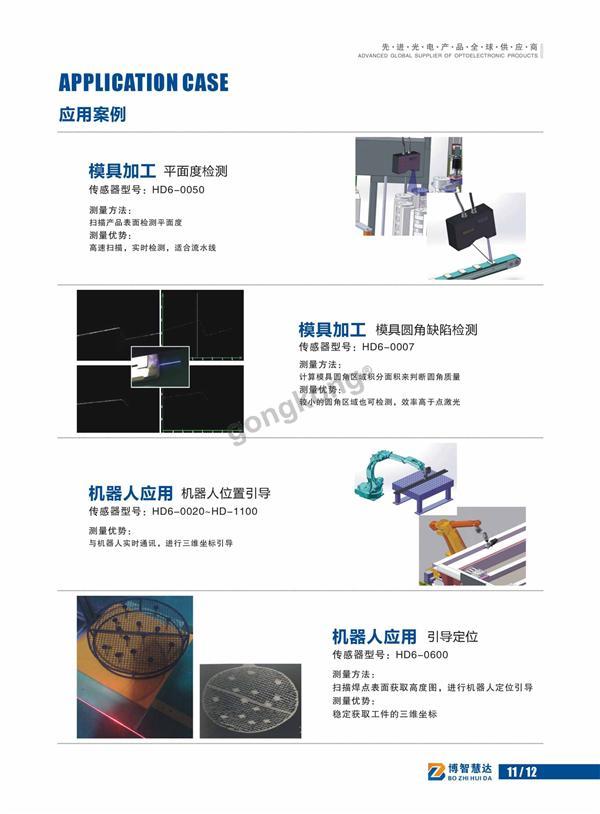

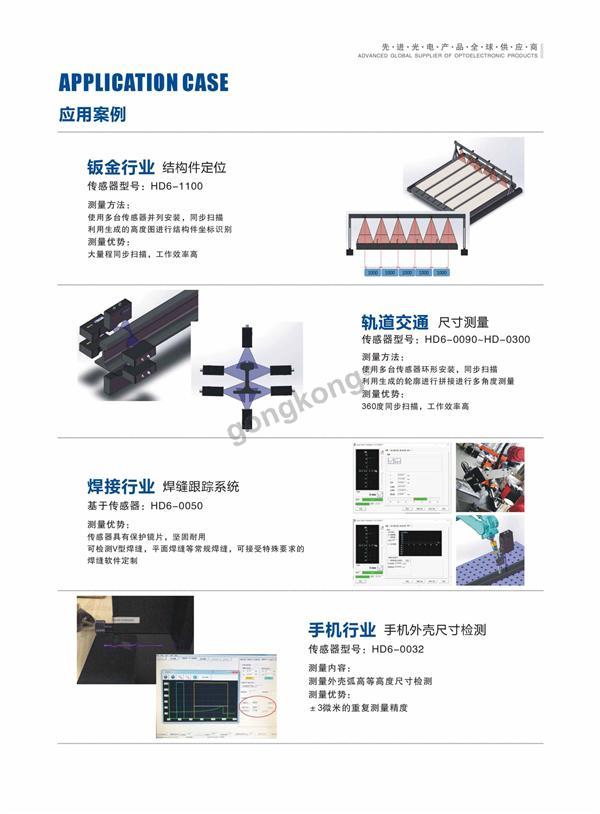

3D激光轮廓传感器应用案例 点击:3879 | 回复:33

激光轮廓传感器应用案例

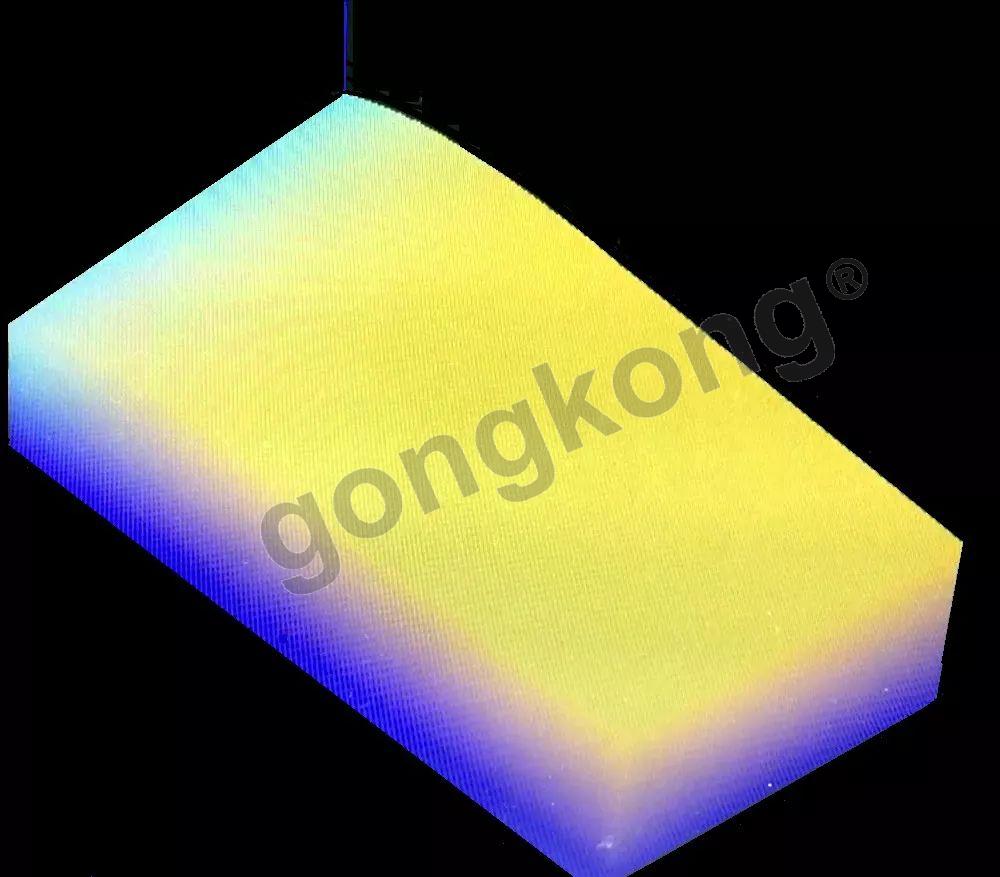

题目: 3D曲面玻璃边缘弧形(R角)测量

测量概要:手机曲面玻璃的弧形检测

型号:

传感头:LP-S5060H

控制器:LP-C200

PC:i5处理器

测量输出曲线

3D面扫描

测量方法

1.玻璃位于电动滑台上

2.采用玻璃扫描模式

3.直接得到曲面数据和数据文件

4.或者进行面扫描,保存为点云文件

测量优势

★ 透明物体检测

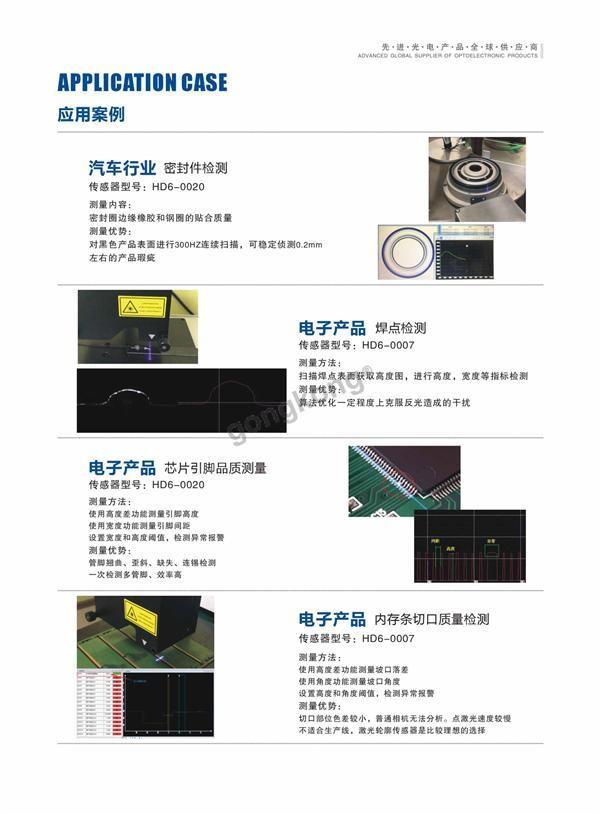

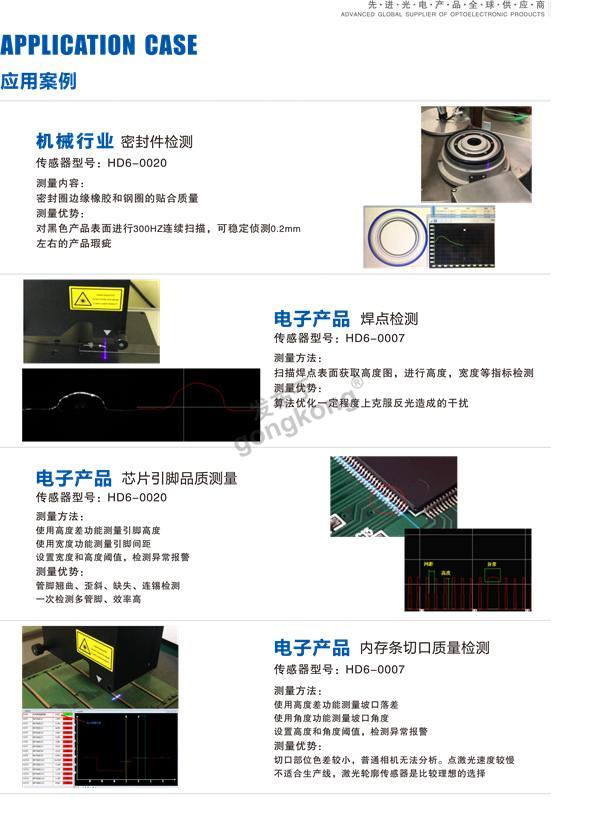

题目: 芯片引脚高度、间距测量

型号

传感头:LP-S5050L

控制器:LP-C200

PC:i5处理器

测量方法

1.使用高度差工具测量引脚高度

2.使用宽度工具测量引脚间距

3.设置宽度和高度范围,检测异常

测量优势

★ 同时检测宽度、高度

★ 传统相机无法实现此功能

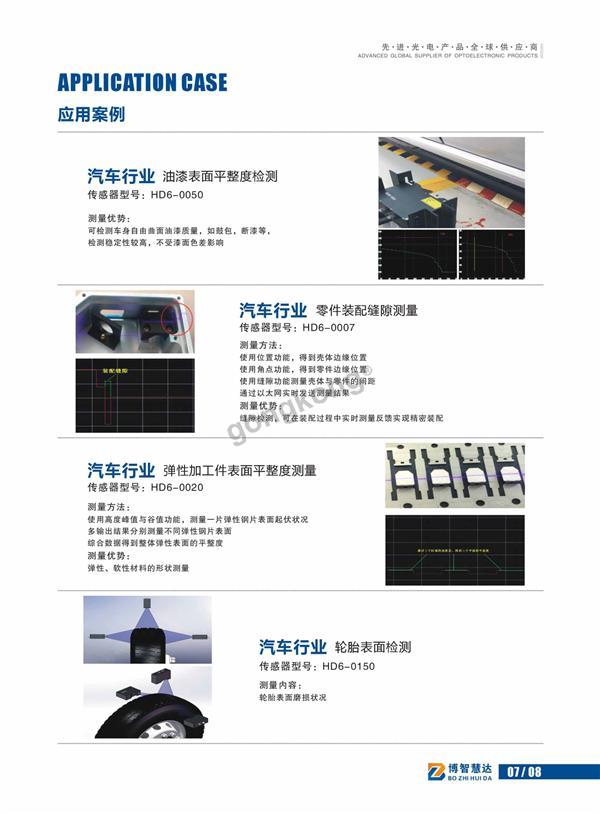

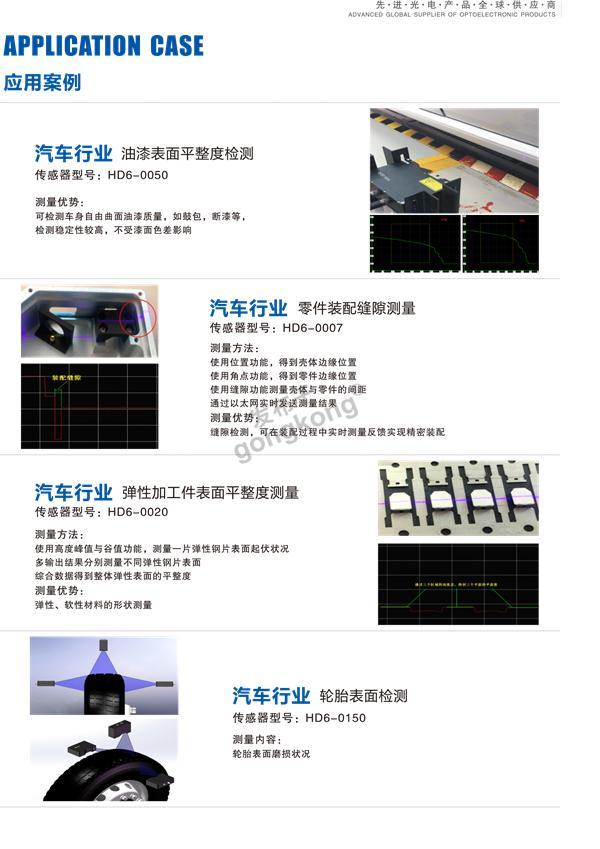

题目: 零件装配缝隙测量

测量概要:测量外壳内表面与黑色零件的缝隙

型号

传感头:LP-S5050L

控制器:LP-C200

PC:i5处理器

测量方法

1.使用位置工具,得到壳体边缘位置

2.使用位置工具,得到零件边缘位置

3.使用缝隙工具测量壳体与零件的间距

测量优势

★ 缝隙检测,实现精密装配

★ 可在装配过程中实时测量

题目: 弹性表面平整度测量

型号

传感头:LP-S5050L

控制器:LP-C200

PC:i5处理器

测量方法

1.通过区域设置,得到弹性表面轮廓

2.通过高度差工具的峰值与谷值的差,来判断一片弹性钢片表面起伏状况

3.通过分析不同的弹性钢片表面,得到各弹性表面的共面性和平面度

测量优势

★ 测量弹(软)性材料

★ 可扫描为点云文件

题目: 角度测量

型号

传感头:LP-S5050L

控制器:LP-C200

PC:i5处理器

测量方法

1.通过区域设置,得到夹角的两个平面

2.通过任意角度测量工具,得到两个平面的夹角

测量优势

★ 快速角度测量

THE END

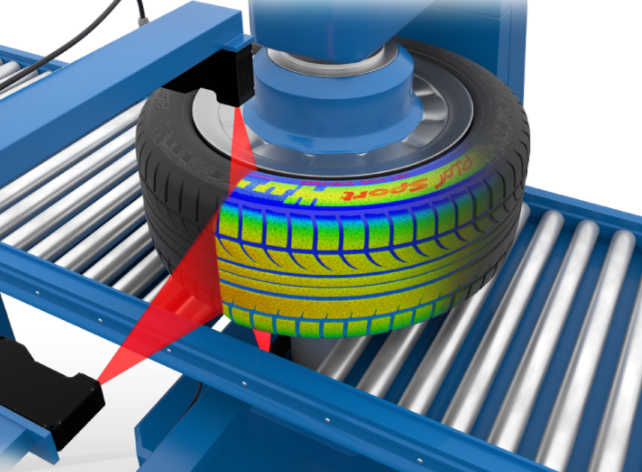

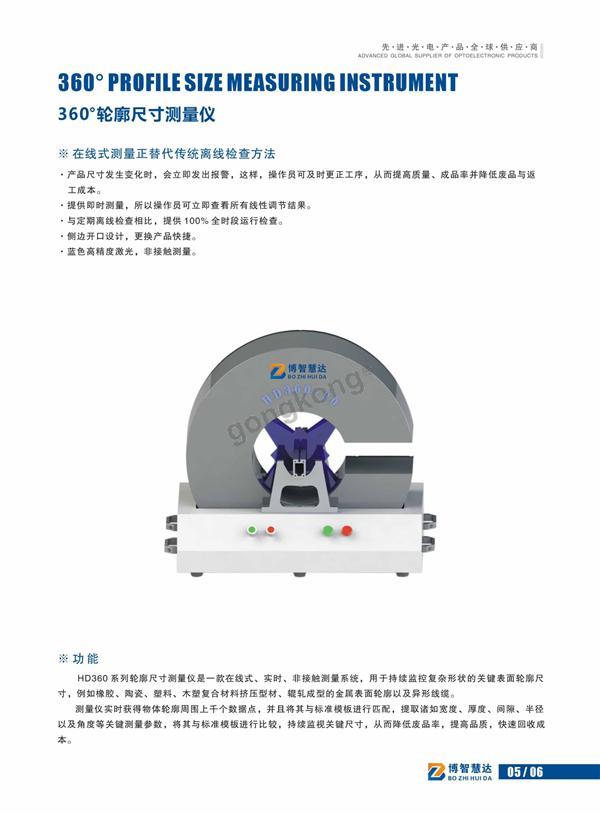

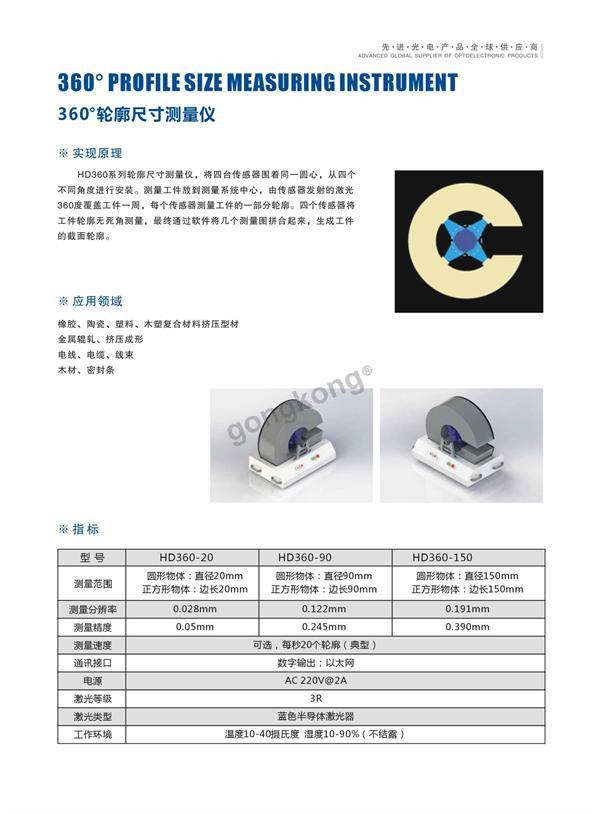

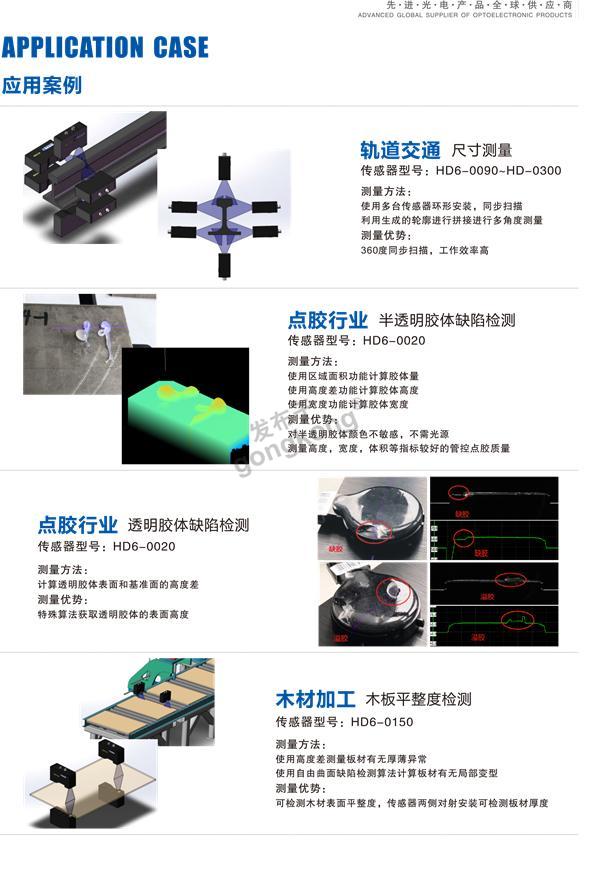

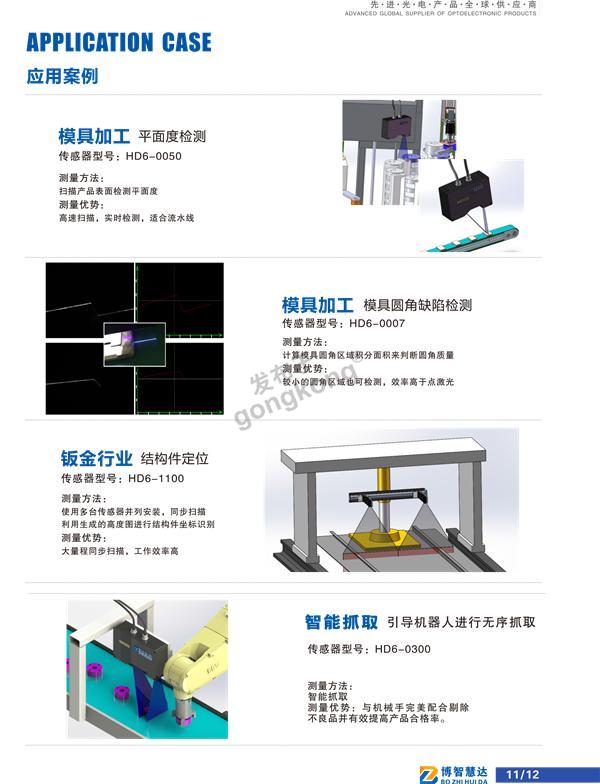

HD6系列3D线激光轮廓扫描传感器-汽车轮胎半径纹路表面缺陷检测

轮胎检测方案

1.被检测物体:

轮胎

l 宽度300mm以内

l 直径450-650mm

2.检测要求:

宽度检测,误差≤0.5mm

纹路深度检测,误差≤0.2mm

轮半径检测,误差≤0.5mm

检测频率:每个轮胎2分钟

报警:发生超差情况,立即报警,软件有显示,同时通过数字开关信号给出报警信号

3.实现方案:

l 采用3台激光轮廓传感器

l 1台检测胎面,检测宽度、纹路深度、轮半径

l 2台检测侧面,检测明显磨损,如轮胎鼓包

l 3台传感器同步测量,消除胶带抖动影响,因此胶带的抖动不影响测量

4.性能指标:

宽度误差:≤0.5mm

纹路深度检测误差:≤0.2mm

轮半径检测误差:≤0.5mm

缺陷检测:视缺陷程度而定,暂不能确定

检测频率:每秒检测1次

2个传感器距离胶带的安装距离:650mm

报警:发生超差情况,立即报警,软件有显示,同时通过数字开关信号给出报警信号

图形显示:轮胎面3D轮廓实施显示,各测量要素实时显示

传感器防护等级:IP67,适合恶劣的工业环境

电源:220V 8A

5.实现示意图

6.系统构成:

激光传感器 3台

传输线 3套

采集同步控制器 1套

(注:用户需要提供双千兆网口工业计算机)

7.软件系统

可以根据客户要求,设计专用的软件和界面(费用另计)

- 如何用视觉传感嚣确认数据

[923]

[923] - 求助Basler相机底层驱动问题

[2135]

[2135] - 请教用什么传感器好?

[1166]

[1166] - 不尝试,你永远不知道有这种晶...

[1150]

[1150] - 机器视觉背光源知识

[1033]

[1033] - 模具监视器,模内监视器

[2058]

[2058] - 求:机器视觉系统

[1054]

[1054] - 华为工程师也使用的机器视觉...

[1075]

[1075] - 求助,工件到位的视频检测

[1375]

[1375] - 求助:视觉定位的开发

[1475]

[1475]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选