智能制造之路:智能工厂中的大数据应用 点击:826 | 回复:0

一、智能工厂的内涵与特征

智能化是制造工厂的必然发展趋势,现在关于智能工厂的概念介绍非常多,广智院认为,智能工厂是自动工厂、数字工厂、互联工厂的延伸和发展,是制造工厂在实现数字化、网络化的基础上,能深度处理和利用信息,从而具有一定自主性的感知、学习、分析、决策、通讯与协调控制能力,能动态适应制造环境的变化。

智能工厂的特征,可从三个角度描述:

●建设目标与愿景:一般为敏捷响应、高生产率、高质量产出、舒适人性化、可持续。

●技术角度:包括全面数字化、工厂互联化、较高自动化、高度人机协同、关键环节智能化。

●集成角度:包括产品生命周期端到端集成;供应链横向集成;工厂结构纵向集成。

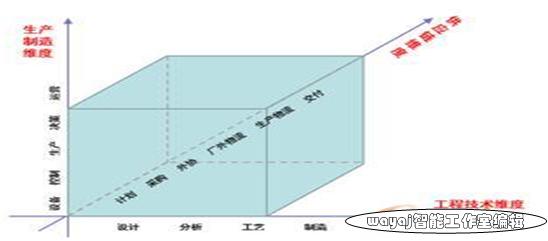

图1是ARC的三维工厂模型(2000s),它把工厂分为三个维度,分别是生产制造维度、供应链维度、工程技术维度,这个模型中并未提到智能。图2是美国NIST的SMS架构(2016),它从生产系统生命周期、产品生命周期、业务(商业)生命周期三个维度来构架智能制造系统。

图1 ARC的三维工厂模型(2000s)

图2 美国NIST的SMS架构(2016)

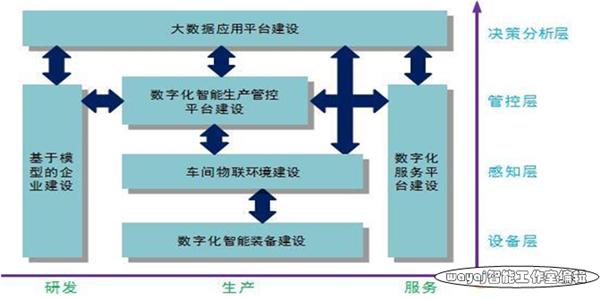

我认为实施智能工厂有6个重点内容,如图3。

图3 实施智能工厂的6个重点内容

在研发阶段,主要是基于模型的企业建设,例如航空航天业,重在如何提高研发的效率和数据的一致性,以及研发知识的管理。在生产环节,从下到上分为三个环节:数字化智能装备建设、车间物联环境建设、数字化智能生产管控平台建设。在服务阶段,重点在数字化服务平台的建设,包括产品的远程监控、故障诊断、服务的创新、通过服务创造价值等等。而大数据应用平台的建设,目前处于萌芽阶段和起步阶段,未来随着数字化、互联化的深入,大数据必然提上日程。

未来智能工厂中的生产运营管理与现在最主要的区别就是,将会引入智能技术手段,实现生产资源最优化配置、生产任务和物流实时优化调度、生产过程精细化管理和智慧科学管理决策。智能特征体现为:

●自适应性:柔性、可重构能和自组织,高效支持多品种、多批量、混流生产

●动态调度:产品、设备、软件间相互通信,基于实时反馈信息动态调度

●自省性:对未来的设备状态、产品质量变化、生产系统性能等的预测

智能工厂的主要发展方向,可以归结为四个方向:

●支持多品种混流生产的自适应柔性生产线(车间),包括生产过程的动态管控、多品种混流生产规划、柔性制造单元/生产线。

●虚拟物理融合的数字车间:实时上传数控机床、机器人、RFID料盘、AGV、RGV等各种设备数据以及物料数据、生产状态数据,将现场生产状态实时上传至三维虚拟仿真系统,使车间的情况可以在虚拟车间得到实时的反应;通过虚拟系统下发生产与物料指令、工艺数据、质检标准等信息至生产设备,实现由虚拟车间来控制物理车间。

●互联互通和信息融合的物联车间:通过制造物联网,实现各种环境、设备、工装、道具等的感知,最终通过中控室进行全局掌控。

●大数据决策支持的智能工厂:制造工厂的工业大数据来自工业互联网中的工业传感器、工控系统、工业软件等。应用大数据,可以实现质量预警溯源、设备主动维护、工艺参数调控从而实现制造过程的提质增效、节能降耗。

二、智能工厂的大数据应用架构

通过泛在感知技术获得大数据,并通过数据挖掘和科学计算得到知识规则或优化结果,进而实现辅助决策支持,是现阶段“制造智能”的主要体现。在工厂的大数据应用环节,包括以下方面:

●工厂绩效分析与数据多视图展现

●智能计划排程

●物料智能调度

●制造过程质量评估与优化

●工艺参数智能优化

●设备状态监测与主动维护

●刀辅具寿命监测与维护决策

●制造成本核算、控制与预测

●工厂持续改善

●……

数据应用需解决的三个关键问题。第一是多源异构制造数据的获取与转换,第二是制造数据安全可靠传递与高效计算,第三是制造业务驱动的大数据分析与控制。解决的思路可分五个步骤:

1.关键技术突破。包括数据融合技术、制造数据分析模型与方法、数据可靠传输与信息安全、数字双胞胎技术、数据驱动的实时控制技术。

2.单元软硬件研发。包括智能集成传感器、RFID识别装置、设备状态监测装置、工业通信网关、数据融合算法库等的研发。

3.制造业务构件研发。三大类制造业务构件包括质量分析与控制、设备健康分析与维护、生产过程与工艺优化。

4.工业大数据平台构建。解决工业大数据接入、工业大数据存储、工业大数据计算引擎的问题。

5.示范应用与产业化。一方面依托国家智能制造专项,在3C、家电、装备等行业开展应用示范,一方面加强制造行业的大数据云服务应用。

四、智能工厂中的大数据应用案例

大数据应用有四个阶段,分别是采集与监测、数据可视化、分析与诊断、预测与优化。前三类已有较为成熟的应用,第四类还主要处于理论探索阶段。

案例1:某机床制造企业机床数据采集与状态监测

要采集机床的实时数据、能耗数据,光靠机床数控系统的数据是不够的,还要加一些传感器,震动、温度等等,这些数据都是通过平台获取的,最后的数据用于各类分析(图4)。

图4 机床数据采集与状态监测

案例二:某啤酒生产企业生产线状态监测与OEE统计

对啤酒企业的生产线的状态和系统的监控,获得了啤酒生产过程的实时数据,并对OEE进行展示(图5)。

图5 生产线状态监测与OEE统计

案例三:某3C产品制造企业数据驱动的三维虚拟车间可视化

通过数据驱动的三维虚拟车间,在车间可以看到生产实时的状态和绩效数据,在系统可以进行直观的展示,这是大数据可视化的应用,这是我们与武汉创景合作的案例(图6)。

图6 数据驱动的三维虚拟车间可视化

楼主最近还看过

- 答自动化专业同学关于智能制...

[665]

[665] - 智能知识-----智慧物流必备的...

[711]

[711] - 上海硅步提供FrankaEmika七自...

[849]

[849] - elecworks 使用技巧:如何使用...

[1018]

[1018] - 中国工业4.0的实现路径应该是...

[2543]

[2543] - 第一季度小结…如何打造《智能...

[1025]

[1025] - 新知识…谁能读懂工业4.0?

[1597]

[1597] - 浙江规划馆多媒体制作电子沙...

[1538]

[1538] - ABB机器人robtarget数组

[2402]

[2402] - 智能制造2015年终观察----德...

[637]

[637]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选