大话伺服活动二:伺服产品选型经验之谈 点击:1144 | 回复:16

我国工业控制的创新和崛起正在推进“中国制造”到“中国创造”的进程,而伺服驱动是工业控制的关键,伺服产业的发展一定程度上决定了我国装备制造的综合实力。受益于制造业升级的递进,我国伺服应用市场渐趋成熟。然而,我国伺服产业的发展与市场的发展并不相称,国产品牌市场份额仅占四分之一,且“欧高、日中、国低”的品牌格局已成市场固有认知。而市场真正成熟的标志之一,是本土产业规模化、品牌化发展。因此,我国伺服市场仍存“破局”发展空间。

目前,我国伺服产品应用现状如何?伺服产业该如何突围发展?国产伺服产品挑战中高端市场是否正当其时?基于以上问题,本坛即日起推出大话伺服系列活动,邀请各位伺服系统相关产品的应用者、爱好者一同探讨相关问题,并展开讨论,欢迎您的参与。

本期话题:伺服产品选型经验之谈

在伺服产品的选型阶段,我们要考虑的因素有很多,性能的要求、速度的要求、精度的要求、尺寸要求、价格(成本或性价比)要求,综合评估,缺一不可。

请您描述一下,在您的工作中,伺服产品选型时,您的具体案例,或您首要的考虑因素。请附带附您的工艺要求。

本话题旨在将自己的经验分享给大家,欢迎大家分享您的经验。

话题期限:2周(11月14日-11月30日)

我们将从回帖的用户中,抽取精彩回复获奖

一等奖2名:100元充值卡

二等奖5名:50元充值卡

三等奖10名:30MP

注:评选结果将根据回帖活跃度,适当增减奖励人数,请勿回复“支持”“顶”等无效回复。

本次活动礼品由深圳众为兴技术股份有限公司独家赞助

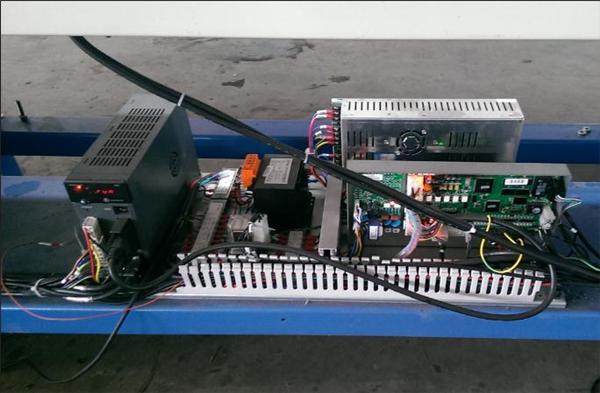

成立2002年以来,2005年,成功研发出单片机+专用驱动芯片技术的伺服驱动器;2009年,成功研发基于DSP数字信号处理及空间矢量算法技术的伺服驱动器;2013年,推出新一代QS9系列伺服驱动器。众为兴低功率伺服驱动器八年耕耘,2014推出性能比松下、山洋的QX伺服驱动器。

系列活动,请猛戳下面链接:

1 计算负载惯量,惯量的匹配,瑞思科伺服电机为例,部分产品惯量匹配可达50倍,但实际越小越好,这样对精度和响应速度好。

2 电机轴上负载力矩的折算和加减速力矩的计算。

3 转速和编码器分辨率的确认.

4 电缆选择,编码器电缆双绞屏蔽的,对于瑞思科伺服等台系产品绝对值编码器是6芯,增量式是4芯。

5 再生电阻的计算和选择,对于伺服,一般2kw以上,要外配置。

注意事项

以上只考虑电机的动力问题,对于直线运动用速度v(t),加速度a(t)和所需外力F(t)表示,对于旋转运动用角速度 (t),角加速度 (t)和所需扭矩T(t)表示,它们均可以表示为时间的函数,与其他因素无关。很显然。电机的最大功率P电机,最大应大于工作负载所需的峰值功率P峰值,但仅仅如此是不够的,物理意义上的功率包含扭矩和速度两部分,但在实际的传动机构中它们是受限制的。用 峰值,T峰值表示最大值或者峰值。电机的最大速度决定了减速器减速比的上限,n上限= 峰值,最大/ 峰值,同样,电机的最大扭矩决定了减速比的下限,n下限=T峰值/T电机,最大,如果n下限大于n上限,选择的电机是不合适的。反之,则可以通过对每种电机的广泛类比来确定上下限之间可行的传动比范围。只用峰值功率作为选择电机的原则是不充分的,而且传动比的准确计算非常繁琐。

应用行业有限,只接触过中低端。

横机上选型来说:横机是低端行业,利润薄,所以基本都采用国产。

从控制方式:都采用位置控制方式,主轴位置控制走速度模式,摇床走标准位置控制;

从转速来看:行业标准是要求机头 100% 运行速度时能达到1.2m/S;所以主轴最快转速基本在1000RPM左右,摇床要求响应快,最高速度在1350RPM左右。

从负载扭矩来看:因为横机算非标准负载(伺服负载计算类型中的丝杠......,横机随采用的同步带,但负载变化比较大);一般根据经验:单系统,双系统基本都采用1KW驱动器(大针板系统功率放大一级),摇床采用750W驱动器(一般建议长期运转时,伺服不要超过驱动器额定的60%,单系统主轴一般电流在2A左右,双系统主轴3A差一点);主轴电机单系统采用130,1KW,2000RPM;双系统采用130,1KW,1000RPM;电机方面主要从成本来考量;这种配置,在夏天电机温度大概在50多度的状态。由于横机主轴位置由系统自己计算,所以对伺服的要求主要是速度平稳,然后回转的时候要柔(不然机头往返冲击,造成设备振动),但是又不能回转距离过长(位置误差过大,回转距太长,影响作业效率)。

从成本来看,目前部分伺服厂家为了,节省硬件成本,开发双伺服驱动器(硬件部分整流电路,DSP等节省了);但考虑客户实际维修成本,即任意一个模块坏掉,都必须维修整个驱动器,一直在行业推广比较困难。

伺服电机的功率,应根据生产机械所需要的功率来选择,尽量使电机在额定负载下运行。g个人感觉:

1、如果电机功率选得过小.就会出现“小马拉大车”现象,造成电机长期过载.使其绝缘因发热而损坏.甚至电机被烧毁。

2、如果电机功率选得过大.就会出现“大马拉小车”现象.其输出机械功率不能得到充分利用,功率因数和效率都不高,不但对用户和电网不利。而且还会造成电能浪费。

要正确选择电机的功率,必须经过以下计算或比较:不一定与产品功率相同。因此.所选电机的额定功率应等于或稍大于计算所得的功率。

此外.最常用的是类比法来选择伺服马达的功率。所谓类比法。就是与类似生产机械所用电机的功率进行对比。

具体做法是:了解本单位或附近其他单位的类似生产机械使用多大功率的电机,然后选用相近功率的电机进行试车。试车的目的是验证所选电机与生产机械是否匹配。

验证的方法是:使电机带动生产机械运转,用钳形电流表测量电机的工作电流,将测得的电流与该电机铭牌上标出的额定电流进行对比。如果电功机的实际工作电流与铭脾上标出的额定电流上下相差不大.则表明所选电机的功率 合适。如果电机的实际工作电流比铭牌上标出的额定电流低70%左右.则表明电机的功率选得过大,应调换功率较小的电机。如果测得的电机工作电流比铭牌上标出的额定电流大40%以上.则表明电机的功率选得过小,应调换功率较大的电机。

◆◆1.看用户有无指定品牌;

◆◆2.看整个项目预算以及伺服驱动分担的预算,根据功能满足要求和利润最大化,决定选用国外品牌还是国产品牌;

◆◆3.根据整体系统工艺控制要求,选定伺服控制方式,是脉冲控制型,模拟量控制型还是通讯控制;

◆◆4.根据生产工艺,决定伺服控制模式选择,位置控制,速度控制还是力矩控制,是否需要电磁抱闸;

◆◆5.计算负载惯量,根据负载惯量和安装尺寸要求选定伺服功率。

◆◆6.根据控制精度要求,选定编码器分辨率。

◆◆7.根据控制工艺要求,选择增量型还是绝对型编码器

◆◆8.实际使用中,一般都是优先选择上次使用的伺服品牌。

- [讨论] 欧姆龙客户服务专题,...

[4863]

[4863] - 【留言赠实体书】您的系统遭遇...

[1045]

[1045] - 有奖活动:分享好贴,送积分 (...

[692]

[692] - 【德力西电气杯】工程师pk赛,比...

[1794]

[1794] - 有奖活动:我的安心之选—工程...

[667]

[667] - 2014年多国仪器仪表展会精彩...

[894]

[894] - 有奖活动:知道问答第二十六期...

[658]

[658] - 有奖活动:工程师的初恋之我的...

[1658]

[1658] - 有奖活动:分享好贴,送积分 (...

[888]

[888] - 【加群送福利】50G工控资料免费...

[15849]

[15849]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选