用PLC与自制的组件构成电子皮带秤的方案设计 点击:7639 | 回复:29

用PLC与自制的组件构成电子皮带秤的方案设计

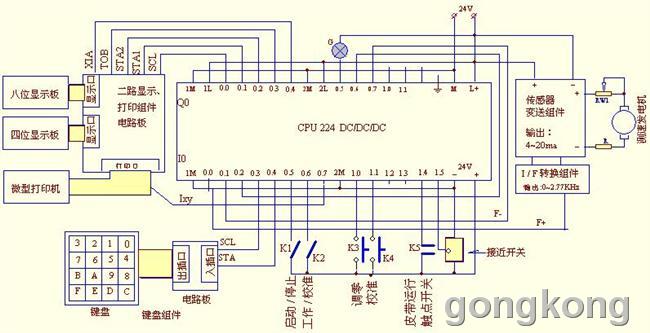

本文介绍用自制的PLC外围组件与PLC组合构成电子皮带秤的装置。该装置由于不选用上位机或触摸屏及较贵的专用模快,仅用自制组件与PLC配合,使设备不仅抗干扰好,而且造价也大为降低。该装置可实现瞬时流量及累计流量的时时显示,并有键盘置数和打印功能。其硬件结构见下图一:

图一、PLC构成皮带秤原理图

一、硬件组成

1、 PLC:选用S7-200,型号为:CPU224 DC,输入点14个,即I0.0~I0.7、I1.0~I1.5 输出点10个,即 Q0.0~Q0.7、Q1.0~Q1.1。输出点选用晶体管输出。

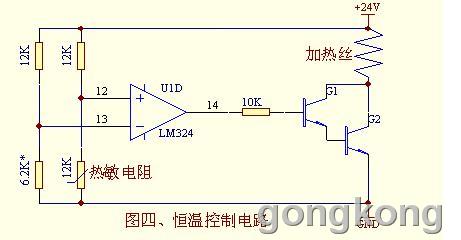

2、 传感器变送组件:传感器选用电阻应变式,精度为0.05 ‰称重传感器,输出为:0~10 mV。变送器自制:选用LM324集成块的3个运放器构成,输出为4~20ma电流信号,可远距离传送。为确保温漂极小,用LM324的第4个运放器做恒温控制器,该变送器放在一恒温盒里,放置在传感器附近。

3、 I / F转换组件:自制,其作用是将传感变送器传送来的4~20ma电流信号转换为0~2.77KHz 的脉冲信号,输入给PLC的高速计数器的加计数输入端(I0.0)。

4、 二路数字显示且带有打印功能组件(见下面“4路4位数码显示及微打输出组件”照片),该组件对外有4个插座接口:

(1)、J2插座:去PLC的I / O口,有5条线去PLC输出口:其J2-1脚为(SCL)时钟线, 接PLC的Q0.0。J2-2脚为(STA1)数据线,接PLC的Q0.1。J2-3脚为(STA2)数据线,接PLC的Q0.2,J2-4脚为复位同步线,接PLC的Q0.3。J2-7脚为控制线,接PLC的Q0.4。,J2-5脚为打印握手线,接PLC输入口I0.7。

(2)、J1插座:去8位数字显示板,显示累计流量值。

(3)、J3插座:去4位数字显示板,显示瞬时流量值。

(4)、J4插座:去微型打印机,可打印当班计量记录。

5、键盘组件:由一块控制电路板和16位薄膜式键盘组成(见下面键盘组件照片),控制板的J1为输入插座,其J1-1为SCL线(时钟线),接PLC的I0.3,其J1-2为STA(数据线),接PLC的I0.4。

键盘共有16个键,0~9 为置数用的数字键,第一次按一下数字键,瞬时流量显示器的最低位显示按键数,其它各位数清零,再按数字键,显示值左移一位,最低位显示刚刚按下的数字键的对应值…。A、B…F 6键为命令键,本设计规定:

A键为置“年”的命令键,如显示器已置好的数为“

B键为置“月、日”的命令键,如显示器已置好的数为“

C键为置班次与圈数的命令键,,如显示器已置好的数为“

D键为置“系列系数”的命令键,皮带秤按一般规定有:1、2、3、5、7系列,按此键将设置的系列数存入“系列系数”存数区,以备计量运算使用。(本设计暂未用)

E键为打印命令键,按下此键,PLC将按规定的格式打印数据。

F键为清零键,如置入的显示值有误,按此键可将数据请0.

有关显示、打印及键盘组件的介绍请见“自制的PLC外围组件及应用”一文,本文只介绍传感器变送器与I / F转换组件的硬件组成及PLC如何与显示组件、键盘组件的连接及编程。

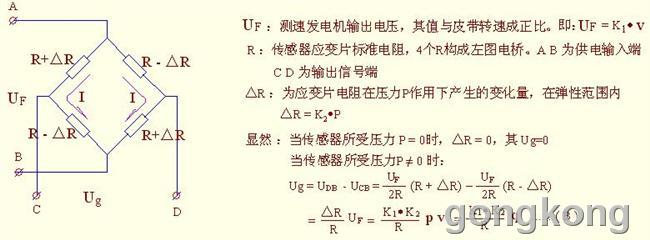

二、电子皮带秤称重数学模型分析

:

:

图二、用测速发电机供电传感器输出信号与瞬时流量成比例关系

三、信号处理

由图二右侧公式推导可知,用测速发电机供源的称重传感器,其输出信号Ug与瞬时流量q成正比。故可直接用Ug 值代表皮带秤的瞬时流量q,而不必分别求出 p、v 二个量,再求瞬时流量值q。这样处理不仅节省测速传感器及变送器,也简化了运算程序。

1、 对q的处理:在额定最大转速下,传感器承受0~额定压力,其输出信号Ug=0~10mV,通过V / I 转换变为4~20ma的电流信号,可远距离传送而不会使信号失真。该装置再将4~20ma转换为对应的频率脉冲信号输入给PLC高速计数输入口进行计数。高速计数器的计数值就是对应时刻的累计流量值,再用读取计数值减去前一秒读取的计数值(即1秒时间内的计数值)就是瞬时流量。

q 值如何转换为对应的频率脉冲呢,我们以 100T /H 皮带秤为例:

100 T/H =

即要求累计脉冲频率为27.77 Hz,其测量精度为一个脉冲为1Kg,为了提高测量精度,转换频率选为2.77KHz,这样一个脉冲为0.01 Kg测量精度。

下面介绍一下传感器变送器组件和 I / F 转换组件的电路原理:

图三为传感器变送器电路原理图,粉色虚线框内为称重传感器电路图,它是由4个等值电阻应变片构成,Rx、RW2支路为传感器调零电路,调节RW2可调节传感器的输出=0V,RW1、R与测速发电机串联,调节RW1 可改变供桥电压,在最大额定转速下发电机输出电压为Eo,在额定负荷下,调节RW1,使传感器输出电压Uab=10mV。

图三、传感器变送器原理图

运放器U1B 组成放大倍数 K=400的反向放大器,输入为0~-10mV,输出为:0~4V。晶体管G1其发射极与集电极电阻相等皆为2K,由于Ic=Ie,故这二个电阻的电压降总是相等的,当输入信号=0时,G1的发射极对地电压=0,G1的集电极对+23V电压的电压也等于0,对地电压=23V,该电压输出给G2,使G2发射极对地电压=23V,此时G2发射极电阻承受1V电压,其阻值=250Ω,故使G2集电极输出4ma电流。当输入信号=10mV时,G1的发射极对地电压=4V,G1的集电极对+23V电压的电压也等于4V,对地电压=19V,该电压输出给G2,使G2发射极对地电压=19 V,此时G2发射极电阻承受5V电压,其阻值=250Ω,故使G2集电极 输出20ma电流。

该电路放置在一个恒温盒里,其控制电路见下图。

图五 为I / F转换电路,是由LM358、LM331二个集成电路组成,LM358 为电压跟随器,调节RW2使其输出(1脚)电压=-0.69V。当输入4ma电流时,电阻(173Ω)的电压=0.69V,使该电阻上端对地电压=0V,当输入20ma电流时,电阻(173Ω)的电压=3.46V,使该电阻上端对地电压=2.77V。LM331是V / F 转换器,输入0~10 电压信号,可产生0~10KHz脉冲信号,由于前级输入电压为0~2.77V,故转换输出脉冲信号为0~2.77KHz。

图五、I / F 转换电路原理图

从图三、图五的选用元件可知,自制的变送器组件与I / F 转换组件成本造价是非常低的,几十元钱就可搞定。这就是选用自制组件的原因。

四、显示、打印组件与键盘组建的简介

(一)、4路4位数码显示及微打输出组件:

该组件是由主控板、4块显示板组成,主控板(图右侧电路板)其板右侧插座连接PLC的I/O口,左侧中插座接打印机,其余4个插座接4块4位显示板。本设备由于累计流量显示为8位数字,故将1、2路显示板并为一起,改成一块8位显示板,第3路为瞬时流量显示(4位数)。

(二)、键盘组件:

上图为键盘组件,它是由控制板和薄膜式键盘组成。控制板左下侧插座与PLC的输入口连接(占2个输入口),右侧插座连接键盘。键盘为16个键,0~9 为数字键,余下6个键为命令键,可填写为A、B、C、D、E、F字母,也可按其命令功能改写汉字,使之一目了然。

显示、打印组件与键盘组件为使用多年的定型产品,其硬件电路及运行程序已做加密处理,故以实物照片供大家参考,它们与PLC连接,前面已述,如何编程及使用请见后面说明。

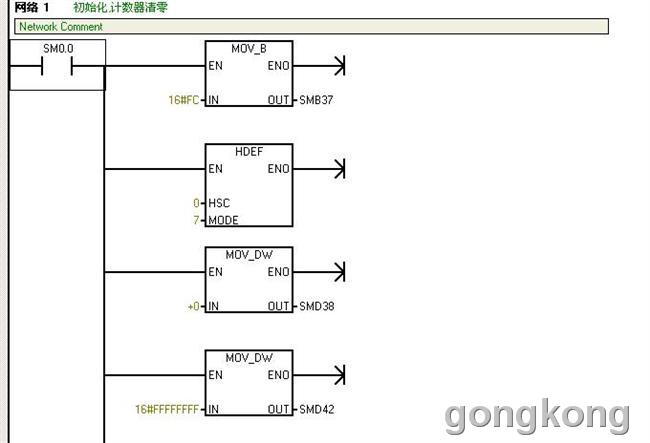

五、采集称重信号的设计构思及PLC编程

目前使用的皮带秤的设计,多采用模拟量转换为数字量的转换模块,将称重传感器输出的模拟信号转换为数字量,再对数字量按数学模型进行运算求出瞬时流量,再进行累加。本设计采用的是将称重传感器输出的模拟信号转换为频率脉冲,用PLC的高速计数器对其累加计数,其计数器的计数值即为累计流量。

皮带运输机的皮带很难做的均称,有厚有薄,故对皮带秤的动态调零很难调准,一般均采用这样处理:皮带空载运转时,调节秤框给传感器施加略小与1/10的量程的予压力,皮带机空跑几整圈,记下累计值和运行时间,用其累计值除以时间,其商就是单位时间皮带的平均皮重,将此皮重转换为固定频率的脉冲,再进行称重测量时,计数器在进行对称重脉冲加计数的同时,对皮重脉冲进行减计数。这样累计计数的结果,才为物料的真实重量。而这种计数叫做可逆计数。

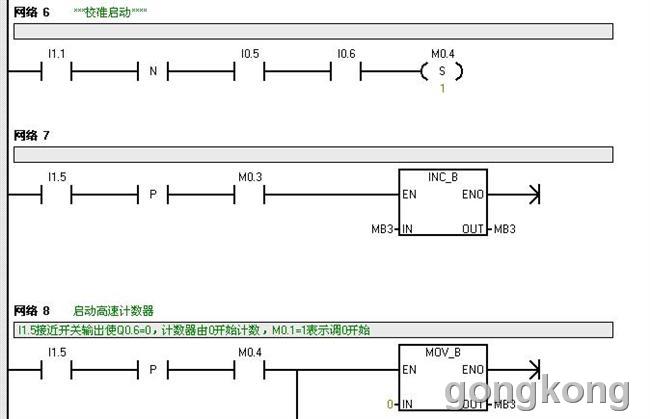

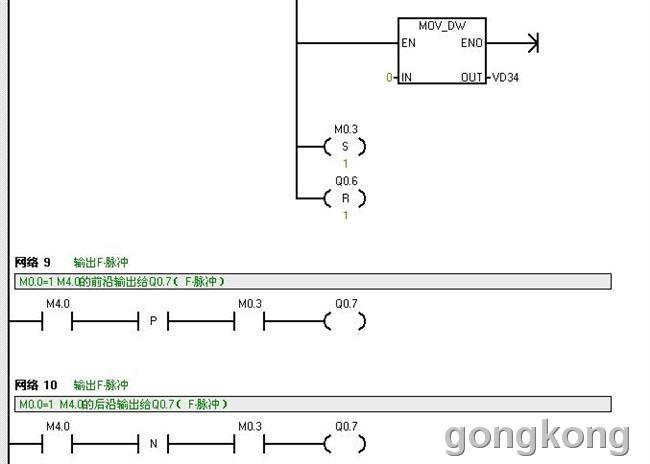

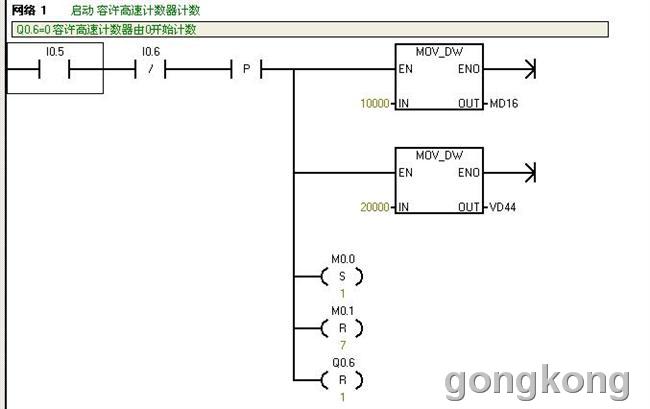

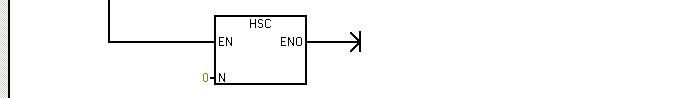

S7-200的PLC内含的高速计数器,有这种功能,选用PLC的HSC0计数器,设工作模式为7,其高速计数器将执行加、减可逆的计数方式:其I0.0为加计数脉冲输入端,I0.1为减计数脉冲输入端,I0.2为复位端,I0.2置1时复位有效,计数器清零。其I0.0输入的加脉冲来自I / F转换组件输出的F+脉冲,脉冲频率为0~2.77KHz(具体电路请见图五、I / F 转换电路原理图)。I0.1输入的减脉冲来自PLC输出口Q0.7,脉冲频率=250Hz,它是由PLC的4mS 时间中断形成的:每发生一次时间中断,使MB4加1,这样M4.0将输出F=125Hz的时钟频率,再用M4.0的前、后沿输出给Q0.7,使Q0.7输出的脉冲频率 F-=250 Hz。

(一)、皮带秤调零、校准的设计考虑:

1、安放接近开关及其作用:

皮带秤调零、校准都是在皮带机运行中进行的,考虑皮带的不均匀性,调零与校准的测试时间应为皮带机运行N整圈的时间,为此选用一个接近开关作为判断皮带运行一整圈的检测原件:在皮带侧边的某点固定一块铁片,在其下方安装一接近开关,皮带每旋转一周,其铁片将通过一次接近开关,使其输出一个脉冲。任意二个脉冲的间距时间就是皮带运行一整圈的时间。

2、皮带秤调零:闭合K2(工作/校准)开关(I0.6=1),使皮带秤处于校整方式,皮带机空载运行,按一下调零按钮(K3),皮带秤进入调零工作状态,当皮带上的铁片运行到接近开关的上方,接近开关输出第一个脉冲信号时,PLC使 Q0.6=0,即使I0.2=0,高速计数器由0开始计数,在调零方式下无F-脉冲输入,故高速计数器只作加计数,同时用秒脉冲SM0.5开始计时。当接近开关发出第N个脉冲时,PLC立刻进行如下运算:将皮带机运行N整圈所累计的重量值除以运行时间,其商即为平均皮重,此值立刻送瞬时流量显示区显示,随后,使Q0.6=1,即I0.2=1,高速计数器复位。此时显示值=250为准,如大于250,应减小秤框的予压力,如小于250,应加大秤框的予压力,再按调零按钮重新运行,直至调整到=250为止。

3、皮带秤校准:闭合 K2(工作/校准)开关,皮带秤处于校整方式,皮带机运行,其秤框上方的皮带上放置标准校准链码,按一下校准按钮(K4),皮带秤进入校准工作状态,当接近开关输出第一个脉冲信号时,PLC使 Q0.6=0,即使I0.2=0,高速计数器由0开始计数,此时I0.0 输入F+脉冲,I0.1输入F-脉冲,高速计数器处于加减可逆计数状态。同时用秒脉冲SM0.5开始计时。当接近开关发出发出第N个脉冲时,PLC立刻进行如下运算:将皮带机运行N整圈所累计的重量值除以运行时间,其商即为链码重量值,此值立刻送瞬时流量显示区显示,随后,Q0.6=1,高速计数器复位。如此显示值不等于链码标称重量值,应调整图三中的RW3电阻器,再按校准按钮重新运行校整,直至调整到显示值=链码标称重量值为止。

下面为SBR_1子程序,即为皮带秤动态调零、校准的子程序:

(二)、皮带秤称重测量的设计考虑

1、皮带秤调零、校准后,可进入实物计量,即使“工作/校准”开关K2断开(I0.6=0),将“工作/停止”开关K1闭合(I0.5=1),皮带秤进入计量工作状态。PLC的高速计数器进入可逆计数的计数状态,此时如皮带机停止运行,必然使F+=0,为使计数器不计数,F-也必须=0,故应选用控制皮带机运行的接触器的常开触点加在PLC的一个输入点上(I1.4),当皮带机停止时触点断开(I1.4=0),使Q0.7无F-脉冲输出,当皮带机运行时触点闭合(I1.4=1),使Q0.7输出F-脉冲.

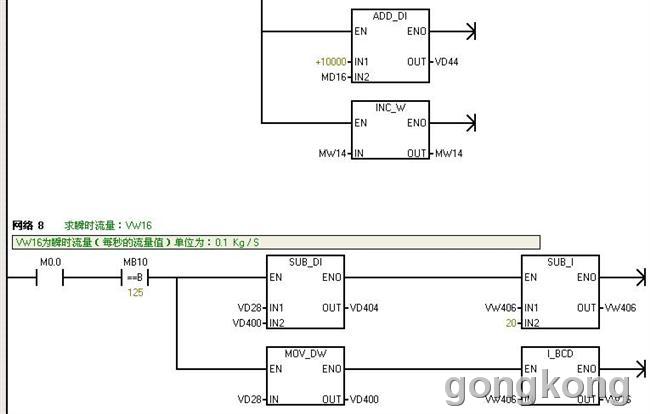

2、累计流量与瞬时流量的采集与运算:

(1)、累计流量的采集与运算:

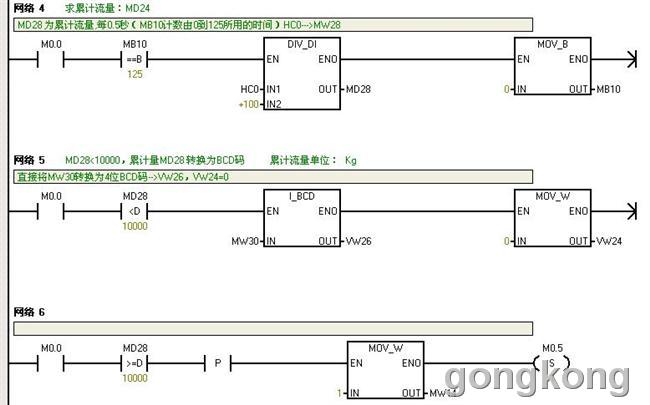

本装置在实物计量中,可逆计数器的计数值即为此时刻的累计流量,计数单位为0.01Kg,而累计显示值为8位数,显示单位为Kg,故计数器的计数值(HC0)应除以100,其商才为累计显示值。

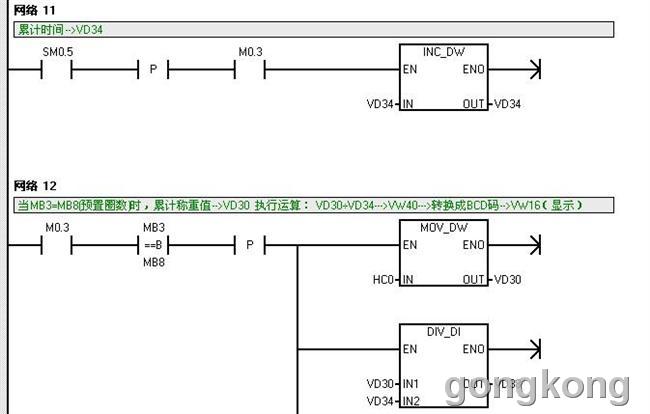

显示组件要求显示的数据为BCD码,为使显示数字稳定清晰,显示送数的周期取0.5秒,即每隔0.5秒取一次HC0,再进行除100的运算,其商(MD28)再进行BCD码转换后,方可送入显示区显示。

累计显示为8为数字显示,S7-200只有4位的 I_BCD转换指令,如自行编写8位的BCD吗转换程序,程序运行时间太长,会影响整机的运算速度,为此采用如下的处理手段进行编程:先判断MD28,如其值小于10000,直接用I-BCD指令将其低字(MW30)转换为BCD吗,其高字(MW28)=0。如MD28位于10000~20000之间,将MD28-10000,其差值的低字用I-BCD指令转换为BCD,其高字=1 ……具体编程清见自动工作子程序。

(2)瞬时流量的采集与运算:

瞬时流量的采集时间也选用0.5秒,采集数据的方法是,每隔0,5秒,将此时的MD28值减去前一次的MD28值,其差值乘20,即为此时刻的瞬时流量(单位为0.1Kg / S),再用I-BCD指令将其低字直接转换为BCD码,再送入瞬时流量显示区显示。详见自动工作子程序。

(3)SBR-0 自动工作子程序:

3、皮带秤主程序及其它子程序展示其解析:

(1)、皮带秤主程序:

(2)、SBR-3 子程序

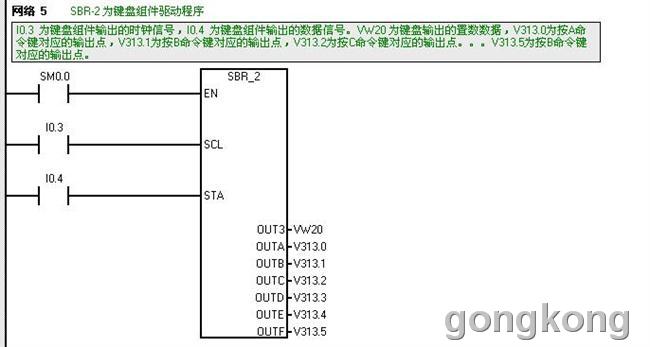

(3)、SBR-5 子程序

(4)INT_0 中断服务程序

上面列出的主程序与3个子程序均有较详细注解说明,这里对此不再解析。下面对SBR-2(键盘组件的运行程序)与SBR-4 (显示与打印组件的运行程序)作以说明,这二个子程序均编成功能块,编程时直接调用功能块就可以,而且编程简单:只要将有关数据输入给功能块上的对应输入点,或由功能块输出的数据、位信号传递给对应的数据区、位变量就行了。下面就这二个功能块的编程、使用作以介绍:

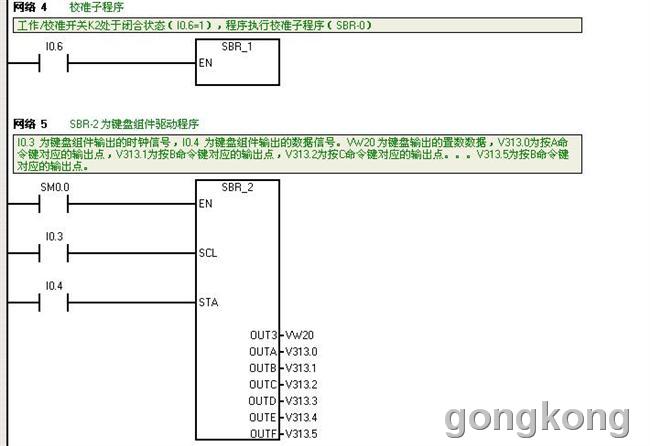

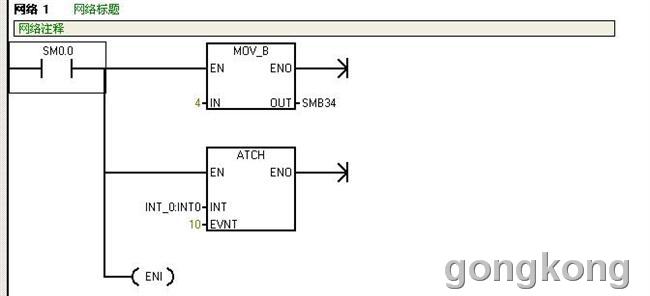

1、 SBR-2子程序的使用与编程:

SBR-2子程序为键盘组件的运行程序,它以功能块的形式出现。使用时只需调用它的功能块,再填写该功能能块所需要的输入与输出条件,就完成对它的编程,见下图:

该功能块的输入信号有3个:

(1)、EN: 为使能输入点,当它=1,该功能程序运行,本程序选用SM0.0 连接,故使该功能程序时时都在运行。

(2)、SCL:为时钟脉冲输入点,它来自键盘组件的时钟线,本设备将它接在PLC的I0.3输入点,故用I0.3 接入功能块的SCL输入点。

(3)、STA:为数据脉冲输入点,它来自键盘组件的数据线,本设备将它接在PLC的I0.4输入点,故用I0.4 接入功能块的STA输入点。

该功能块的输出信号有7个:

(1)、OUT3:为数据(字)输出,它来自键盘组件,由数字键置入的数值:每按一下数字键,OUT3值左移一位,新置入的数进入OUT3值的最低位。本设备用VW20字连接OUT3输出。

(2)、OUTA:为按A键发出的脉宽=0.2秒的脉冲信号,本设备用它输出给V313.0,做置“年”命令信号。见主程序的网络15程序。

(3)、OUTB:为按B键发出的脉宽=0.2秒的脉冲信号,本设备用它输出给V313.1,做置“月、日”命令信号。见主程序的网络16程序。

(4)、OUTC:为按C键发出的脉宽=0.2秒的脉冲信号,本设备用它输出给V313.2,做置“班、圈数”命令信号。见主程序的网络17程序。

(5)、OUTE:为按E键发出的脉宽=0.2秒的脉冲信号,本设备用它输出给V313.4,作为打印命令信号。见主程序的网络8程序:用V313.4的前沿沿将V311.0=1,V311.0=1输送给SBR-4,使SBR-4执行打印程序。

(6)、OUTF:为按F键发出的脉宽=0.2秒的脉冲信号,本设备用它作清零用,即使OUT3=0。

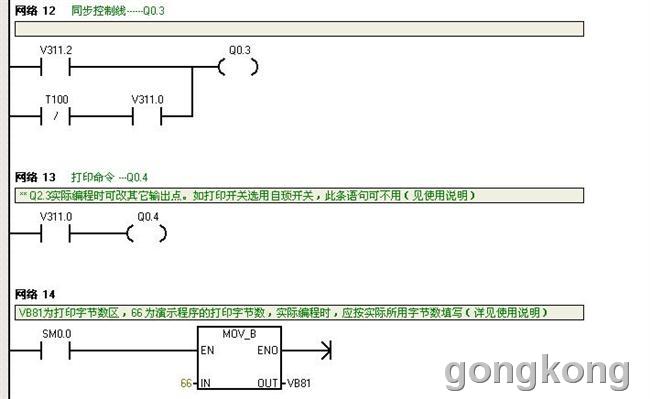

2、SBR-4子程序的使用与编程:

SBR-4子程序为显示与打印组件的运行程序,它以功能块的形式出现。使用时只需调用它的功能块,再填写该功能能块所需要的输入与输出条件,就完成对它的编程,见下图:

该程序中应填写的数据有:

MD24:为已转换为BCD码的累计流量值,送入此块,在未按键盘时,此数据时时在累计流量显示器显示。

MD4:为已转换为BCD码的瞬时流量值,送入此块,在未按键盘时,此数据时时在瞬时流量显示器显示。

&VB100:为打印数据首址

VD90:存放打印数据的指针地址

VB81:打印数据字节数

V310.1:接显示、打印组件的时钟线(SCL)

V310.4:接显示、打印组件的累计流量数据线(STA1)

V310.6:接显示、打印组件的瞬时流量数据线(STA2)

V311.2:接显示、打印组件的同步控制线。

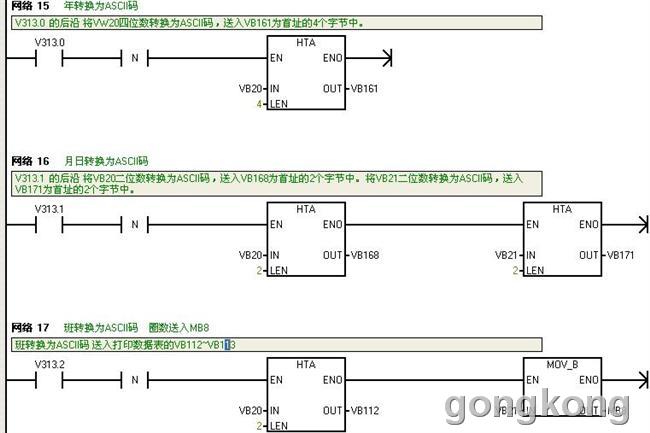

六、打印数据表的编写

本程序对打印数据的编程非常简单:在主程序编写一条传送指令(见网络8),在网络5的SBR-2块的OUTE输出端填写 V313.4,再在中断程序里的SBR-4块的输入点(Sin1)填写V310.0位变量,即完成打印的编程。程序动作是这样进行的:

按一下键盘组建的E键,其SBR-2功能块的OUTE立刻输出一个打印命令脉冲,输送给V313.4,V313.4使V310.0=1,再传送给SBR-4的Sin1输入点,SBR-4的程序立刻按规定的格式进行打印输出。

本程序的打印数据格式是这样编写的,数据首址定为VB100,指针地址存储区为VD90,打印数据所占字节数为VB81,对打印编程只填写这3个数据就行。打印输出的格式为:

测试记录

2012 年 02 月 15日

瞬时流量: 0121.0 Kg / S

累计流量: 01325798 K g

测试: 3 班

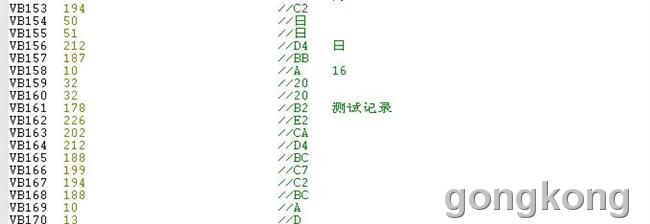

打印数据表见下表:

用PLC做成的皮带秤比用单片机做成的皮带秤抗干扰性好,而且PLC同时还可做其它控制用。在既作设备的程序控制又作皮带秤计量时, 可选用继电器触点输出的 PLC作设备程序控制,增加一个晶体管输出的扩展输出模块,用它替换图一的Q0.0~Q0.4及Q0.7的输出,将使皮带秤的设计成本变的更低,而且皮带秤的计量数据就在PLC内,不需通讯传递。

本文到此结束,如有不妥之处请给于指正,谢谢大家!

楼主最近还看过

wyb2866255网友的这个设计很新颖,也很见功夫。但从商业角度讲,这种设计方案性价比不高。因为如果要成本最低,则全部用单片机开发,既然用了PLC,则周边用自制外设,成本上降不了多少,反而影响设备档次。以这个皮带秤为例,如果选西门子品牌,则最佳搭配为S7-224XP+SMART700触摸屏,微打通过RS485与PLC联。档次一下上去了,设备多卖不少钱,足以抵消硬件成本的增加。如果采用台达EX2+文本,成本还能降低,应该接近自己开发的外设了。

但作为学生的试验课题,或者业余爱好,wyb2866255网友的方案还是很好的。

从事自控多年,越来越感觉到随着PLC、触摸屏技术的发展,性能越来越高,价格越来越低,自己开发控制器硬件的必要性越来越小,重点应放在对设备工艺流程的深入了解和PLC程序的优化上,也就是说,软件是重点。

回复本条

-

谢谢1楼的建议!这里谈谈几点看法,如有不妥之处请给于指正:

1、本设计方案早在80年代初,就已用COS集成电路与单片机设计成电子皮带秤,并鉴定投产。证明此设计构思是正确的,可行的。本文发表的目的之一就是介绍这种设计构思,即用测速发电机供传感器电源,可使传感器的输出信号与称重信号和皮带运行速度信号的乘积成正比,即与瞬时流量成正比,这样仪表就不用再测速度信号只需测称重传感器的一个信号就可以了,从而简化了电路设计与运算程序。

2、本设计是用PLC设计皮带秤,为什么要用自制的低价格的组件,目的是有一定的市场竞争力,现有的皮带秤仪表为1000~2000元一台,如选用PLC+触摸屏+模拟量输入模块,虽说档次上来了,但使整机造价要高于皮带秤仪表的2~3倍以上,这就会失去市场的竞争力。而触摸屏显示面积小,无论是显示的数字,或做成的虚拟键盘都太小,不太适应恶劣的现场的现场操作。本设计所选用的显示数码大小及键盘尺寸,可根据用户要求去做,其显示器、键盘、打印机都可镶在操作台的面板上,方便操作者,使操作简单直观,由于只用I/O点少的PLC(可选用国产),使整体造价与皮带秤仪表相当,由于PLC抗干扰比仪表好,可提高市场的竟增力。

3、如在用PLC做系统控制的现场,需安装一台皮带秤做称重控制用。在此种情况下,用此方案作出的皮带秤要比选用现有的皮带秤仪表显得有优越性:它不需另购PLC,只需购买一块8点晶体管输出的扩张块(几百元)与PLC连接,其称重程序可做成一个功能子程序,加入PLC的程序里,而且称量数据就在PLC中,不许通讯传递,直接调用就可。

回复本条

-

师傅你好,这里有个类似的应用,http://blog.china.com/u/120627/538987/201207/9853227.html

称重厂家如果用基于PLC的仪表,他怎么卖高价,赚取暴利呢,我想称重仪表厂家早就知道在一般精度要求不高的场合,plc完全可以取代他的仪表,因为他们对算法,控制模型都是研究的很透彻的了,但是为了钱,称重厂家都心照不宣。

回复本条

-

- AD-4401称重传感器重量指示迅...

[1650]

[1650] - 自动配料的称量方式有很多种

[1344]

[1344] - 混凝土搅拌站(楼)微机配料软...

[794]

[794] - 称重算法

[512]

[512] - 力传感器与称重传感器区别

[1904]

[1904] - S7-200自动配料问题,高手给支...

[554]

[554] - 有关电子皮带秤的诸多别名

[488]

[488] - 配料系统解决方案

[686]

[686] - 自动称重饲料包装装置的PLC控...

[892]

[892] - 沥青搅拌站自动配料系统的设...

[504]

[504]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选