LabVIEW仪表自动校准系统 点击:102 | 回复:1

过程仪表校验仪作为工业测控领域的关键计量设备,其性能准确性直接影响生产流程的稳定性。依据相关校准规范,单台仪表校准需覆盖 10 余种项目,涉及接线切换、多参数设定、海量数据采集与处理等环节,每个测试点需重复读数 10 次,累计数据量超 800 个,传统人工校准耗时长达 30-40 分钟,且易受人为操作误差、人员状态波动等因素影响。

同时,现有校准方案存在明显局限:部分厂商的自动校准系统仅适配自有产品,兼容性不足;主流数字仪表校准技术多聚焦于万用表、标准源等设备,难以应对过程仪表校验仪复杂的接线类型与多协议通信需求。基于 LabVIEW 平台的全自动校准系统,实现多型号仪表兼容、全流程无人干预、高精度数据处理,同时满足计量检测机构的多样化校准需求。

系统构成

(一)硬件架构协同设计

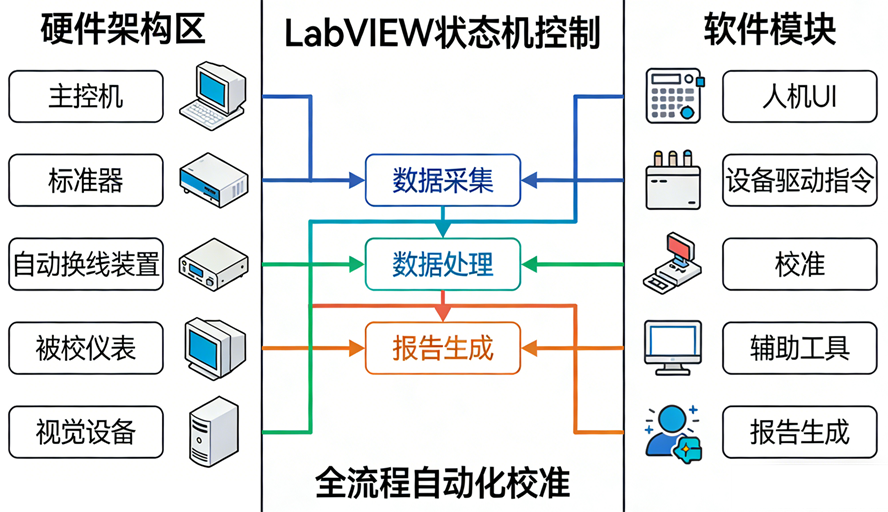

系统由主控机、标准器(多功能校准源、数字多用表)、自动换线装置、被校仪表及视觉设备组成,LabVIEW 作为核心控制中枢,承担硬件调度、数据交互与流程管控核心职责:

多设备通信整合:通过 LabVIEW 的 VISA 接口技术,统一适配 GPIB、串口、USB、GigE、Modbus TCP 等多种通信协议,解决不同厂商仪表、标准器及换线装置的协议兼容问题,无需额外开发专用通信模块。

硬件状态实时监控:借助 LabVIEW 的硬件驱动封装能力,为各设备编写专属驱动程序,实现初始化、功能指令下发、状态反馈等全流程控制,同时通过视觉设备的 GigE 驱动接口,实时捕捉校准过程中的仪器显示画面,为质量追溯提供可视化依据。

(二)软件模块与 LabVIEW 核心特性应用

模块化架构设计:基于 LabVIEW 的图形化编程优势,将系统划分为 5 大核心模块,模块间通过自定义用户事件实现通信,避免子程序执行时主程序卡死,优化 CPU 资源分配:

人机 UI 模块:提供直观操作界面,支持仪表型号选择、校准参数配置、启动 / 暂停 / 停止等控制指令,实时显示校准进度条、当前步骤及视觉画面,配备专属报错模块,快速定位接线错误、设备异常等问题。

设备驱动指令模块:集成所有硬件驱动,封装测量控制、输出调节、数据读取、不确定度计算等核心功能,LabVIEW 的函数库简化了复杂算法的实现,确保指令下发与数据反馈的实时性。

校准模块:采用 LabVIEW 状态机编程模式,将校准流程拆解为接线、校准、退线、报告生成、暂停等多个状态,支持 14 种校准状态的自动化流转,针对无需接线切换的功能项,可直接跳转至下一校准状态,大幅缩短流程耗时。

辅助工具模块:利用 LabVIEW 的数学运算与数据处理能力,实现热电阻 / 热电偶的电阻 - 电压 - 温度转换、不确定度计算中的小数位自适应保留等功能,提升数据处理精度。

报告生成模块:自动整合校准数据与基本信息,通过 LabVIEW 的 Excel 报表生成功能,一键输出标准化校准报告,无需人工二次整理。

全流程自动化控制:LabVIEW 的流程控制能力贯穿校准全周期,按下启动按钮后,系统自动执行接线、校准项目执行、退线、下一项接线的循环流程,直至所有项目完成;暂停指令触发时,系统在当前校准项目完成后进入待命状态,停止指令则触发退线动作后终止程序,确保流程安全性与灵活性。

应用效果

(一)效率与精度双提升

耗时大幅缩减:通过 LabVIEW 的并行处理与状态机优化,单台仪表平均校准耗时从人工的 44 分钟压缩至 21 分钟,其中校准数据记录环节从 33 分钟缩短至 19 分钟,数据处理环节从 5 分钟降至 1 分钟以内,整体效率提升超 30%。

校准精度可靠:系统校准结果与第三方检测机构数据高度吻合,直流电压、电流、电阻等关键参数的实测值与标准值偏差均控制在产品技术指标范围内,不确定度评定符合 CNAS 认可要求,消除了人工读数、计算带来的误差。

(二)核心优势总结

兼容性强:LabVIEW 的多协议适配与驱动封装能力,使其支持多种型号过程仪表校验仪校准,无需针对单一型号单独开发系统,满足计量检测机构的多样化需求。

稳定性高:全流程无人干预设计,避免人员状态波动影响,系统可连续不间断运行,较人工校准的稳定性显著提升。

易用性突出:LabVIEW 的图形化编程降低了系统维护门槛,工程师可通过界面直观调整校准参数、修改状态机流程,无需深入编写底层代码。

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选