信号穿越“炼狱”:PROFIBUS光纤转换钢渣处理智能跃迁 点击:89 | 回复:0

信号穿越“炼狱”:PROFIBUS光纤转换钢渣处理智能跃迁

1. 项目背景:传统钢渣处理的通信之痛

在大型钢铁联合企业,钢渣处理是炼钢后端关键且环境复杂的环节。我公司某大型钢厂原有的钢渣破碎、磁选、输送生产线,其控制系统核心采用西门子S7-400系列PLC,现场分布式I/O站及关键设备(如变频器、称重仪表)则通过PROFIBUS-DP网络连接。然而,传统铜缆PROFIBUS网络在延绵数百米的处理线上暴露明显短板:一是长距离(超过300米)导致信号衰减与质量不稳定;二是强电磁干扰(来自大功率破碎机、行车电磁吊)频繁造成通信中断或误码;三是厂区地形复杂,跨道路、铁路的布线存在安全与维护难题。这些通信“肠梗阻”直接导致生产线急停频发、数据采集丢点,制约了处理效率与自动化水平的进一步提升。

2. 解决方案:光纤转换破局,构建高速信息通道

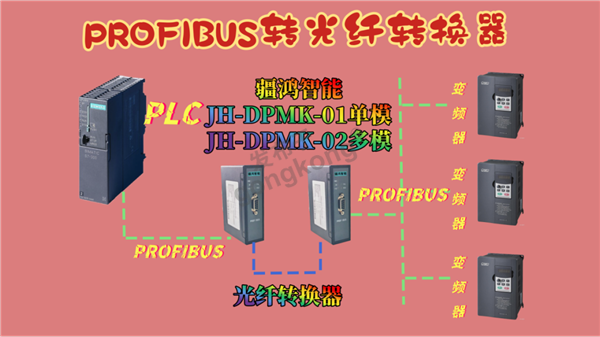

针对上述痛点,我们摒弃了单纯放大信号或加装中继器的传统思路,创新性地引入PROFIBUS光纤转换器作为核心通信介质升级方案。该方案主体采用一对(或环网多台)支持PROFIBUS-DP协议的光电转换器,在PLC主站与远程从站间,以光纤替代铜缆作为物理传输介质。具体配置为:在中央控制室PLC的PROFIBUS端口侧安装主站端光纤转换器,在远处分布的ET200M从站、变频器群附近安装从站端转换器,中间通过单模或多模光纤连接,构建起一个抗干扰、长距离、高可靠性的“光纤PROFIBUS骨干网”。

3. 实施过程与原理拓扑

实施过程遵循“分段改造、逐步割接”原则,确保生产影响最小化。首先,沿钢渣处理线主廊道敷设光纤冗余环网。随后,在关键站点安装防护等级达IP67的工业级PROFIBUS光纤转换器,其内置协议芯片能无缝兼容西门子PLC的PROFIBUS协议栈,无需更改PLC原有硬件组态与用户程序,实现了“透明传输”。

拓扑结构简示如下:

> 西门子S7-400 PLC (主站) —(PROFIBUS DP铜缆)—> 主站端光纤转换器 —(单模光纤,最长20km)—> 从站端光纤转换器A —(短DP线)—> 远程从站/变频器群A

> |

> (光纤冗余链路)

> |

> 从站端光纤转换器B —(短DP线)—> 远程从站B

其核心原理在于:光纤转换器在发送端将PLC发出的、基于RS-485电气标准的PROFIBUS DP信号,转换为光信号进行长距离、抗干扰传输;在接收端则将光信号精准还原为标准的DP电气信号,送达现场从站。整个过程如同为PROFIBUS通信架设了一条“信息高速公路”,物理层彻底隔离了地环流与电磁干扰。

4. 应用效果与协议适配价值

项目实施后,效果立竿见影:

可靠性飞跃:通信故障导致的非计划停机率下降超90%。即便在大型设备启停瞬间,网络通信依旧稳定。

数据完整性保障:关键工艺参数(如流量、压力、电机电流)采集连续率达99.99%,为过程优化与高级分析奠定基础。

维护成本降低:光纤网络免除了接地、屏蔽难题,线路检查与维护工作量锐减。

扩展灵活性增强:光纤网络的超长距离特性为未来生产线延伸或新增监测点提供了便利。

在通信协议适配方面,本项目成功的关键在于所选光纤转换器对PROFIBUS-DP协议的完整透明支持。它完美适配了西门子PLC的周期性数据交换机制与MS0/MS1/MS2报文格式,确保了GSD文件定义的从站特性(如诊断、参数分配)在光纤网络中完整保留,实现了从电气层到数据链路层的无缝衔接。

5. 行业推广与前景展望

本次实践为钢铁、矿山、水泥等流程工业在恶劣电磁环境下改造传统现场总线网络提供了宝贵范例。随着工业互联网与智能制造推进,老旧产线的数字化改造需求旺盛。PROFIBUS光纤转换器方案以其高性价比、改造便捷性和卓越的可靠性,有望成为连接传统自动化设备与新型光纤骨干网(如工业以太网)的关键桥梁。展望未来,集成诊断功能、支持PROFINET与PROFIBUS双协议转换的智能型光纤设备,将进一步推动工业网络向全光纤、高带宽、扁平化架构演进。

总结:创新驱动,价值为本

本次钢渣处理环节的通信改造,并非简单设备替换,而是一次以光纤介质创新应用为核心,直击工业现场通信痛点的系统性优化。它彰显了自动化工程师在面对复杂工况时,通过创造性应用成熟技术(PROFIBUS协议)与先进介质(光纤),实现老旧系统性能跃升的工程智慧。其创新性体现在:以最低的架构改动成本,实现了网络抗干扰能力与传输距离的突破性提升,为传统工业场景的数字化转型提供了一条务实、高效、可复制的路径,深刻诠释了“适用即创新”的工程哲学。

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选