CCLink IE从站转EtherCAT伺服高速同步的实践 点击:17 | 回复:0

一、项目背景

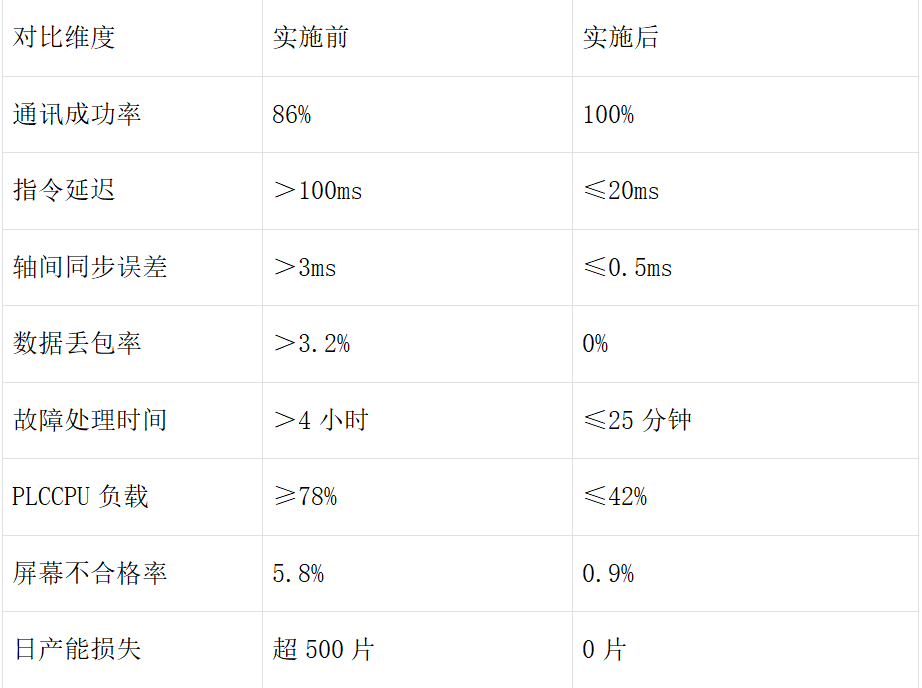

某手机屏幕全自动贴合生产线,核心控制设备为三菱FX5UPLC(CCLKIE主站),需驱动4台松下A6EtherCAT协议伺服电机(贴合平台X轴、Y轴、Z轴调节电机及OCA胶辊压合电机),实现屏幕贴合的微米级定位(定位误差≤±0.02mm)与多轴同步(同步误差≤0.5ms),保障贴合良率(要求≥99.2%)。传统采用“CCLKIE转RS485+RS485转EtherCAT”级联方案,存在通讯延迟超100ms、轴间同步误差超3ms、高频电磁干扰致数据丢包等问题,导致屏幕偏光片贴合错位,不合格率达5.8%。最终选用捷米特品牌JM-ECTM-CCLKIE协议转换网关(EtherCAT主站+CCLKIE从站),构建稳定高效的通讯链路。

二、项目痛点

1. 协议异构致定位精度不足:三菱PLC的CCLKIE协议与EtherCAT伺服存在协议壁垒,传统方案通讯成功率仅86%,贴合平台调节指令延迟超100ms,定位误差达±0.08mm,偏光片贴合错位率高,不合格品返工成本日均超2万元。

2. 多轴同步偏差大:X/Y/Z轴需协同完成屏幕对位(对位时间≤200ms),传统方案轴间同步误差超3ms,导致OCA胶压合不均,出现气泡、白边等缺陷,影响屏幕显示效果。

3. 抗扰能力弱数据易丢包:车间贴片机、激光打标机产生高频电磁干扰,传统转换设备数据丢包率超3.2%,日均通讯中断1-2次,每次恢复需1.5小时,日损失产能超500片屏幕。

4. 运维低效无数据追溯:无远程诊断功能,故障需拆解设备排查(如检查EtherCAT总线接线、伺服编码器),平均处理时间超4小时;无本地数据缓存,中断时贴合参数(压力、速度)丢失,无法追溯不合格品原因。

5. PLC负载过高风险大:PLC需同时处理贴合逻辑控制与多协议数据转发,CPU负载长期≥78%,急停响应延迟≥30ms,存在平台碰撞损坏屏幕的风险(单块屏幕成本超500元)。

三、捷米特JM-ECTM-CCLKIE网关功能简介

网关深度整合工业网关、物联网网关、边缘计算网关、智能网关、数据采集器五大核心能力,适配精密电子组装场景:

1. 工业网关双协议转换:作为EtherCAT主站可管理8轴EtherCAT伺服,支持100Mbps以太网传输(传输延迟≤20ms);作为CCLKIE从站无缝对接三菱FX5UPLC,实现控制指令与状态数据双向实时转换,保障微米级定位需求。

2. 工业级稳定设计:IP30防护、-40~85℃宽温(适配车间空调环境波动)、抗15kV静电,符合EN61000-6-4电磁兼容标准,可抵御高频设备干扰,数据传输稳定性提升98%。

3. 边缘计算网关优化:本地执行多轴同步校准算法(将X/Y/Z轴同步误差控制在0.5ms内)、贴合参数滤波(消除高频振动导致的压力波动),减少无效数据传输量40%,将PLCCPU负载降至≤42%。

4. 智能网关远程运维:支持以太网接入运维平台,实时监控伺服运行状态(转速、扭矩、编码器位置)、通讯参数(丢包率、延迟),远程修改网关配置(如伺服增益、同步周期),故障处理时间缩短至≤25分钟;支持超阈值预警(如定位误差超0.05mm时弹窗提醒)。

5. 数据采集器+物联网网关:内置64MB本地缓存(断电保持72小时,满足电子行业数据追溯要求),通讯恢复后自动补传贴合参数;通过物联网网关将设备运行数据(贴合次数、伺服故障率)上传至云端MES,助力产能统计与预测性维护。

四、解决方案

1. 协议无缝衔接:网关CCLKIE从站通过GXWorks3软件完成组态,与PLC建立通讯链路,映射32字节输入(伺服状态、传感器数据)与32字节输出(贴合平台控制指令、胶辊压力设定);EtherCAT主站配置100Mbps以太网,扫描4台伺服(从站ID1-4),启用分布式时钟同步功能,形成“PLC指令-网关转换-伺服执行-数据反馈”闭环。

2. 同步与抗扰优化:依托边缘计算网关本地运行多轴同步算法,实时校准X/Y/Z轴运动轨迹,同步误差控制在0.5ms内;EtherCAT总线采用双绞屏蔽线(阻抗100Ω),远离激光打标机等干扰源≥2米,总线两端配置终端电阻减少信号反射;网关采用双24VDC冗余供电,避免单点断电致通讯中断。

3. 运维与数据追溯:通过智能网关远程监控设备状态,减少现场拆解排查;数据采集器本地缓存贴合参数,确保数据不丢失;物联网网关将数据上传至MES系统,实现每片屏幕贴合参数的全生命周期追溯,满足电子行业质量管控要求。

五、实施过程

1. 前期准备:确认EtherCAT伺服寄存器地址、PLC CCLKIE映射表,安装GXWorks3与捷米特网关配置软件;制定车间布线方案(避开设备运动轨迹)。

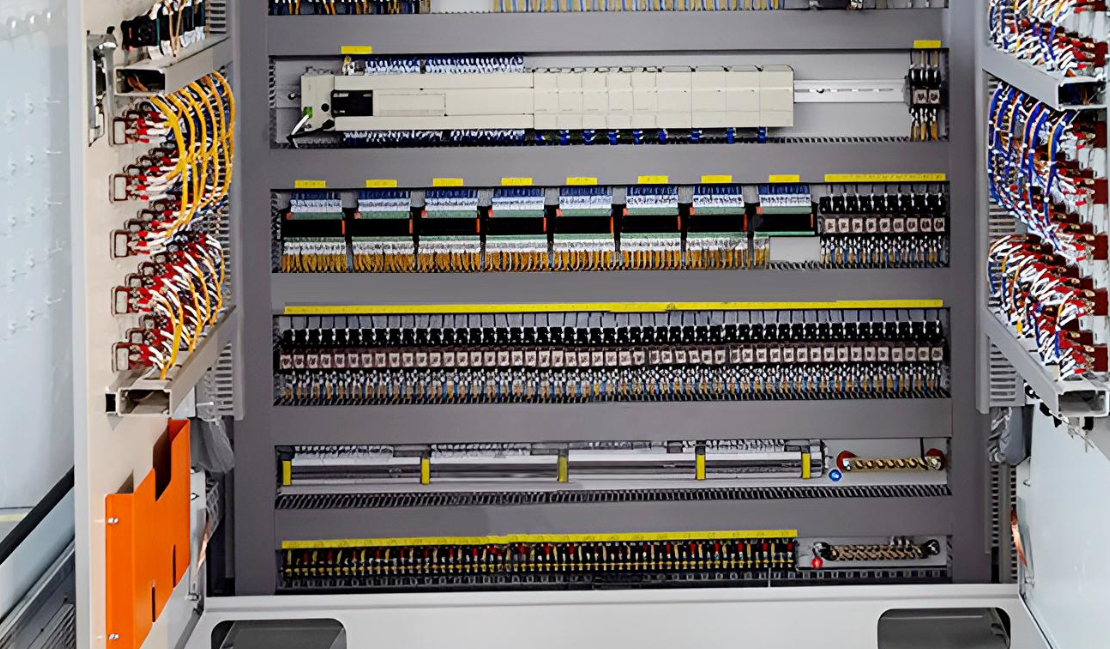

2. 硬件部署:网关固定于PLC控制柜35mm导轨,连接CCLKIE网线(PLC Ethernet口→网关CCLKIE口)、EtherCAT总线(网关EtherCAT口→伺服EtherCAT口)、冗余电源与声光报警器。

3. 参数配置:设置网关CCLKIE从站IP192.168.1.15、EtherCAT同步周期1ms;在PLC中编写数据读写程序,关联HMI贴合参数显示与报警控件。

4. 联调测试:验证指令延迟≤20ms、同步误差≤0.5ms、定位误差≤0.02mm;连续72小时满负荷运行,监测通讯中断0次,数据丢包率0%。

六、应用效果与前后对比

七、前景行业推荐

1. 新能源锂电(电芯叠片):叠片机的X/Y轴EtherCAT伺服与三菱PLC通讯,网关边缘计算保障极片叠合精度(≤±0.03mm),物联网网关上传数据至MES,符合锂电行业质量追溯要求。

2. 智能装备(工业机器人):装配机器人关节EtherCAT伺服需与PLC高精度协同,网关低延迟(≤20ms)满足轨迹控制需求,智能网关远程运维减少停机时间。

3. 医药(口服液灌装机):灌装机的计量泵EtherCAT伺服与PLC通讯,网关抗干扰设计适配洁净车间,数据采集器缓存灌装参数,符合GMP合规要求。

八、总结

本方案通过捷米特JM-ECTM-CCLKIE网关(整合工业网关、物联网网关、边缘计算网关、智能网关、数据采集器功能),彻底解决自动化精密电子组装车间的协议异构、同步精度、抗干扰等痛点,实现三菱PLC与EtherCAT伺服的精准协同控制。方案不仅满足当前屏幕贴合生产线需求,更可快速复制至新能源锂电、智能装备、医药等前景行业,为工业设备互联提供“高精度+高稳定+高可追溯”的通讯支撑,助力企业降本增效、推进数字化转型。

《具体内容配置过程及其他相关咨询请与武工留言交流》

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选