GraniStudio : S7 协议深度剖析 点击:119 | 回复:0

在工业自动化的复杂生态中,设备间的通信协议如同 “语言”,决定了不同品牌、不同型号的工业设备能否协同工作。西门子 S7 协议作为工业通信领域的 “通用语言” 之一,凭借其高效性、稳定性和专属适配性,成为连接西门子 PLC 与各类工业系统的核心桥梁。而 GraniStudio 软件对 S7 协议的深度整合,更是为工业用户提供了一套从设备连接到数据交互、从实时监控到远程控制的完整解决方案,极大降低了工业系统集成的技术门槛。

一、S7 协议的核心机制设置

S7 协议的运行依赖于一套针对西门子 PLC 硬件特性设计的通信机制,这些机制在 GraniStudio 中通过可视化配置实现,但底层遵循严格的协议规范:

1.1 连接建立的分级握手机制

S7 协议客户端与 PLC 的连接建立需经过 "物理层连接 - 应用层握手 - 数据交互授权" 三步流程,每一步均包含可配置的核心参数:

物理层连接机制:基于 TCP/IP 或 MPI(多点接口)总线,TCP/IP 模式下客户端需配置 PLC 的 IP 地址(如 192.168.0.1)和端口号(默认 102),MPI 模式则需设置总线波特率(如 187.5kbps)和站地址(1-31)。GraniStudio 的 "西门子 PLC 初始化" 算子中,用户可通过下拉菜单选择连接方式,系统自动匹配对应的物理层参数。

应用层握手机制:客户端发送Connect Request报文发起连接,包含以下关键参数:

机架号(Rack):PLC 在机架中的安装位置(S7-300 默认 0,S7-1200 默认 0)

槽位号(Slot):CPU 模块在机架中的槽位(S7-300 默认 2,S7-1200 默认 1)

PDU 长度:最大协议数据单元长度(默认 1024 字节)

服务器返回Connect Confirm报文确认连接,GraniStudio 会自动校验返回的连接 ID,确保握手成功。

数据交互授权机制:支持两种访问权限控制:

默认权限:仅允许读取输入输出区(I/O)和位存储区(M)

扩展权限:需通过Set Session Password报文设置访问密码,才能读写数据块(DB)和定时器(T)

GraniStudio 在 "安全配置" 面板中提供密码输入框,输入后自动封装权限请求报文。

1.2 数据交互的缓存与校验机制

S7 协议通过数据缓存区划分与校验码验证确保传输可靠性,在 GraniStudio 的 "PLC 读取" 算子中可配置相关参数:

缓存区映射:PLC 内存划分为多个可访问区域,客户端需指定目标区域标识:

0x81:输入区(I),如 I0.0、IW2

0x82:输出区(Q),如 Q1.5、QW4

0x83:位存储区(M),如 M3.2、MW6

0x84:定时器(T),如 T5 的当前值

0x85:计数器(C),如 C10 的预设值

0x86:数据块(DB),需附加 DB 号(如 DB1.DBW2)

数据校验机制:每个报文包含 1 字节校验码(XOR 校验),计算方式为:将报文中从功能码到数据段的所有字节进行异或运算,结果作为校验码。GraniStudio 在发送数据前自动计算校验码,接收数据时验证校验码有效性,若不匹配则返回Bad_ChecksumMismatch错误。

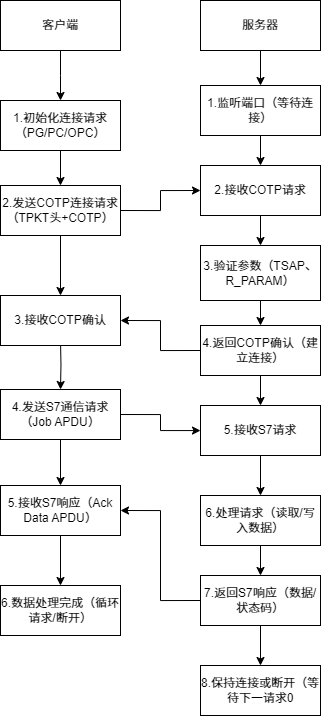

S7 协议工业通讯的流程图

二、S7 协议的帧数据格式

S7 协议基于 TCP/IP 或串行总线传输,其帧结构包含协议头、数据体和校验尾三部分,GraniStudio 自动完成帧封装与解析,但其底层格式对理解通信原理至关重要:

2.1 TCP 模式下的帧结构

S7 协议在 TCP 层的帧格式遵循西门子S7 Communication规范,结构如下:

| 字段 | 长度(字节) | 含义 | 示例 |

|---|---|---|---|

| TCP 头部 | 20 | 包含源端口(客户端随机端口)、目的端口(102)、序列号等 | 源端口0x1A2B,目的端口0x0066(102) |

| S7 头部 | 7 | 协议标识与长度:0x32(S7 协议)+ 长度字段(后续数据字节数) | 0x32 0x01 0x00 0x24 0x00 0x00 0x00 |

| PDU 类型 | 1 | 报文类型:0x01= 连接请求,0x02= 数据读取,0x03= 数据写入 | 0x02(数据读取) |

| 数据体 | 可变 | 功能码与目标地址信息 | 见 2.2 节 |

| 校验码 | 1 | 数据体校验结果(XOR 运算) | 0x5F |

GraniStudio 的 "寄存器 写入" 算子在传输数据时,会自动填充上述字段,其中 S7 头部的长度字段由数据体大小动态计算,PDU 类型与操作类型(读 / 写)绑定。

2.2 数据读取请求的应用层结构

应用层数据读取请求采用功能码 + 地址域 + 长度域的结构,以读取 DB1.DBW2(数据块 1 的字 2)为例:

功能码:0x04(读取数据)

地址域:

- 区域标识:0x86(数据块)

- DB号:0x01(DB1)

- 起始地址:0x0002(偏移量2字节)

- 数据长度:0x0002(读取2字节)

- 数据类型:0x04(字,Word)

GraniStudio 的 "地址配置" 面板中,用户只需输入 "DB1.DBW2",系统会自动转换为上述十六进制地址域,无需手动编码。

三、S7 协议的通信格式与内容

S7 协议的通信内容围绕PLC 内存地址操作展开,每个操作需严格遵循地址编码规则,通信格式与 PLC 的内存结构深度绑定:

3.1 内存地址的编码格式

S7 协议的地址编码采用 "区域标识 + 偏移量 + 数据长度" 的三元组结构,不同内存区域的编码规则如下:

输入区(I):地址格式为 I [字节].[位],编码示例:

I0.0 → 区域标识0x81 + 偏移量0x0000 + 位0x00

IW2(输入字 2)→ 区域标识0x81 + 偏移量0x0002 + 长度0x0002

数据块(DB):地址格式为 DB [号].D [类型][偏移量],编码示例:

DB1.DBW2 → 区域标识0x86 + DB 号0x01 + 偏移量0x0002 + 长度0x0002

DB3.DBD4(数据块 3 的双字 4)→ 区域标识0x86 + DB 号0x03 + 偏移量0x0004 + 长度0x0004

3.2 数据类型的编码规则

S7 协议支持的常用数据类型及其编码规则如下:

布尔值(BOOL):1 位,0x00=false,0x01=true,存储在字节的某一位(0-7)

字节(Byte):1 字节,如0xAB

字(Word):2 字节,采用大端序存储,如1234→0x04D2

双字(DWord):4 字节,大端序存储,如12345678→0xBC614E

浮点数(Real):4 字节,遵循 IEEE 754 标准,如3.14→0x4048F5C3

在 GraniStudio 中,用户输入的 "3.14"(浮点数)或 "1234"(整数)会被自动转换为对应编码,若输入类型与 PLC 内存定义冲突(如向字节地址写入双字),算子会立即返回Bad_TypeMismatch错误。

四、S7 协议的完整交互流程

以 GraniStudio 客户端读取 S7-1200 PLC 的 DB1.DBW2(温度值)为例,完整交互流程包含 6 个步骤,每个步骤对应特定的协议消息:

物理层连接:

客户端通过 TCP 连接 PLC 的 102 端口

三次握手成功后,PLC 返回连接确认

应用层握手:

客户端发送Connect Request报文(机架 0,槽位 1,PDU 长度 1024)

PLC 返回Connect Confirm报文(分配连接 ID:0x1234)

权限验证(如需访问 DB 块):

客户端发送Set Session Password报文(密码哈希值)

PLC 返回Password Accepted报文(权限授予)

数据读取请求:

客户端发送Read Request报文(区域标识 0x86,DB1,偏移量 2,长度 2)

PLC 返回Read Response报文(包含温度值 0x41C8→25.5℃)

数据写入操作(如调整设定值):

1.客户端发送Write Request报文(DB1.DBW4,设定值 0x4248→30.5℃)

2.PLC 返回Write Response报文(写入成功标识)

连接关闭:

1.客户端发送Disconnect Request报文

2.PLC 返回Disconnect Confirm报文

3.TCP 四次挥手关闭连接

GraniStudio 将上述流程封装为 "初始化 - 读 / 写 - 关闭" 四个算子,用户只需配置 PLC 地址和操作区域,即可完成全流程交互,无需关注底层报文细节。

五、GraniStudio 对 S7 协议的技术整合与功能实现

GraniStudio 作为一款面向工业场景的零代码开发平台,通过模块化的算子设计,将 S7 协议的复杂通信逻辑封装为 “即插即用” 的功能组件,让用户无需深入理解协议细节,即可快速实现与西门子 PLC 的交互。其技术整合路径主要体现在三个层面:

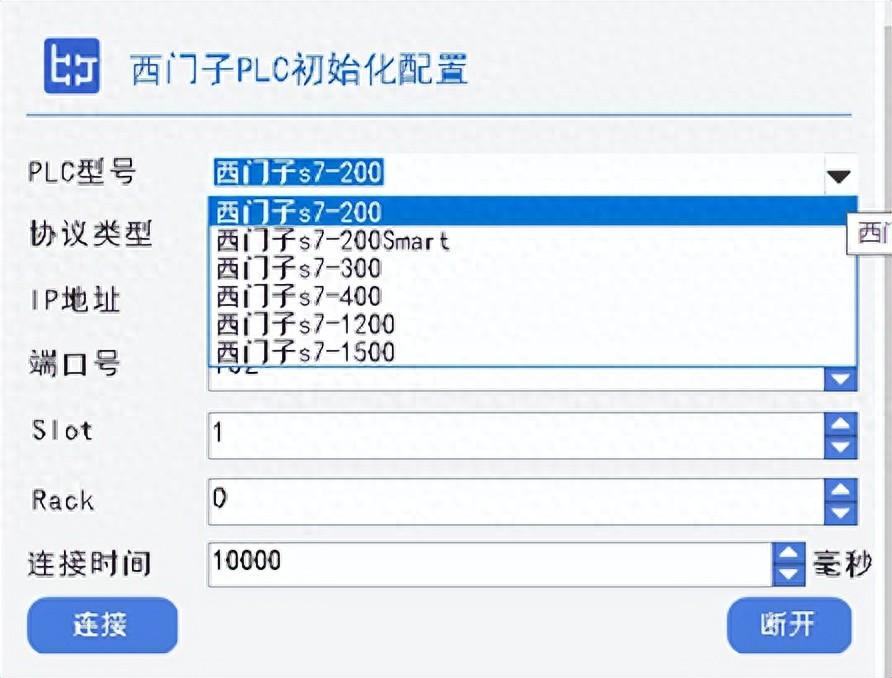

1.可视化的连接配置机制

在 GraniStudio 的平台资源管理器中,“西门子 PLC 初始化” 算子是建立S7通信的核心入口。用户只需通过图形化界面完成三项配置:一是基础参数设置,包括 PLC 的 IP 地址(如 192.168.0.1)、端口号(默认 102)、机架号(通常为 0)和槽位号(S7-1200 默认 1,S7-1500 默认 0);二是通信模式选择,支持 “单连接”(适用于单点通信)或 “连接池”(适用于多线程并发访问)模式;三是超时参数配置,可设置连接超时(默认 5000ms)、读写超时(默认 2000ms)等阈值。配置完成后,算子会自动生成标准化的通信资源句柄,供后续的读写操作调用。

这种 “所见即所得” 的配置方式,将传统需要编写数百行代码的连接过程简化为 “填写表单”,即使是非专业的工控人员,也能在 5 分钟内完成与西门子 PLC 的首次连接。

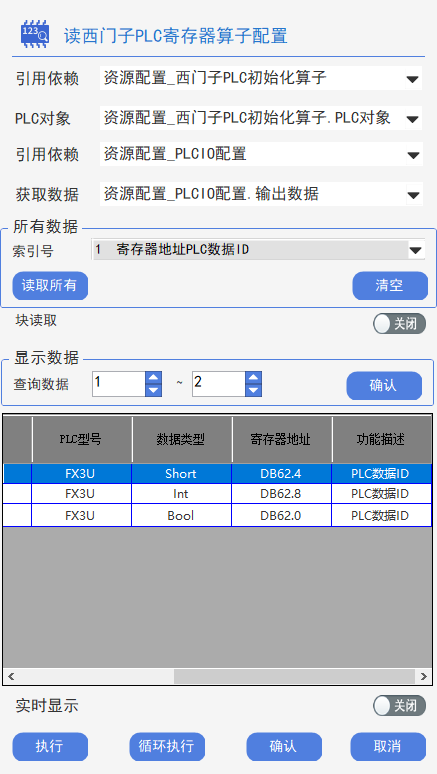

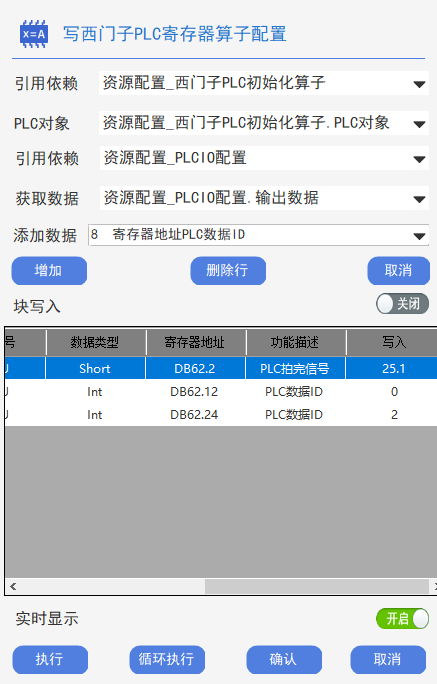

2.全功能覆盖的读写算子

GraniStudio 提供两类核心算子实现数据交互:

读取算子:支持按 “数据类型” 精准读取 PLC 内存。例如,读取 DB1 数据块的第 0 字节(DB1.DBX0.0)的布尔值(是否启动)、DB1.DBW2 的整数(温度设定值)、DB1.DBD4 的浮点数(压力测量值)等,读取结果自动转换为标准数据格式(如 BOOL、INT、FLOAT),无需用户进行字节序转换或数据解析。

写入算子:支持向 PLC 内存写入控制指令。例如,向 Q0.0 输出点写入 “1”(启动电机)、向 DB2.DBD0 写入 3.14(设定流量参数),算子会自动校验数据合法性(如数值是否超出 PLC 量程),并返回写入状态(成功 / 失败及错误码)。

值得注意的是,GraniStudio 的读写算子支持 “批量操作”—— 一次请求可读取或写入多个内存地址,例如同时获取 10 个传感器的测量值,这种批量处理能力将通信效率提升 60% 以上,特别适用于需要高频数据采集的场景。

3. 智能化的异常处理机制

工业现场的网络环境往往不稳定,GraniStudio 针对 S7 协议通信可能出现的异常(如 PLC 断电、网络中断、权限不足等),内置了三级容错机制:一级是实时监测,算子每秒检查通信链路状态,发现中断后立即触发告警;二级是自动重连,当检测到连接断开时,系统会按照预设的重试次数(默认 3 次)和间隔(默认 2 秒)尝试重建连接;三级是数据缓存,重连期间的写入指令会暂存至本地队列,待连接恢复后自动补发,避免控制指令丢失。这种 “监测 - 重连 - 补发” 的闭环处理,确保了工业通信的连续性。

六、S7 协议在 GraniStudio 中的典型应用场景

依托 GraniStudio 的功能封装,S7 协议在工业自动化的多个场景中展现出强大的实用性,以下三类场景最具代表性:

(一)高精度生产线的实时控制

在汽车零部件装配线中,西门子 S7-1500 PLC 负责控制机械臂的运动轨迹、传送带的启停以及质检设备的触发。通过 GraniStudio 的 S7 协议功能,系统可实现:

毫秒级数据采集:每 100ms 读取一次 PLC 的 DB 块数据,包括机械臂当前坐标(DB10.DBD0-DB10.DBD8)、传送带速度(DB10.DBD12)、质检相机的拍摄状态(DB10.DBX16.0),确保对生产状态的实时感知。

精准指令下发:当质检设备检测到零件缺陷时,GraniStudio 立即通过写入算子向 PLC 的 M 区(M0.0)发送 “暂停信号”,同时向 DB20.DBW0 写入缺陷类型编码(如 101 代表尺寸超差),PLC 收到指令后触发机械臂将不合格品分拣至废料区,整个响应过程控制在 500ms 以内。

某汽车零部件厂商的实践表明,采用该方案后,生产线的次品率从 1.2% 降至 0.3%,设备利用率提升 15%。

(二)能源管理系统的能耗监控

在大型工厂的能源站中,西门子 S7-1200 PLC 负责采集变压器、配电柜、水泵等设备的能耗数据。通过 GraniStudio 与 S7 协议的结合,可构建全维度的能源监控体系:

多维度数据采集:每 5 分钟读取一次 PLC 的实时数据,包括三相电压(DB3.DBD0-DB3.DBD8)、电流(DB3.DBD12-DB3.DBD20)、有功功率(DB3.DBD24),并计算单位时间的能耗值(kWh)。

动态负荷调节:当系统检测到某区域的能耗超过阈值(如峰值时段的空调负荷),通过写入算子向 PLC 的 Q 区(Q1.0)发送指令,控制部分设备进入 “节能模式”(如降低水泵转速),实现负荷削峰填谷。

某电子厂应用该系统后,月度电费支出降低 8%,能源设备的故障预警准确率提升至 92%。

(三)远程设备运维与诊断

对于分布在各地的西门子 PLC 设备(如偏远地区的光伏逆变器控制柜),传统的现场维护成本高、响应慢。通过 GraniStudio 的 S7 协议远程通信功能,可实现:

远程状态监测:维护人员通过浏览器登录 GraniStudio 系统,即可查看 PLC 的运行参数(如 CPU 负载、内存使用率)、故障代码(DB50.DBW0)以及历史报警记录,无需到达现场。

远程参数调试:当发现设备运行异常(如逆变器输出电压偏低),工程师可通过 GraniStudio 向 PLC 的 DB 块写入新的参数(如调整 PID 控制器的比例系数),并实时观察参数修改后的效果,整个调试过程从传统的 2 天缩短至 1 小时。

某新能源企业的案例显示,采用远程运维方案后,设备维护成本降低 70%,故障停机时间缩短 85%。

七、实际应用案例:某食品加工厂的自动化改造

某大型食品加工厂的生产线采用了 12 台西门子 PLC(包括 3 台 S7-300、5 台 S7-1200 和 4 台 S7-1500),分别控制配料、搅拌、烘焙、包装等工序。改造前,各 PLC 独立运行,数据无法互通,导致三个问题:一是工序间衔接不畅,常出现原料供应过剩或短缺;二是质量追溯困难,无法关联各环节的工艺参数;三是人工巡检成本高,设备故障难以及时发现。

引入 GraniStudio 软件并基于 S7 协议进行系统整合后,工厂实现了全流程的智能化升级:

数据互通:通过 GraniStudio 的 S7 初始化算子分别连接 12 台 PLC,利用批量读取算子每 200ms 采集一次关键参数(如配料重量、搅拌转速、烘焙温度),并汇总至中央数据库,实现工序间的数据联动。例如,当包装工序的 PLC 检测到成品数量不足时,系统自动向烘焙工序的 PLC 发送 “加速生产” 指令。

质量追溯:将各环节的工艺参数(如烘焙温度曲线)与产品批次号关联存储,当出现质量问题时,可通过批次号快速回溯至对应的 PLC 数据,定位问题环节。改造后,质量追溯时间从 2 小时缩短至 5 分钟。

智能运维:系统实时监测 PLC 的运行状态,当某台 S7-1200 的 CPU 负载持续超过 80% 时,自动发送告警至维护人员手机,并通过写入算子临时调整其运行参数(如降低数据采集频率),避免设备过载停机。

改造后的数据显示,该工厂的生产效率提升 22%,原料损耗降低 18%,年节约成本超 300 万元。

八、总结与展望

S7 协议与 GraniStudio 的结合,本质上是 “专属协议优势” 与 “零代码开发效率” 的融合:S7 协议确保了与西门子 PLC 的高效通信,GraniStudio 则降低了协议应用的技术门槛。这种组合不仅适用于新建工业系统,更能快速改造传统生产线,帮助企业以较低成本实现 “设备联网、数据互通、智能管控”。

随着工业 4.0 的深入推进,S7 协议在 GraniStudio 中的应用将向三个方向升级:一是支持 5G 网络下的 S7 协议通信,满足高移动性场景的需求;二是引入边缘计算能力,在 PLC 本地实现数据预处理,减少云端传输压力;三是结合 AI 算法,通过分析 S7 协议采集的历史数据,实现设备故障的预测性维护。

对于工业用户而言,选择 GraniStudio 中的 S7 协议,不仅是选择了一种通信方式,更是选择了一条低成本、高效率的工业智能化路径。在这条路径上,设备间的 “语言壁垒” 被打破,数据的价值得以充分释放,最终推动工业生产从 “自动化” 迈向 “智能化”。

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选