开目三维零件工艺设计与仿真软件3DMPS 点击:221 | 回复:0

产品介绍:

3DMPS是基于MBD技术,通过识别3D数模的制造特征及尺寸信息、公差和精糙度等信息,在专家知识库智能推理技术支撑下实现自动获取制造特征的加工方法,生成零件的加工工艺过程,毛坯模型及工序中间模型,并支持与CAM集成进行加工过程仿真,使工艺人员更准确、更高效地完成加工工艺设计。从而缩短生产准备周期,提高产品质量,降低研发成本,提高市场竞争力。

(如想获取更多产品资料,可关注“开目软件”公众号或拨打027-67869829)

应用价值:

1.提升工艺设计质量和效率

>降低技术人员用工能力要求,提高工艺设计质量

>快速工艺变更与复用,减少工艺设计负担

>提高零件设计效率,降低运营成本

2.可视化指导生产

>3DMPS可实现三维零件工艺下车间, 使作业指导更直观

>基于MBD模型的零件工艺设计, 更符合现代工艺技术要求

>自动生成工序模型,提升工艺规划效率和工艺规程指导性

3.实现工艺创新

>打通设计-工艺-CAM数据流, 实现设计、工艺、制造一体化应用

>建立基于知识库的工艺设计系统,提升工艺设计、优化能力,实现工艺创新

>构建专家工艺知识库,沉淀企业工艺知识

核心功能

01、基于MBD模型的特征识别

零件模型作为三维CAPP系统的唯一数据源,包含了丰富的管理信息、几何信息和非几何信息。管理信息要准确无误的转换到三维CAPP系统中,几何信息和非几何信息要被提取后并重构成为CAPP的重要输入。在三维工艺规划阶段,重点关注零件基本信息、建模特征信息、BRep信息、标注信息等。

02、基于特征的工序模型自动

从零件模型的各种信息中分析出工艺能理解的信息,将设计意图转换为工艺要求。此模块以最小加工对象(加工特征)为关联对象,主要对零件的加工特征及其属性、尺寸进行分析。针对标注的尺寸(设计要求),通过分析将标注转化为特征的工艺属性。

03、相似件工艺复用

根据加工特征及特征属性(工艺要求),从知识库中推理出特征的加工方法(路线)以及加工余量。根据工艺编制的基本原则和工艺资源,对特征的加工方法进行重新组合编排,形成零件的加工工序(路线)。根据机床、特征、余量等从知识库中推理出每道工步的刀具和加工参数。通过上述的特征加工工步推理、零件工艺编排、工步推理三个过程形成零件的加工工艺。

04、工艺智能推理

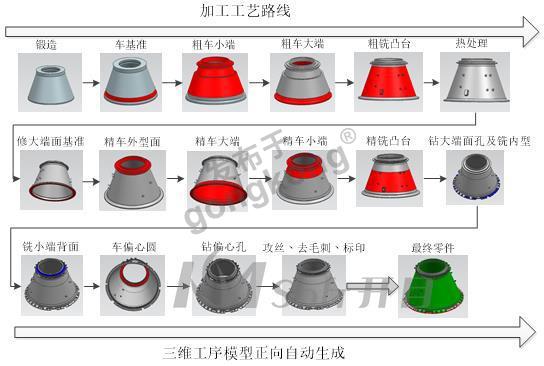

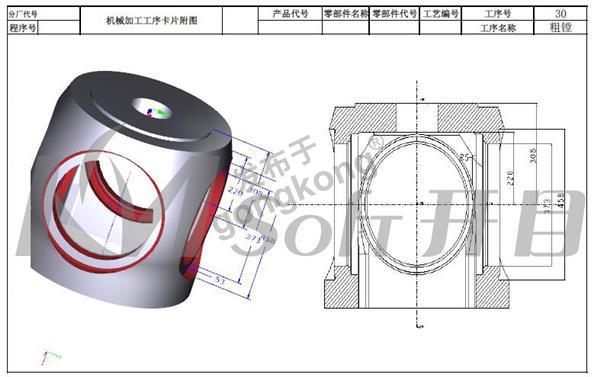

中间过程图(工艺附图或者三维过程模型)使工序的描述更为直观和精准,是工艺中重要的辅助表达。在三维工艺中,过程模型不仅作为表达的一种形式,更是工艺数据的重要组成部分。过程模型还可以用于加工过程动态仿真、加工过程性能分析、虚拟加工场景、数字化检验等具更具有参考性的模拟设计。在三维工艺设计中,最耗时的是三维过程模型的建模,如果过程模型不能快速生成,将大大降低三维工艺设计的效率。此模块的主要目标是根据工艺过程快速生成相应的三维过程模型(毛坯模型和工序模型),模型的生成包含中间尺寸的设计。

05、与CAM集成

三维工艺设计系统中,根据加工工艺对加工策略、加工刀具和加工位置进行集成,将这些工艺数据自动传递给CAM,利用CAM本身的加工仿真能力和后处理器生成刀位文件和NC代码,并将CAM中完成的加工工艺(机床、刀具、加工参数、加工策略、NC代码)回传到三维CAPP系统中。系统利用CAM的后处理器生成NC代码,并支持将代码文件关联工艺存储。

06、三维工艺输出

将工艺设计器中的结构化工艺和模型按照一定的组织形式输出为下游系统或车间所能接受的格式文件。相比传统工艺输出,三维工艺的输出最大的难点是三维过程模型的输出,3DMPS提供多种工艺输出方式,以标准的XML格式、3DPDF格式、三维工艺浏览器工艺卡片格式输出,以满足下游的各种应用。

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选