优秀案例|富唯智能复合机器人助力CNC铝块上下料 点击:116 | 回复:0

随着制造业的快速发展,CNC加工技术以其高精度、高效率的特点,逐渐成为铝块加工领域的主流工艺。然而,传统的CNC铝块上下料过程仍然面临着人工操作繁琐、效率低下、精度难以保证等问题。面对CNC铝块加工过程中上下料环节对人工的依赖和效率瓶颈,富唯智能推出了全新的复合机器人解决方案,助力CNC铝块上下料实现自动化、智能化升级。

客户痛点:

在CNC加工铝块上下料应用中,客户的痛点主要集中在以下几个方面:

痛点1.人工生产效率低

客户目前主要以人工上下料为主,传统的上下料方式通常依赖人工操作,这种方式不仅耗时较长,而且效率低下。尤其是在大批量生产的情况下,人工上下料无法满足CNC机床的高速加工需求,导致生产进度受阻。

痛点2.人力成本高

由于人工上下料需要大量的人力投入,因此会增加企业的运营成本。同时,由于效率低下和精度问题,也可能导致原材料和能源的浪费,进一步增加成本。

痛点3.产品质量难以保障

CNC加工人工铝块上下料的操作一致性难以保障,且在作业过程中存在磕碰精度损伤的风险,易造成产品的不良率增加等问题。

痛点4:劳动强度大

对于操作工人来说,长时间进行重复的上下料操作是一项繁重的体力劳动,不仅容易导致疲劳,还可能影响工人的工作积极性和健康。

痛点5:精度问题

铝块在上下料过程中需要精确的定位和固定,以确保加工精度。然而,人工操作往往存在误差,可能导致铝块位置不准确,进而影响加工质量。

解决方案

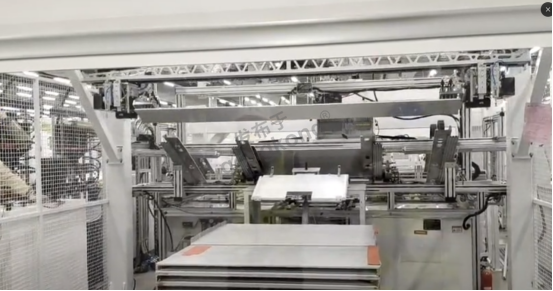

富唯智能围绕CNC加工铝块上下料的应用场景,为该企业提供了一套以AMR复合机器人核心的上下料解决方案。

在生产线布局中,左右两侧分别设置了待加工品和完成品的专用台桌,方便工作人员码放待加工品并轻松拿取完成品。

同时,复合机器人根据预设路径,结合视觉识别技术,精准地进行抓取与放置作业。AMR小车则配备了专用自动充电桩,确保在预计的满载状态下可持续作业7.5小时,并设定在电量低于20%时自动进行充电,保障生产连续性。此外,各个区域(如CNC加工区)之间的信号实现交互,整个系统采用统一集中管理,从而实现产品交替作业生产,最大化生产效率。

整体动作与信号交互流程

富唯智能复合机器人介绍

富唯智能AMR车型可负载300kg,导航精度±5mm,速度约为1m/s,满载可持续工作7.5H;协作6轴机器人负载12kg,工作范围1300mm,重复精度±0.03mm。

方案优势:

优势1:柔性自动化上下料

富唯智能的一体化AMR控制系统,具备独立执行工件精确移载任务的能力,能够灵活应对多样化的工件需求。这一系统助力工厂实现多品种、小批量的柔性自动化生产,提升生产效率与灵活性,满足现代制造业的多变需求。

优势2:安全可靠,操作简便

富唯智能复合机器人设计精巧、占用空间小,部署时灵活多变,轻松适应不同场景。其运行时无需安装围栏,极大地提升了人机协作的安全性。该机器人示教过程简易直观,界面清新友好,使得操作变得极为便利,即便没有编程基础也能迅速掌握。其模块化设计让工具端夹具更换变得自由灵活,轻松满足多样化工件的上下料需求,为生产带来极大的便利。

优势3:减少成本

富唯智能复合机器人拥有紧凑的占地面积,显著降低了现场非技术人员的部署难度。这款机器人能够实现24小时不间断作业,有效减轻一线操作工人的劳动强度,显著提升生产效率。一台机器人便能替代2至3名工人,不仅大幅减少了用工成本和运营成本,还降低了工伤意外风险,使车间管理更加高效。更值得一提的是,其投资回报周期短,为企业带来了可观的经济效益。

优势4:提高产能

富唯智能复合机器人以其卓越的重复定位精度、高效的工作速度和便捷的部署特性,完美满足了企业的技术要求,包括生产节拍和工艺流程等,从而确保了企业的安全生产。自从部署了这款机器人,该企业实现了CNC铝块上下料的完全自动化和信息化,生产效率飙升,增幅超过200%,同时产品的品质和一致性也得到了显著提升和稳固保障。

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选