应变仪在大型储气筒水压试验中的应用 点击:45 | 回复:0

压力容器出厂前一般要进行水压试验,以检验压力容器受压元件、部件的严密性和强度或整台容器系统的严密性和强度。对于一些重要的设备,还要求在水压试验时对某些部位进行应力应变测量。本文介绍了一台大型储气筒在水压加载到4.5、5.4、6.0、6.5、7.8、9.0、9.7MPa等不同压力水平时的应力、应变测试过程以及结果分析,了解其应力分布特别是焊缝处以及开孔接管附近的应力分布情况,并对试验结果与理论结果进行比较分析。

水压试验的方法和步骤

测定方法以及测点选择

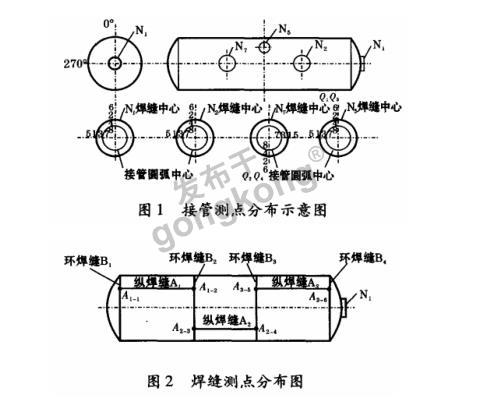

储气筒在进行水压试验之前,对其进行了外观检测,发现储气筒除了个别地方有些很小的凹坑之外,整体均较平整。该储气筒的内径为2200mm,壁厚60mm,总长10200mm,材料为16MnR钢。筒上有4个开孔接管。(见图1)

N1为封头上的人孔,N2,N5和N7为圆筒壁上的接管开孔。

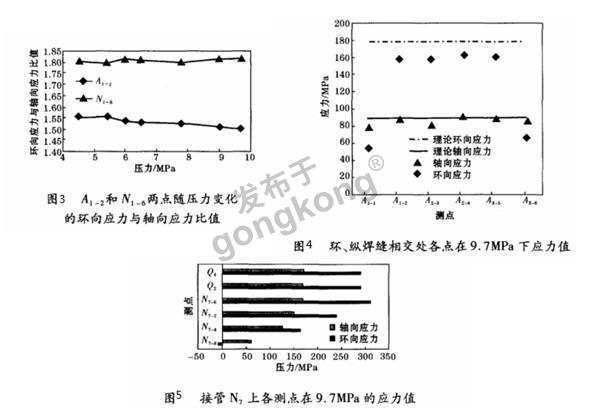

为了全面了解大型储气筒在受压后的应力分布情况,本文在水压状态下对该储气筒进行了应力测量,分别在3条纵焊缝、4条环焊缝、接管开孔处以及焊缝热影响区进行了布片。布片点说明如下(见图2):

A. 环焊缝上1点在焊缝处,3点和5点分别在焊缝中心的上下各25mm处;

B. 环焊缝、纵焊缝相交点只布一个片,如A1-1;

C. 接管开孔周围除了在焊缝中心和上下各25mm处布片外,在接管过渡圆弧中心处也布片;

D. 其他4点中,Q1、Q2两点分别距离N5、N7上的测点2位置50mm;Q3、Q4两点分别距离Q1和Q2水平弧线距离50mm。

应变仪介绍

试验中所使用的仪器采用聚航科技生产的JHYC静态应变仪,软件式操作,功能强大,可对力、扭矩、位移等物理量进行采集。应变值实时显示,实时保存,可自动生成报表。

测试步骤

A. 先对储气筒筒壁布点位置进行定位、打磨、贴片。

B. 往容器里注满水但先不加压,检查容器是否正常以及应变片是否完好。

C. 为了消除温度影响,在同种材料的试板上贴了温度补偿片,进行温度补偿;

D. 对容器进行一次0→3→0MPa的压力循环,以消除系统误差;

E. 按4.5、5.4、6.0、6.5、7.8、8.9、9.7MPa的压力水平进行应变测试,每级压力下先稳压3min,并测取数据;

F. 在9.7MPa压力下稳压30min后卸压,在卸压过程中继续测出在9.8、7.8、6.0MPa压力下的应变数据。

测试结果及数据分析

总体分析

从测试结果可以看出,所有点的压力应力曲线近似一条直线,这说明容器在1.25倍设计压力的水压试验范围内处于完全弹性范围内,无塑性变形。应力相对较高的部位主要在4个大接管即N1、N2、N5和N7部位及附近部位Q1、Q2、Q3和Q4测点,其中最大应力为N1接管的第6点部位的环向应力,在压力为9.7MPa时测得该点的环向应力为362MPa。纵向焊缝和环向焊缝各部位测得的应力相对较低,在压力为9.7MPa时各测点的应力均在200MPa以下。由筒体焊缝位置和接管开孔附近区域应力分布情况可知,由于接管开孔引起的应力集中,导致局部应力增大。

局部分析

由以上结果可知,容器的应力较大值只出现在接管开孔处,从N1-6点随压力变化的应力值可以看出,环向应力和轴向应力随压力变化近似线性关系。从图3可知,N1-6点环向应力与轴向应力比值基本在1.5,而A1-2点环向应力与轴向应力比值基本在1.8,接近2.0,这与理论值较为符合。同时处在筒体纵焊缝上的A1-2点比处在接管开孔附近N1-6点的环向应力与轴向应力比值更接近2.0,说明开孔是导致应力增大的根本原因,而它们的比值都小于2说明了焊缝也是引起应力增大的原因。

从图4可以看出,纵、环焊缝相交各点轴向应力实验值与理论值基本一致,而环向应力除了A1-1、A3-6两点处也比较接近。对于A1-1、A3-6两点,由于其位于封头和筒体的交界上,理论值应该为0,这里分别为54MPa和66MPa,考虑到焊缝引起的残余应力影响,可以认为是合理的。

图5表明,热影响区附近的应力远小于焊缝处的应力,接管圆弧中心最小甚至出现了压应力,说明焊缝金属的力学性能对应变测试有很大的影响。另外,应力的最大值不是位于焊缝中心,而是在距离焊缝中心25mm处的6点。在离焊缝更远的Q2、Q4点,应力开始减小,说明距离6点越远,应力值逐渐减小,即受接管开孔引起应力集中影响逐渐减小。

结束语

在整个测试过程中,加压过程平稳,应变片以及导线状态良好。试验结果表明,焊缝以及接管开孔引起的应力集中导致了局部应力增大,焊缝金属的力学性能对应力应变测试产生了极大的影响。试验测得大型储气筒的应力分布情况与理论分析基本接近,容器处于完全弹性范围内,它的强度设计是合理的。

楼主最近还看过

- 什么叫有功?什么叫无功?

[2172]

[2172] - 2016年12月份考试通知---IAA...

[1892]

[1892] - [公共基础] 注册电气工程师公...

[5066]

[5066] - 工控老鬼深入浅出西门子S7-3...

[52948]

[52948] - 我总结的一些plc专用词汇

[5468]

[5468] - 信捷PLC通信

[5464]

[5464] - 电气符号大全下载

[11351]

[11351] - S71200与组态王通讯读取地址

[5642]

[5642] - 请教! 普通三相异步电动机发...

[3964]

[3964] - 断路器电流参数作用的及意义

[4991]

[4991]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选