【技术笔记】电机频繁可逆控制三个方式比较 点击:296 | 回复:4

有一台旧式小型龙门刨床:2米刨台,速度约15米/分,7.5KW交流电机做正反转运转。此设备先后采用了三种控制方式。

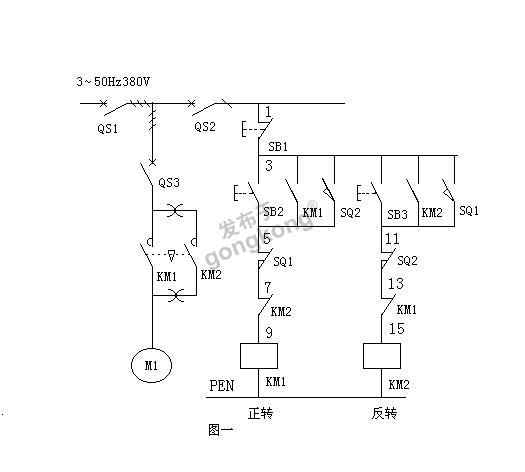

一.接触器控制:见图一。这是最初的控制方式,使用两台CJ10-40接触器,因触头熔焊和电磨损,其寿命很短,几个月就换一次触头;同时电机频繁地工作在反接制动状态,又由于刨台、工件和传动部件的惯性能量较大,而能量大部分只能转换为电机发热释放出来,所以电机发热严重,夏季不能连续运行。

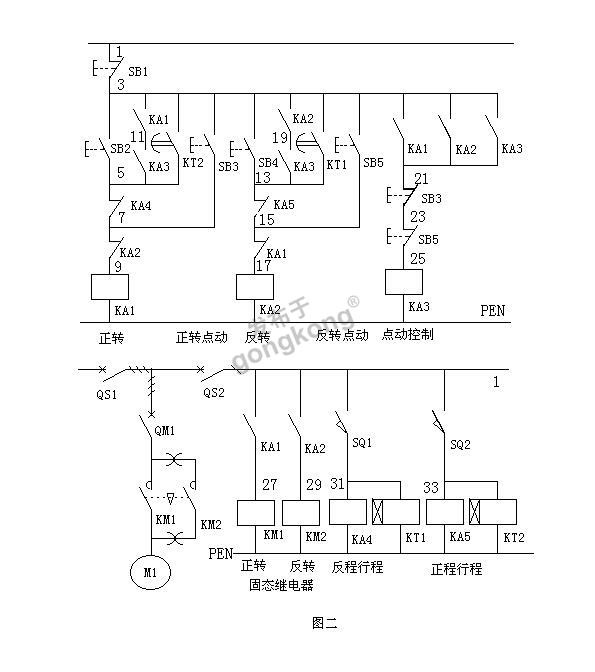

二.使用固态继电器:图二。针对出现的问题,重新设计了电路。使用固态继电器(选用AC220V控制电压)代替了交流接触器,解决了触头电寿命问题;在电路中增加了时间继电器,让刨台碰行程开关时电机断电,延时(0.5-1秒)后电机换向。正程时调整行程开关位置在刀具离开工件前(保证刀具靠惯性能离开工件),利用切削阻力消耗一部分惯性能量,使刨台减速后再换向。回程也是延时后换向。只要调整好行程开关位置和延时时间,电机发热就减少了许多,夏季可以连续运行。

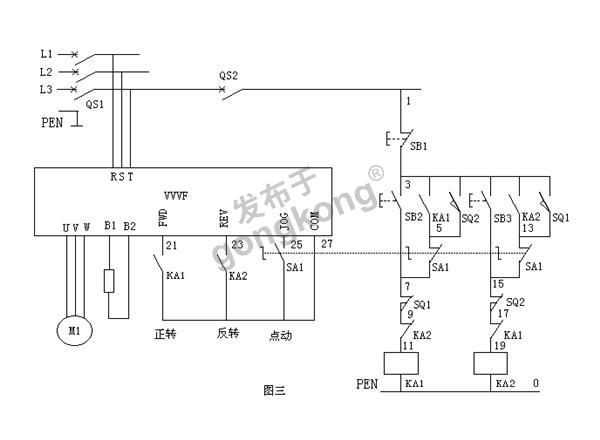

三.使用变频器(VVVF):图三。近几年VVVF的普遍应用和价格下降,使用VVVF改造旧设备成为可能。选用一台11KVA的VVVF配上制动电阻(制动单元内置),根据加工工件的不同要求,设定升、降速曲线和正、反程速度;可设成高速反程;VVVF的制动响应较快,可缩短换向时间,从而提高了工作效率。正反向切换时的惯性能量,由VVVF传给制动电阻发热释放,电机的温度可大幅度降低。所以应用VVVF是大惯量频繁正反转的最好驱动方案。

上述所有方式都是将设备运行时的惯性能量以热的形式消耗,所以只适用于小容量电机控制,在大容量电机的可逆运行中,不可采用这样的方式,因其发热量大,不经济。只能采用发电制动反馈电网的方式来实现,如轧钢机。

楼主最近还看过

- 干一辈子电气总结出来的口诀

[12553]

[12553] - 怎么样才能检测电瓶的好坏?

[41156]

[41156] - 三相电流的不平衡度的计算方...

[13487]

[13487] - 三菱PLC这样的主控指令梯形图...

[10821]

[10821] - 电机重载和空载的启动电流一...

[12956]

[12956] - 电机外壳再次接地线,主要目的...

[19518]

[19518] - 学电工的神器!电工仿真软件

[38601]

[38601] - 4平方毫米铜线到底过多少电流...

[28918]

[28918] - 装机功率是什么啊?怎么计算?...

[18035]

[18035] - 多个照明回路能否共用零线

[24531]

[24531]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选