Minitab在电子产品生产中的应用 点击:135 | 回复:0

本文论述了以Minitab为开发工具,针对某电子产品进行质量分析和控制图的绘制。质量控制图的种类很多,包括均位-极差控制图、均值-标准差控制图、单位-移动极差控制图和滑动控制图等。本文以均值-极差控制图为例进行质量控制分析。

1、绘制控制图

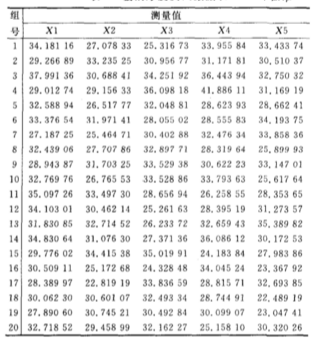

本文选取电子产品-印制电路板板面的镀铜厚度检测值进行分析,考虑到既不影响控制图精度,又不出现过多数据。随机从测试结果中抽取10个测试数据,分成5组,每组20个数据,如表1所示。

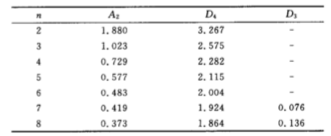

根据表2可知:取A2=0, 577,D,=2. 115.D3=0,将这些数据和参数输入到Minitab中,得到如图1所示的图形。

2、控制图的判断和分析

生产过程处于统计控制状态就是指生产过程仅受随机误差的影响,不受系统误差的干扰。产品质量满足设计要求。如果生产过程中出现系统误差时,控制图上的点就出现异常状态,或者点超出控制界线,或者点的排列出现异常,此时生产处于非统计控制状态,产品质量可能偏离了设计要求。一般来说,依据正态分布理论,满足以下规则生产处于统计控制状态,否则应对生产进行及时调整。

规则1:控制图上点超界为准,即:

①连续25点中没有1点在控制界线外:

②连续35点中最多有1点在控制界线外;

③连续10点中服多有2点在控制界线外。

规则2:控制图上点排列为准,即无以下现象:

①连续7点或更多点在中心线一侧;

②连续7点上升或下降;

③连续11点有至少10点在中心线一侧;

④连续14点有至少12点在中心线一侧;

⑤连续17点有至少14点在中心线一侧;

⑥连续20点有至少16点在中心线一侧;

⑦点发生周期性波动。

对控制图的判断分析就是依据以上条件,根据绘制控制图时取得的统计数据,判断控制图中的点是否出现不满足以上条件的异常情况。如有异常情况出现,则给出异常产生的样本范围和异常类型,此时的生产处于非统计控制状态,应及时进行调整。调整的方法依据生产条件的不同而不同。Minitab在分析数据后并没有显示“检验失败”的誉告,再根据以上控制图可判断该工序过程处于受控状态。

楼主最近还看过

- 房地产行业:如何向丰田学习成...

[724]

[724] - 东莞农化六西格玛黑带项目选...

[563]

[563] - 优秀班组长工作的3大技巧【工...

[521]

[521] - 高层管理者在六西格玛培训导...

[576]

[576] - 管理进阶必读:六西格玛管理方...

[669]

[669] - 请问营销E院能在那些方面帮助...

[557]

[557] - 杭州知名服装厂基于六西格玛...

[483]

[483] - 精益管理之FEMA小组会议流程...

[776]

[776] - SPC软件以全新的技术保障食品...

[504]

[504] - 东莞机械工厂导入精益生产管...

[1304]

[1304]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选