新型升降机壳体的应变测试分析案例 点击:103 | 回复:0

某工厂研发了一款新型的专用升降机,由于其结构比较复杂,应力计算并无适用理论,又不能对样品进行破坏性实验。经过聚航技术人员的研究讨论后,决定利用应变法测定壳体表面点的应力分布情况,以便进一步对壳体进行优化设计。

壳体实际情况及受理分析

产品的外壳用铝合金冲压而成,内壳体和外壳体通过螺栓连接在一起,中间凸起圆柱部分悬挂钢丝绳圈,靠吊环悬挂。重物通过挂钩吊起,其重力通过齿轮转动传递到控制手柄上,升降由控制手柄控制。

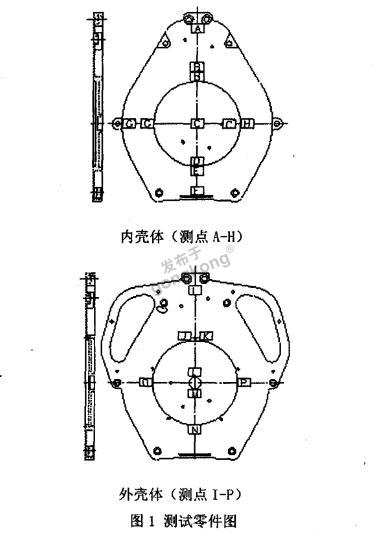

壳体的受力点比较多,属于静不定结构,载荷作用在竖直方向,而且又不处于同一平面,理论分析比较困难,根据受力方向,大约估计危险点的位置应处于纵向或横向中心线上。下图是壳体形状及测点位置。

应变片粘贴及连接

由于构件表面各点均为复杂应力状态,所以应选择应变花作为传感元件,本试验选用的是直角应变花。先将待贴点处用粗砂纸打磨、再用细砂纸沿±45°方向打磨,画好线,用丙酮清洗干净即可开始贴片。按0°、45°、90°方向贴片,贴片时要把握好手法,不能留气泡等。贴好片后应检验贴片是否合格,然后将引出线与导线焊接在一起。

应变花粘贴好后,通过导线与JH应变仪连接,测量电桥采用半桥接法公共温度补偿,即测量电桥采用的是惠斯顿四臂电桥,四个桥臂的接点分别用A、B、C、D表示,AB之间接测量片,BC之间接温度补偿片,CD和DA之间接应变仪内部的标准电阻,这样,从应变仪的相应点读取的数值直接反应的是待测点待测方向的应变值,即ε测=ε真比较直观,便于计算。

应变测试过程

模拟实际工作自救仪的受力情况,将其悬挂,下边挂环与传感器连接,通过手轮加载。测量时,不断改变挂环受力的位置,以改变壳体上各点的受力情况,每次加载按500N、1000N、1500N依次递增,重复多次测得多组数据,计算各点主应力,发现随着载荷的增大,主应力按规律变化,前后数据吻合,分析后发现:F点和O点主应力最大,其次是B、E、H、J、K。

通过第一轮的测试,发现主应力较大的点,为了验证第一轮试验数据的准确性,以及进一步探索应力分布状况,在主应力较大点及附近另外选择一些点重贴应变花。具体布点是:在紧挨着B点靠下一些取B`点、A点的上方取A`点、G点的左侧取G`点,C点的右侧C`点,其他点基本原位置重新进行贴片,进一步测量其主应力分布状况。

对于重贴的点,加载到1500N时,规律基本与第一次贴片的一致,其主应力变化不大,而且,最大主应力点还是在F、O位置。加载时,同样采用△P=500N,取500N、1000N、1500N、2000N、进行记录,当载荷在1000N以前时数据比较小,没有分析的价值,本壳体的最大承载能力要求达到2000N,因此取各点在载荷为1500N及2000N时各中受力状况下的最大主应力及应变。

从计算结果可以看出,当加载到1500N和2000N时,最大主应力都位于O点位置,最小主应力都为与F点位置,当P=2000N时,O点σ1=9.899MPa,F点σ3=-11.199MPa,而其它各点的数值与第一次测得的接近而且还是均小于这两点的数值。

结论

由试验数据与理论数据的比较可知,壳体是安全的。同时,对自救仪的螺栓连接、挂环、吊带等进行了一系列的力学测试,承载能力都可达到500KG以上,基本符合要求。

对壳体的优化建议如下:

1. 因为利用第三强度理论来校核壳体本身就偏于安全,且数据相差又较大,所以,壳体的具体厚度及尺寸还有较大的改进空间;

2. 壳体上边的孔洞是为散热设计的,就该自救仪而言,因为工作时下降速度比较慢,可不必考虑散热,且孔洞的存在会产生应力集中,直接影响强度。

3. 铝合金外壳中心部分内压成圆环以悬挂钢丝绳,整个重量大部分作用于此,强度要求比较高,改进时应重点考虑。

楼主最近还看过

- 电力系统继电保护基本原理

[4578]

[4578] - 建议在塑料挤出机上使用集成...

[2223]

[2223] - 各规格的台达PLC的各规格参考...

[2555]

[2555] - 消息:Lonworks网络与Intouch...

[1684]

[1684] - 博图V13版本模拟量的使用求助...

[4222]

[4222] - 国内外特高压输电技术发展情...

[6648]

[6648] - 系统集成商(SI)与OPTO 22

[1589]

[1589] - 锅炉控制常见问题解答

[1766]

[1766] - 工控自动化现状与趋势

[1826]

[1826] - 有谁会用wincc professional...

[2691]

[2691]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选