如何使用SolidWorks进行参数化设计 点击:313 | 回复:0

如何使用SolidWorks 进行参数化设计

摘 要:如今企业开发新产品时,零件模型的建立及出图的速度是决定整个产品开发效率的关键。在企业的产品的开发到一定时期,很多的设计经过实际验证分析后,一些产品的大致特征已经确定,这时企业就希望能将该类产品系列化、参数化及标准化。于是,将模型设计中定量化的参数变量化就成了一个有效的方式,而这恰恰是参数化设计的本质意义。

关键词:三维模型、变量化、参数化设计、SolidWorks、南京东岱、提升效率。

SolidWorks功能实现参数化

在使用SolidWorks功能实现参数化时,必须先能通过相应的方法把这个参数化的模型设计出来,后续只要在做好的参数化模型上根据需要修改的参数,做成参数化的设计模型。完成之后再使用该模型时,只要输入相应的参数就可以得到新的设计。

自底向上建模方法

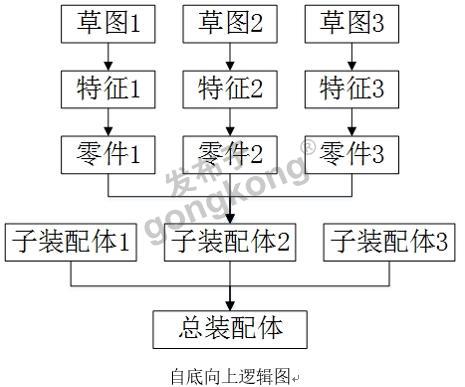

自底向上设计法是比较传统的方法。在自底向上设计中,先在零件文件中建立零件模型,再将零件插入到装配体环境下进行装配,并根据设计要求配合零件。自底向上建模方法的每一个零件的建模都是在零件环境下建立的。当您需要使用以前生成的零件时,自底向上的设计方案是首选的方法。

自底向上设计法的另一个优点是因为零部件是独立设计的,与自顶向下设计法相比,它们的相互关系及重建行为更为简单。使用自底向上建模方法可以让您专注于单个零件的设计工作。当您不需要建立控制零件大小和尺寸的参考关系时(相对于其它零件),则此方法较为适用。如图所示。

自顶向下建模方法

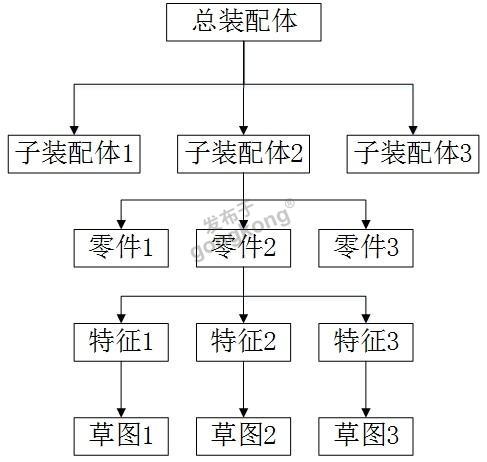

自顶向下建模方法从装配体中开始设计工作,这是两种设计方法的不同之处。您可以使用一个零件的几何体来帮助定义另一个零件,或生成组装零件后才添加的加工特征。您可以将布局草图作为设计的开端,定义固定的零件位置、基准面等,然后参考这些定义来设计零件。如图所示。

图 自顶向下逻辑图

例如,当使用拉伸命令在塑料零件上生成定位销时,可选择成形到面选项并选择线路板的底面(不同零件)。该选择将使定位销长度刚好接触线路板,即使线路板在将来设计更改中移动。这样销钉的长度在装配体中定义,而不被零件中的静态尺寸所定义。

关系式的使用

方程式:使用全局变量和数学函数定义尺寸,并生成零件和装配体中两个或更多尺寸之间的数学关系。可使用任何受支持的运算符、函数和常数。

各种函数关系: 支持正弦、余弦、正切、正割、余割、余切、反正弦、反余弦等等函数。

装配关系:装配体中零件之间的几何关系,如重合、垂直、相切等。

主从关系:尺寸关系的主动与从动等。

下面我们以几个实例,分别从特征,零部件、产品参数化设计来进行SolidWorks参数化设计的阐述。

库特征概念

库特征是常用的特征或特征组合,这些特征建立在一些基体特征或者模型上面,但是这些特征在很多的模型上都有使用,只是特征的参数不同,那么这个时候就可以把这些特征保存下来,存储到相应的库里面,下次使用时直接从库里面去调用该特征并且输入相应的参数就能生成新的特征。大多数类型的特征支持作为库特征使用。

库特征的运用对于非标企业设计比较适用。我们经常能听到非标企业做设计时几乎不能借用设计的方案和模型,所有的设计都要重新进行设计,这样会需要大量的时间在设计出图上面,效率也比较低。然而,我们进一步的分析发现非标设计的产品模型也是有相应的很多类似的特征,比如:孔、凸台、切除等。那么我们可以把这些比较常用的特征保存下来作为特征库使用,在我们设计建立三维模型时直接可以从库里面调用该特征,输入需要的参数生成相应的特征,多个库特征参数的组合就能生成相应的模型。

参数化、标准化库特征建模示例

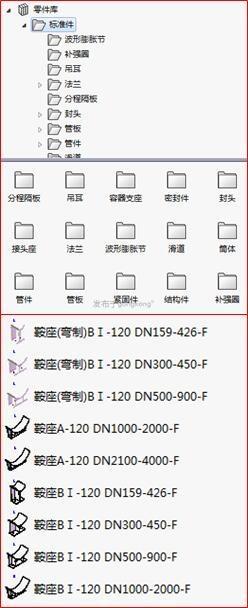

通过完成的参数化的特征库,在创建所需模型时,可直接从特征库中拖出所需特征,再选择正确的定位参考,输入相应的参数,即可生成特征。最终完成模型,如图所示。

优势:相对于非标件,无需从草图开始重新画,针对使用频率高的特征,可制成特征库,使用时只需拖出,修改尺寸参数,即可快速完成,大大缩短建模出图时间。

零部件库概念

零部件库是把企业常用的一些出现频率比较高,并且有一定变化规律的零部件,把它作为企业标准件的形式保存到一定的位置,并且把这些零部件有参数变化的地方制作成可选或者可输入数值。这样就形成了企业的参数化零部件库。在后续做产品设计时,直接可以从库里面调用该零部件,输入相应的参数得到新的零部件设计。

SolidWorks采用配置发布器,借助Excel表,根据零部件有变动的参数,通过Excel关联零部件上参数名称,通过配置发布器关联Excel表中的参数,达到零部件参数化的目的。

参数化、标准化零部件库示例

通过完成的零件库,在创建所需模型时,可直接从零件库中拖出所需零部件,再填入正确的参数,即可生成所需模型。最终生成新的模型,如图所示。

优势:企业在产品开发过程中,往往很多的零部件是比较类似的,通过制作参数化库零部件,是对以前设计的产品进行一次很好的梳理和总结。其优点主要有:

a) 减少零部件设计错误,在参数化的库零部件时,只能按前期定义好的参数里面选择或者输入,所以可以减少相应的设计错误。

b) 减少零部件数量,制作参数化零部件库的过程就是一个梳理和总结的过程,这样可以把过多的类似于一样的零件总结成比较少的种类,从而减少了零部件的数量,也能为后续的物料码和采购节约相应的成本。

c) 提供重利用率,有了参数化的零部件库之后,我们可以把其进行共享,因为前期进行了梳理和规范化,那么不同的项目人员在做产品的设计时可以进行参数化零部件库的调用,不用担心因为不明白零部件的建模方式而不敢使用的情况,从而提高了设计重用。

d) 减少设计出图时间,参数化零部件库使用,因为是直接在原有的模型上输入相应的参数得到新的零部件,所以可以大大减少设计出图的时间。

产品参数化、标准化设计

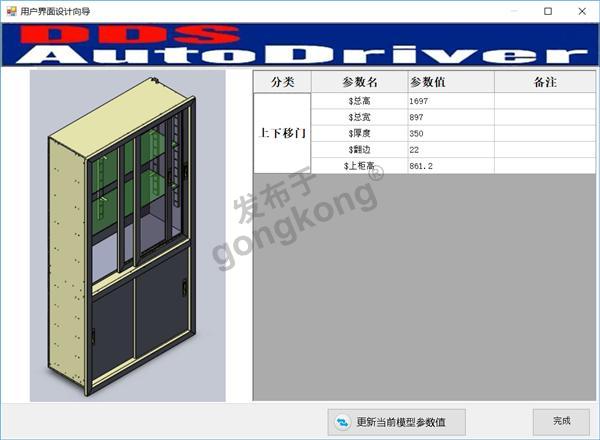

SolidWorks产品的参数化设计一般采用插件来进行实现。进行产品参数化设计的软件比较多,常用的有DriveWorks、AutoDriver及tactonworks等。这里我们以AutoDriver进行相应的讲解。

AutoDriver是南京东岱信息技术有限公司基于SolidWorks平台自主开发的参数化软件,是一款能将产品模型基于相应的规则设定生成新产品的一款参数化设计工具,能从设置的基于规则的项目中生成模型的无限多变体并反复运行。它可以捕捉和重新使用设计知识,以节省时间和金钱;合并设计规则,以最大限度地减少错误和降低人为错误的成本;自动化重复性任务,以便在指定新变体时极大地缩短设计时间;使设计工程师从重复性任务中解脱出来,以集中于新设计和特殊设计;根据您生成的规则,快速、轻松地生成模型。

产品参数化设计示例

通过建立好的模板,运行AutoDriver插件,可修改该产品需要修改的参数,并自动更新

模型,生成工程图等,如图所示。

优势:可以对整个产品进行参数化的设计,只需要输入相应的参数就可以生成新的产品,从而减少产品设计时间,避免相应的人为错误,最大程度的重用知识,并且保证知识的正确性。

本文通过SolidWorks软件来介绍了参数化设计的实现方式。如通过SolidWorks软件自身功能建立库特征、建立零件库、部件参数化、标准化以及使用AutoDriver,参数化技术的使用可简化建模的过程,无需每一步都从草图开始,从而加快模型创建速度。参数化技术的另一个优势是便于产品的后续更改,大大缩短产品更新时间,有助于产品的系列化。此外,参数化的使用可增加零部件的使用率,降低企业新型号产品的开发费用。

企业产品参数化设计也是产品标准化的过程,在进行参数化设计时,必须考虑到企业产品的标准化,从而达到梳理公司设计,减少冗余设计,节约产品成本的目的。

参数化、标准化设计符合当下制造业的生产设计需求,可助力企业实现数字化、自动化、智能化。

楼主最近还看过

- 绝对值编码器伺服转盘的控制...

[504]

[504] - 西门子PLC实例教程

[601]

[601] - 伟创AC60变频器与台达触摸屏...

[457]

[457] - PLC串行通信接口的标准

[466]

[466] - 川崎机器人仿真软件求助

[835]

[835] - 想自己做一个X-Y运动控制实验...

[1063]

[1063] - S7-300和S7-400集成PN口如何...

[3614]

[3614] - 恒功率负载的解释

[994]

[994] - 三菱变频器的定位控制

[514]

[514] - 电压一定而降低频率,磁通就会...

[4110]

[4110]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选