汇控PLC在棒材水平连铸机设备上的应用 点击:245 | 回复:0

1. 项目简介

把高温钢水连续不断地浇铸成具有一定断面形状和一定尺寸规格铸坯的生产工艺过程叫做连续铸钢。完成这一过程所需的设备叫连铸成套设备。浇钢设备、连铸机本体设备、切割区域设备、引锭杆收集及输送设备的机电液一体化构成了连续铸钢核心部位设备,习惯上称为连铸机。水平连铸机设备的控制较简单,主要是对棒材的牵引与浇铸。客户要求不同直径的棒材牵引速度、时间、停顿、长度等位可调,可记录。

考虑到设备控制工艺要求PLC点数较多,且需要温度控制,所以选用了ID200H系列主机;人机界面选用威伦的MT6000i系列;人机伺服为英威腾。

2. 控制系统设计

该设备的控制核心采用了2台汇控ID200H-1616BTA4主机,该主机有16点输入,16点输出;1台ID200-8TC,分别具有8路温度检测。人机界面采用了威伦的MT6070i触摸屏一台,该人机采用16K色高彩TFT液晶,具有800×600的分辨率;主机自带两个通讯口;伺服及电机为英威腾CHS100-0R7-2五套。

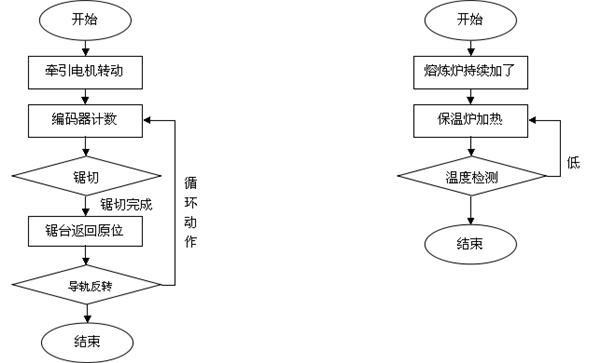

通过对熔炉温度的实时检测来控制保温炉的加热保温,通过度冷却水的温度检测来判定产品是否冷凝完成。通过PLC脉冲输出的快慢来控制牵引速度,通过编码器对棒材计长,长度到了后锯切同时继续牵引;根据不同的棒材的直径大小来设定牵引停顿时间。当冷却水温超过设定值时,人机监控面弹出报警并使该机位停止工作;当伺服故障报警时,人机监控面弹出报警画面,且该机位无法进行工作。流程图如下:

方案中选用了威伦的MT6070i触摸屏,用来实现设备工作状况的监视,工程参数的设定等功能。如下图所示为自动控制监视画面。上面为整个控制流程示意图,其中包括牵引速度,牵引长度,牵引停顿时间,铜棒牌号选着,参数名称,翻转距离,冷却水温度,铜棒直径选着等内容。下面的按键控制动作参数的写入,以及画面跳转等功能部件。

3. 设备调试

在设备的调试过程中我们发现,启动设备时,其中几台伺服会报警——编码器故障,后单台独自开启时,该现象不存在;后咨询英威腾技术,其回答为:是由于没有接地导致的报错,但是接到后还是出现此类报错;后通过不断的试验与分析找出最终有问题的那台伺服电机,单独拉出这条线用金属套管后这一现象没有在出现。

4. 总结

经过对设备控制工艺的改进以及控制程序的有优化,设备的运行完全满足客户的要求。作为国产PLC中的优质产品,广州汇控能源科技的ID200H系列PLC在此项目中的应用体现了其可靠性高、抗干扰能力强、性价比高、伺服定位精准的特点,深得客户的好评。

- 点胶机出胶量不一致怎么办

[1651]

[1651] - 你知道梁式起重机和桥式起重...

[1343]

[1343] - 全自动太阳能串焊机简介(技术...

[483]

[483] - 4-20ma电流信号

[878]

[878] - 伺服电机对输入脉冲有什么要...

[434]

[434] - 电磁铁可否直接用PLC通过继电...

[3248]

[3248] - 有关螺旋风管及管件的技术标...

[519]

[519] - DNC70,DNC80,DNC880,DNC880S...

[1606]

[1606] - FordiskSATA SSD固态硬盘1.8...

[488]

[488] - 星三角接法的鼻祖是谁?

[652]

[652]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选