汇控PLC在母线加工机上的应用 点击:256 | 回复:2

1. 项目简介

母线加工机通常有冲、剪、折三个加工单元,主要功能为加工不同规格的铜、铝母线。通过母线加工机相应的加工单元就能方便、快捷的对铜、铝排进行剪切、冲孔(圆孔、腰型孔),折平弯、立弯、压花、压平、扭麻花、压电缆接头等各种不同的加工。母线加工机被广泛用于高低压开关柜、变电站、母线槽、桥架、电器开关、通讯设备、家用电器、船舶制造、办公自动化设备、电梯制造、机箱机柜制造等电气成套制造行业。

母线加工设备的控制工艺较简单,一般采用液压进给折弯,但是需要保证折弯角度的高准确性。客户要求实际折弯角度与设定折弯角度误差在±1°范围之内。为保证折弯角度的准确性,设备中采用了高精度光栅尺位移传感器用来检测模具行程。通过汇控PLC的硬件高速计数器,完成计数测量。针对不同厚度的型材,通过实验的方式测算出反弹校正数据,用以弥补型材的反弹效应。

2. 控制系统设计

设备的控制核心采用广州汇控能源科技的ID200H-1616BTA6主机一台,该主机标配8点100KHz的硬件高速计数和6点100KHz的硬件高速输出。主机自带一个RS232通讯口与一个RS232/485公用通讯口,除作为编程口之外还可以作为人机或其他设备的从站使用。人机界面采用了昆仑通态人机界面一台。

从工作方式上讲,设备分为限位折弯和角度折弯。限位折弯是指,根据现场实际操作测算出不同板材需折弯角度所对应的前后限位,以此作为基准位置折弯。角度折弯是指,根据操作人员输入的板材厚度、折弯角度参数,PLC计算出动模的行程,以此作为基准折弯。

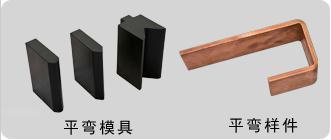

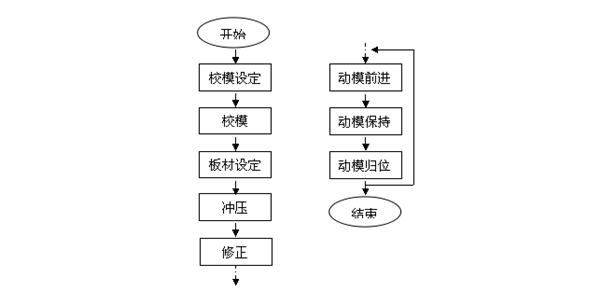

根据板材的不同,折弯又分为立弯折弯和平弯折弯。根据两种方式模具的不同,PLC需分别做折弯计算。在设备正常运行之前首先要进行校模,校模的目的是测算出动模前段到定模前段的实际距离。校模是整个工艺流程中非常关键的一步,若校模不准将影响到正常工作时的加工精度。校模之后,要设定折弯型材的参数,譬如板材厚度、折弯角度等参数。根据设定参数,设备进行首次折弯测试。工作人员需根据实际的折弯效果测算出补偿角度。补偿之后的设备便可以进行正常的折弯操作。

图2-1 控制工艺流程图

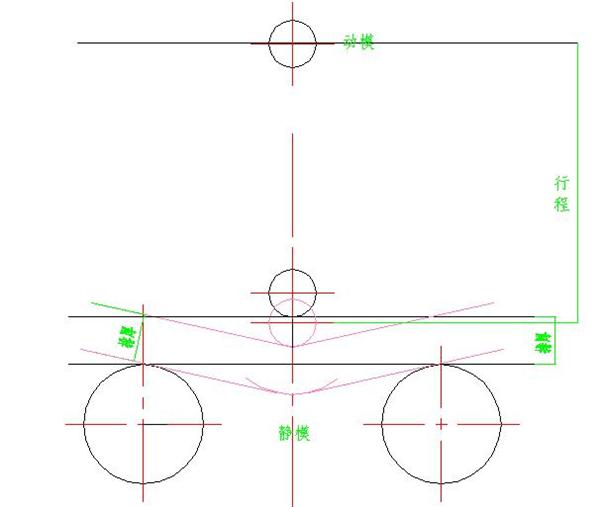

在角度折弯中,动模行程的计算是PLC程序中一个重要组成部分。通过校模操作,可测算出原点到定模前段的距离。通过操作人员设定的定模R(折弯时,定模与板材两接触点所在圆弧的半径),定模L(折弯时,定模与板材两接触点所在圆圆心的距离),动模R(折弯时,动模与板材接触点所在圆的半径),以及板材厚度和所要折弯的角度可计算出动模从原点开始到折弯结束的行程。如下图2-3所示为动模行程计算的示意图。

图2-2 动模行程计算图

3. 设备调试

该设备的技术难点在于如何保证折弯角度的准确性。通过对液压系统的控制,实现高精度的折弯效果,本身就是一件比较困难的事情。但经过长时间的试验测试,我们总结出了折弯角度补偿的方法。经过补偿之后的控制效果,完全满足客户的要求。

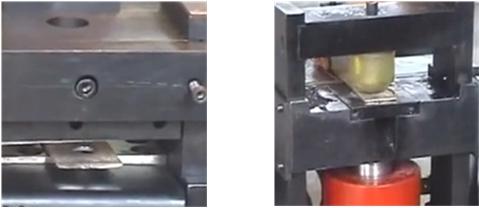

以下是主要的控制部件图。图3-1为剪切部件图,图3-2为冲孔部件图,图3-3为折弯部件图。

图3-1 剪切部件图 图3-2 冲孔部件图

图3-3 折弯部件图

4. 总结

在没有经过折弯角度校正之前,实际折弯角度与设定折弯角度会有一定的差值,从1°到4°不等。经过校正之后,折弯角度误差能够保证在1°以内,满足客户的精度要求。广州汇控ID200H系列作为优良的国产PLC,性能卓越、可靠稳定、操作简便的特点在此案例中得到深刻的体会。ID200H系列PLC以汇控自行研发的SOC为核心,整合中央处理器(CPU)、硬件逻辑处理器(HLS)、高速通讯口、高速计数器/高速计时器,NC定位等为一体,速度更快,稳定性更强。配置通讯、高速计数、脉冲输出等功能操作更方便、快捷。

- 关于气缸控制,求大神指教啊

[553]

[553] - 您知道Allegro这个品牌吗?

[2418]

[2418] - 24VDC DI信号干扰

[2406]

[2406] - 自动售货机的程序---松下PLC...

[981]

[981] - 他励直流电动机空载运行的电...

[1363]

[1363] - 应该选择多少牛 米的步进或伺...

[1288]

[1288] - 哈工大:变频原理与应用_李久...

[555]

[555] - 电气控制柜的安装配线

[761]

[761] - 西门子PLC与编码器做位置控制...

[1160]

[1160] - 同等容量的电机,极数越多,其...

[2822]

[2822]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选