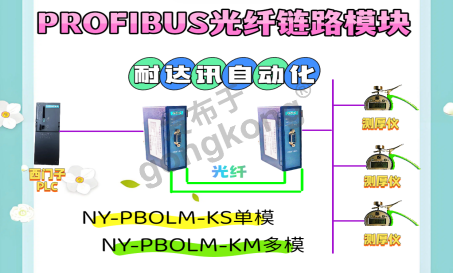

耐达讯自动化Profibus光纤链路模块:金属轧制测厚通信核心方案 点击:5 | 回复:0

在金属轧制行业,钢板、铝箔等型材的厚度精度直接决定产品等级,测厚仪作为核心检测设备,需与PLC控制系统实现毫秒级数据交互。传统铜缆传输面临强电磁干扰、长距离衰减等痛点,耐达讯自动化Profibus光纤链路模块凭借光纤传输优势,成为该行业测厚系统的通信核心。

一、Profibus光纤链路模块核心特性

Profibus(Process Field Bus)是国际标准工业总线协议(IEC 61158),其光纤链路模块通过光电转换技术,将电信号转为光信号传输,核心特点包括:12Mbps高速传输、主从轮询机制保障实时性、支持单模20km/多模2km远距离传输,兼容DP/PA双协议。

二、金属轧制行业的网关作用与数据流程

网关在轧制生产线中承担“协议翻译官”与“数据桥梁”角色,具体流程为:

1. 测厚仪采集钢板厚度数据(模拟量/数字量);

2. 模块将测厚仪信号转换为Profibus光信号,通过光纤传输至控制室;

3. 网关解析光信号并转换为PLC可识别的总线数据,实现厚度偏差实时反馈;

4. PLC根据数据动态调整轧辊间距,形成闭环控制。

三、核心应用优势

1. 无需编程:即插即用设计,无需修改原有系统程序,适配西门子、罗克韦尔等主流PLC;

2. 三步极速配置:拨码开关设置设备地址→选择波特率(9600~12Mbps自适应)→联机调试,全程不超过30分钟;

3. 高兼容性:兼容国内外主流测厚仪(如欧姆龙、雷泰),支持126个从站扩展,满足多测点组网需求。

四、工业级环境适配能力

- 宽温运行:-40℃~85℃工作温度范围,适配热轧车间高温与露天堆场低温环境;

- 强抗干扰:2500V电磁隔离设计,光纤传输杜绝变频器、电机产生的电磁干扰,数据误码率低于10⁻⁹。

案例与解决办法

某铝箔轧制企业曾因铜缆传输受电磁干扰,测厚数据波动导致产品合格率仅82%。采用耐达讯模块后,通过光纤链路替代铜缆,结合三步配置快速部署,实现测厚数据稳定传输。该方案还解决了车间800米远距离传输衰减问题,产品合格率提升至98%。

跨行业参考:化工薄膜生产中,该模块连接测厚仪时,凭借宽温特性适应反应釜周边50℃温差环境,无需编程即可接入DCS系统,配置效率提升60%。

总结

耐达讯自动化Profibus光纤链路模块以“免编程部署、高兼容适配、工业级稳定”为核心优势,在金属轧制测厚系统中构建了可靠的通信链路。其光纤传输特性破解了强干扰、长距离传输难题,三步配置降低了工程复杂度,宽温抗造能力适配严苛工业环境,为金属加工行业的精度控制与数字化升级提供了高性价比解决方案。

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选