LabVIEW起重机多维度应变监测系统 点击:109 | 回复:0

大型起重机在建筑、冶金、港口等多个行业中占据着不可或缺的地位,如今正朝着高参数、大型化的方向快速发展,其运转速度与起升高度也在不断提升。然而,起重机实际工作负荷与设计负荷往往存在较大差异,再加上部分设备长期处于高强度应力下工作,且缺乏明确的使用期限规范,使得设备剩余寿命预测成为行业亟待解决的关键问题。传统监测方式受限于有线传输,在复杂工况、多测点、远距离监测场景中难以发挥有效作用,无法精准获取危险点应变数据以支撑设备寿命评估与维护决策。

系统设计与 LabVIEW 功能

(一)系统架构设计

系统采用 “上位机 - 下位机” 分布式架构,下位机负责多测点应变数据采集与初步处理,通过无线通信模块传输数据;上位机基于 LabVIEW 开发,承担数据接收、分析、显示、存储及报警等核心功能,整体架构实现了多通道、远距离、实时化监测需求。

(二)LabVIEW 核心功能落地

多通道数据同步采集与通信适配:借助 LabVIEW 的 Modbus TCP 通信模块,快速搭建主从通信架构,将上位机设为主机,下位机按预设频率采集数据并等待调用。通过配置 IP 地址、功能码、寄存器参数等,实现与 STM32 单片机的无缝数据交互,支持同时接入 8 路及以上应变传感器,采集频率可根据工况需求在 10Hz-200Hz 范围内灵活调整,满足不同起重机多危险点同步监测需求。 LabVIEW 内置的串口通信函数库,可直接适配 ATK-RM04 等串口转 WiFi 模块,无需复杂底层编程,即可实现无线数据传输配置,突破传统有线传输的空间限制,适配大跨度、高海拔等复杂安装场景。

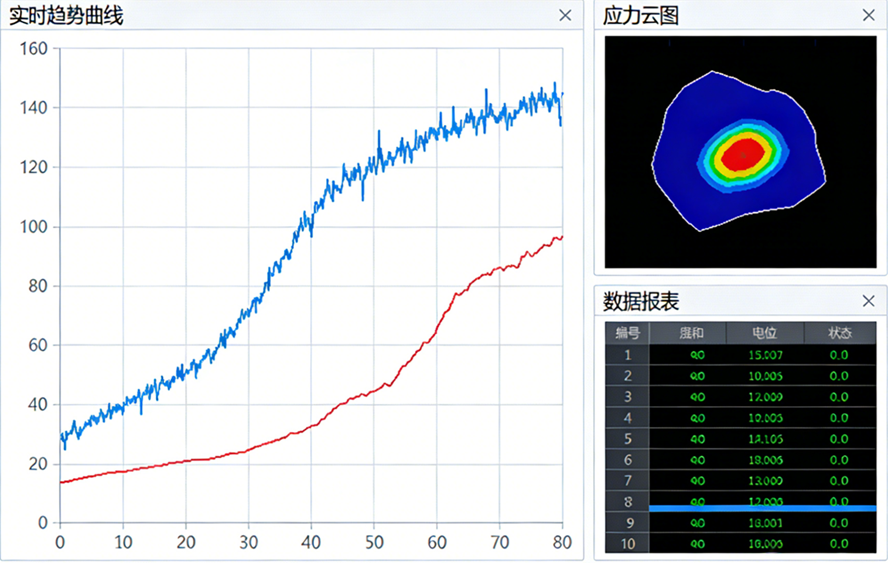

数据实时处理与多维度显示:利用 LabVIEW 丰富的信号处理函数库,对采集的应变原始数据进行滤波、降噪、标定等实时处理,通过内置的数学运算模块快速计算应变值、应力分布等关键参数,运算延迟低于 50ms。 支持自定义多界面显示功能,可同时呈现实时数据报表、应变趋势曲线、应力云图等多种形式,界面布局可通过 LabVIEW 的前面板编辑功能灵活调整,工程师可直观掌握不同测点的应变波动情况;通过控件关联设置,实现数据与图表的联动交互,点击曲线即可查看对应时间点的详细数据。

智能报警与数据全生命周期管理:基于 LabVIEW 的逻辑控制模块,可自由设定应变阈值、波动幅度等报警条件,当监测数据超出阈值时,系统自动触发声光报警,同时在界面上高亮显示异常测点,报警记录实时存入数据库,便于追溯。 借助 LabVIEW 的数据记录与监控(DSC)模块,支持将采集数据以 Excel、TDMS 等多种格式存储,自动关联采集时间、测点编号等关键信息,主键设为时间戳确保数据唯一性;内置的历史数据查询功能,可通过时间范围、测点编号等多条件组合检索,查询结果支持导出与二次分析,为设备疲劳寿命计算提供完整数据支撑。

灵活扩展与跨平台兼容:LabVIEW 支持模块化编程,当起重机工况升级、测点数量增加时,可直接添加数据采集通道模块与显示界面,无需重构整体程序,适配桥式、门式等不同类型起重机的监测需求。 具备良好的跨软件调用能力,可通过 ActiveX、DLL 等方式与 Matlab、Excel 等工具联动,实现复杂疲劳寿命算法嵌入与数据共享,同时支持 Windows、Linux 等多操作系统运行,提升系统部署灵活性。

硬件适配与 LabVIEW 协同

应变片通过惠斯通电桥将应变信号转换为微弱电压信号,LabVIEW 可通过 ADC 采样电路(如 AD7606-4)的驱动配置,实现 16 位高精度数据采集,内置的电压校准模块可自动补偿激励电压波动带来的误差,确保数据准确性。

STM32 单片机的 USART、以太网等接口功能,通过 LabVIEW 的硬件接口函数库快速适配,无需手动编写复杂驱动程序,降低系统集成难度,提升开发效率。

应用效果

该系统在实际应用中实现了 ±0.1% FS 的应变测量精度,数据传输延迟低于 100ms,可有效捕捉起重机起升、制动等典型工况下的应变波动,为设备疲劳寿命评估提供精准数据支持,使维护决策从 “经验判断” 转向 “数据驱动”。

基于 LabVIEW 的可视化操作与模块化设计,大幅降低了系统调试与后期维护成本,工程师通过界面即可完成参数配置、故障排查等操作,无需深入掌握底层编程技术。

无线传输与多测点同步监测能力,解决了大型起重机危险点分布广、测量环境复杂的痛点,适用温度范围 - 20℃-60℃,在恶劣工业环境中仍能稳定运行,已在多行业大型起重机运维中得到广泛应用。

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选