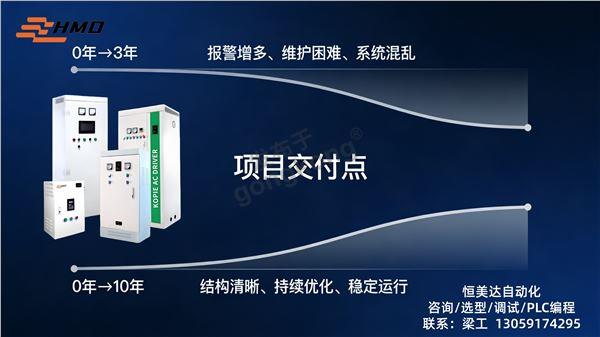

为什么同样的 DDC / PLC,有人用 3 年,有人能用 10 年? 点击:101 | 回复:0

在工程现场,经常会遇到一个很现实的问题:

明明用的是同类型的 DDC 或 PLC,有的系统三五年就问题不断,有的却能稳定跑十年。

很多人第一反应是:

“是不是品牌不一样?”

“是不是设备档次有差别?”

但真正拆过柜、改过程序的人都清楚——

拉开差距的,往往不在品牌,而在设计和细节。

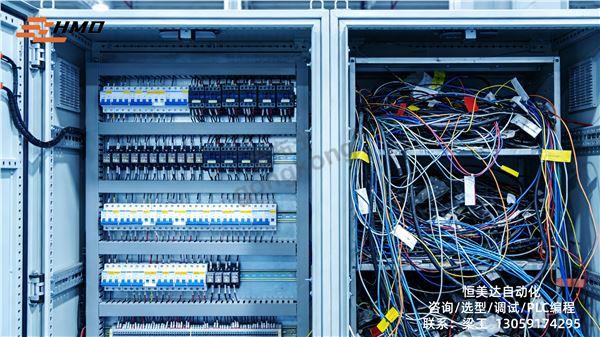

一、柜内设计:看起来差不多,用起来差很多

控制柜刚装好的时候,大多数看起来都“挺规整”。

但运行几年后,差距就开始显现。

有的柜子走线清晰,几年后打开还能一眼看懂;

有的柜子线缆交叉、无标识,改一次逻辑就头皮发麻。

真正影响寿命的,并不是柜子大小,而是设计阶段有没有想清楚三件事:

强弱电是否从一开始就物理分区

端子排是否为后期维护预留操作空间

元器件布局是否考虑散热、检修与更换路径

好的柜内设计,本质上不是“好看”,而是为“未来维修的人”考虑。

当你站在五年后的现场,再打开这面柜门,答案会非常直观。

二、有没有“预留”,决定了系统能不能成长

很多系统在设计时,只满足一个目标:

“当前能用、能验收。”

于是你会看到:

点位刚刚好

模块刚刚满

电源容量正好卡线

短期看,没问题;

但一旦增加一个设备、一个功能,就只能“硬加”。

而真正用得久的系统,往往在一开始就默认一件事:

建筑一定会变,系统必须跟着变。

所以在设计阶段就会考虑:

I/O 点位冗余

通讯端口预留

程序结构可扩展

有没有预留,决定的不是“现在省不省”,

而是系统未来是能升级,还是只能推倒重来。

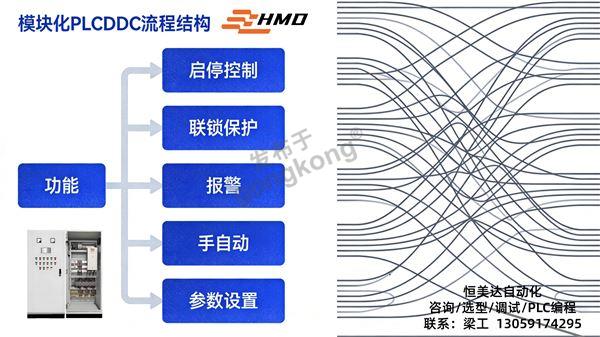

三、程序结构清不清晰,决定了敢不敢改

很多“短命系统”,并不是坏在设备,而是坏在程序上:

所有逻辑写在一个程序块里

启停、联锁、报警混在一起

改一个点,牵一大片

结果就是:

谁接手,谁不敢动。

而能稳定跑十年的程序,往往在结构上就做了取舍:

功能明确分块(启停、保护、联锁、手自动)

命名有规则,不靠记忆

逻辑层级清楚,方便逐层排查

程序不是写给机器看的,而是写给“后来接手的人”看的。

这是很多系统从一开始就被忽略的前提。

四、注释规范,是最被低估的“寿命因素”

不少工程师不爱写注释,觉得:

“现在我自己看得懂就行。”

但工程现场最现实的一点是:

三年后,可能不是你在维护

五年后,连你自己也未必记得当初为什么这么写

没有注释的程序,就像没有说明书的设备:

能跑,但没人敢动。

而真正成熟的系统,注释往往做到:

每个功能块说明用途

关键参数标明来源和意义

每一次修改都有时间和原因

注释不是形式,是系统长期可维护性的基础。

五、真正用得久的系统,都有一个共同点

把这些项目放在一起看,你会发现一个很清晰的共性:

它们不是“为了验收而做的”,而是“为了长期运行而设计的”。

从柜内布局、点位预留,到程序结构、注释规范,

每一个细节,都是在为未来少踩坑、少返工。

而那些三五年就问题频出的系统,

往往只是把“眼前能跑”当成了终点。

结语

决定一套 DDC / PLC 系统能用几年,

从来不只是设备本身。

更关键的,是背后那套看不见的工程习惯和系统思维。

设备会老化,

但为长期运行而设计的系统,反而会越用越稳。

这,才是真正的差距。

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选