LabVIEW声学特性航空复合材料裂纹无损检测系统 点击:137 | 回复:0

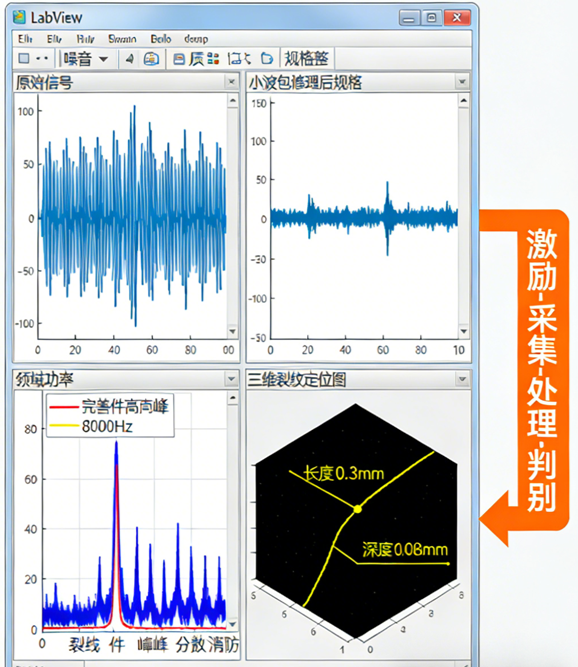

通过可控激励产生声学信号,经高精度采集、多维度信号处理及特征提取,结合 LabVIEW 的模块化编程与可视化优势,实现对碳纤维复合材料、蜂窝夹层结构等航空关键部件裂纹的精准识别与定位,解决传统检测方法效率低、易损伤材料的痛点,为航空装备维护保障提供高效可靠的技术方案。

检测技术原理

航空复合材料(如碳纤维增强树脂基复合材料、玻璃纤维复合材料)具有各向异性、高比强度等特点,其结构完整性直接影响航空装备运行安全。完好的复合材料内部结构致密,受声学激励后,声波传播路径规则,固有频率稳定(碳纤维复合材料主频率通常在 5000~15000Hz),功率谱呈现清晰集中的共振峰;而存在裂纹的复合材料,声波传播受阻,裂纹界面会产生反射、散射现象,固有频率随裂纹长度、深度增加而显著偏移,阻尼系数增大,功率谱共振峰分散、幅值衰减明显,且裂纹尖端会出现特征性的谐波信号。这种声学响应的差异,是区分完好材料与裂纹材料的核心依据。

LabVIEW功能

LabVIEW 作为图形化虚拟仪器开发平台,具备强大的多通道信号同步采集、实时处理与数据分析能力。其内置的 DAQmx 驱动可无缝对接多种声学传感器,实现高频声学信号的精准采集;集成的数字滤波、傅里叶变换、小波分析等算法模块,能高效剔除环境噪声与设备干扰,提取裂纹特征信号;支持自定义人机交互界面,可实时展示信号波形、频谱分布、裂纹定位结果等关键信息,同时具备数据存储、报表生成与历史追溯功能,为检测数据的后续分析提供便利。

系统设计

核心功能模块组成

激励模块:采用超声激励与机械敲击激励双模式设计。超声激励单元选用高频超声换能器(中心频率 200kHz~1MHz),适用于微小裂纹检测;机械敲击单元由伺服电机、硬质合金敲击头、力反馈传感器组成,伺服电机控制敲击力度(可在 0.5~5N 范围内精准调节)与频率,力反馈传感器实时监测敲击力,确保激励一致性,适用于表面及浅表层裂纹检测。

信号采集模块:搭载高精度声学传感器阵列(含压电传感器、麦克风阵列),压电传感器负责捕捉结构振动声学信号,麦克风阵列采集空气传播声学信号,实现多维度信号互补;搭配低噪声信号放大器(增益可调范围 10~1000 倍)与高速数据采集卡(采样率≥100kHz,分辨率 16 位),确保微弱裂纹特征信号无失真采集。

定位与夹持模块:设计自适应夹持装置,采用柔性耐磨材质,避免损伤复合材料表面,同时配备三维移动平台(定位精度 ±0.01mm),支持对检测部件进行全覆盖、多测点扫描;针对大型航空部件(如机翼蒙皮、尾翼结构),可扩展为多单元分布式检测阵列,提升检测效率。

数据处理终端:搭载工业级计算机,预装 LabVIEW 及信号处理工具箱(如 Sound and Vibration Toolkit),承担信号分析、特征提取、裂纹判别与定位计算等核心任务,可连接航空装备维护管理系统,实现检测数据的实时上传与共享。

参数优化配置

传感器采样频率:压电传感器采样率≥250kHz,麦克风阵列采样率≥44.1kHz,确保覆盖复合材料裂纹声学信号的主要频段。

滤波配置:采用自适应卡尔曼滤波 + 小波包滤波组合方案,滤波范围 1000Hz~20kHz,有效滤除环境噪声、设备振动等干扰信号。

检测范围:单测点检测半径≥50mm,多单元阵列可覆盖≤10m×5m 的大型部件,裂纹检测分辨率可达 0.1mm(长度)、0.05mm(深度)。

软件功能

信号处理流程

信号采集与预处理:通过 LabVIEW 的 DAQmx 模块实现多通道信号同步采集,自动存储原始数据至指定服务器;预处理阶段采用异常值剔除、基线校正、滤波去噪等算法,基于小波包变换对信号进行分解与重构,分离有效信号与干扰信号,提升信号信噪比。

特征提取与分析:对预处理后的信号进行多维度特征提取,包括时域特征(峰值、峭度、脉冲因子)、频域特征(主频率、频率方差、谐波分量)、时频域特征(小波熵、奇异值熵),构建裂纹特征参数库;通过对比完好复合材料与含裂纹复合材料的特征参数差异,建立裂纹识别模型。

裂纹判别与定位:采用支持向量机(SVM)与 BP 神经网络融合的分类算法,输入提取的特征参数,实现对 “完好”“微裂纹”“严重裂纹” 的精准判别;结合传感器阵列的空间分布信息,利用时延估计法与波束形成技术,计算裂纹位置坐标,定位误差≤±0.5mm;针对分层、脱粘等复杂缺陷,可扩展为三维成像模块,直观展示缺陷形态与分布。

可视化与交互功能

实时监测界面:动态展示多通道信号波形、滤波后波形、功率谱图、时频分析图,支持信号放大、暂停、回放与标记,直观呈现裂纹特征信号。

结果展示模块:以三维模型叠加方式显示检测部件的裂纹位置、长度、深度等信息,采用不同颜色区分裂纹严重程度;自动生成检测报告,包含检测参数、特征数据、判别结果、裂纹定位图等,支持 PDF、Excel 格式导出。

报警与联动功能:当检测到严重裂纹时,触发声光报警,并向维护管理系统发送预警信号;支持与工业机器人联动,实现检测区域自动避让与重点区域重复检测。

技术优势

检测精度高:融合多维度特征提取与智能算法,可识别 0.1mm 以下的微小裂纹,定位误差≤±0.5mm,优于传统超声检测的微小裂纹识别能力。

无损高效:检测过程不损伤复合材料结构,单测点检测时间≤3 秒,多通道并行检测模式下,大型部件检测效率较传统射线检测提升 3~5 倍。

适应性强:支持碳纤维复合材料、蜂窝夹层结构、玻璃纤维复合材料等多种航空常用材料检测,可应对曲面、异形部件的复杂检测场景,不受材料表面涂层、轻微污渍影响。

智能化程度高:实现检测流程自动化、数据处理智能化、结果展示可视化,降低人工操作依赖,减少人为误差。

应用场景

航空装备制造阶段:用于机身蒙皮、机翼主梁、尾翼结构等关键复合材料部件的出厂质量检测,排查生产过程中产生的裂纹、分层、脱粘等缺陷。

航空装备维护阶段:针对飞机定检、维修过程中的复合材料部件,进行裂纹检测与状态评估,尤其是起落架舱门、发动机短舱等易受应力冲击的部位,及时发现隐性裂纹,避免飞行安全隐患。

航空复合材料研发阶段:用于新型复合材料抗裂性能测试,通过监测材料在疲劳试验、冲击试验过程中的声学信号变化,分析裂纹萌生与扩展规律,为材料配方优化与结构设计提供数据支撑。

优化方向

复杂缺陷识别优化:针对复合材料多裂纹、裂纹与分层共存等复杂场景,进一步优化特征提取算法,引入深度学习模型(如 CNN 卷积神经网络),提升复杂缺陷的区分能力。

大型部件检测效率提升:开发多机器人协同检测系统,结合激光雷达定位技术,实现大型航空部件的自主路径规划与全覆盖检测,进一步缩短检测时间。

极端环境适应性增强:优化硬件防护设计,提升系统在高温(-50℃~80℃)、高湿(相对湿度≤95%)、强电磁干扰等极端环境下的检测稳定性,满足航空野外维护场景需求。

数据融合与预测性维护:整合检测数据与航空装备运行数据,建立裂纹扩展预测模型,实现从 “事后检测” 向 “事前预警” 的转变,提升航空装备维护的前瞻性与科学性。

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选