远距离无线数传模块实现西门子与 S7-200 SMART PLC无线联网 点击:132 | 回复:0

一、项目背景与核心诉求

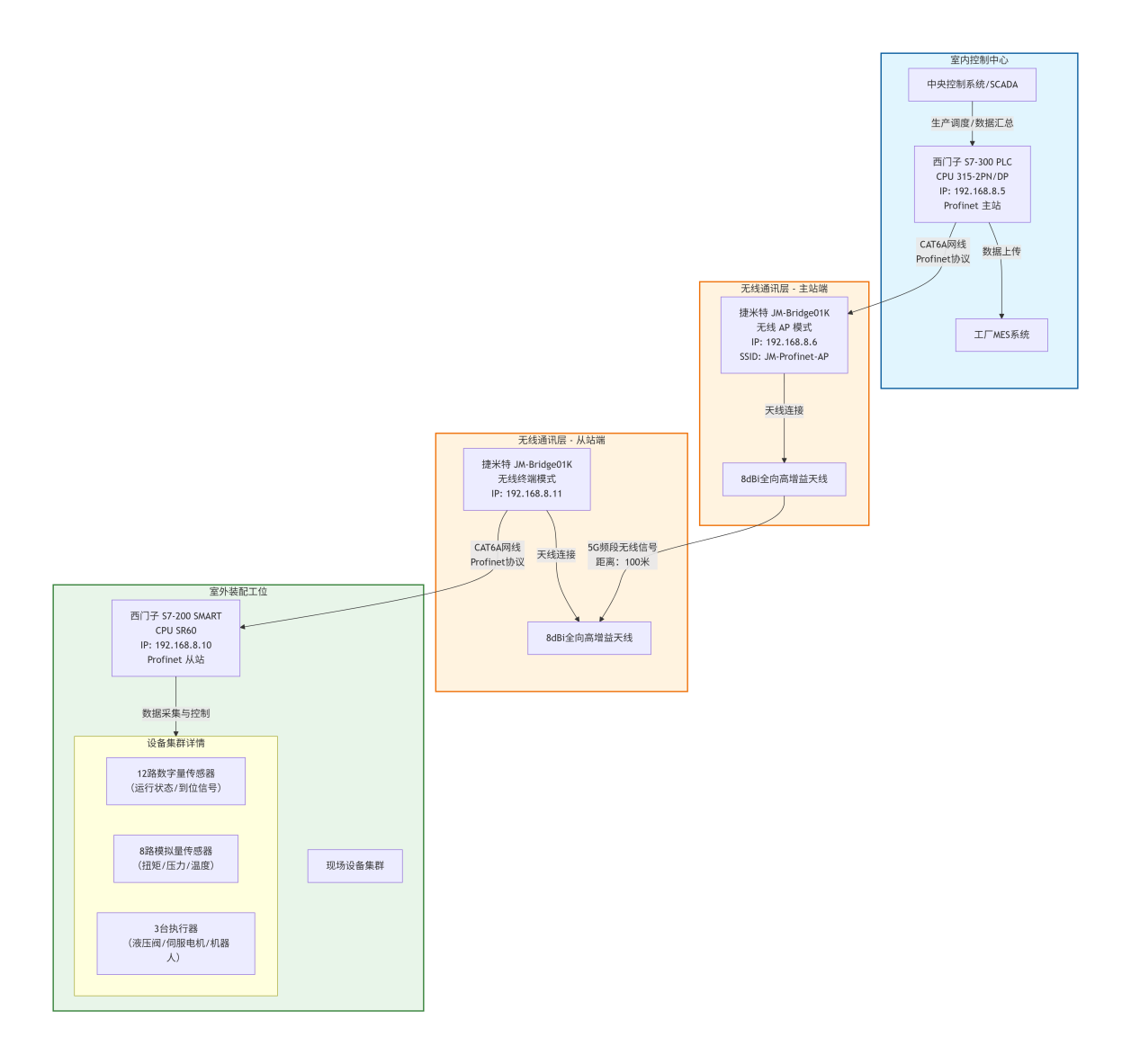

某大型装备制造企业的重型机械装配车间进行智能化改造,需打通控制室内中央控制系统与室外露天装配工位的实时无线通讯链路。室内控制中心部署西门子 S7-300 PLC(CPU 315-2PN/DP),承担整条装配线的生产调度、设备联动及数据汇总任务,需PLC 数据无线传输实时获取室外工位的螺栓紧固扭矩、液压系统压力、工件定位坐标等关键数据,并下发启停控制、参数调整等指令;室外露天装配工位部署西门子 S7-200 SMART PLC(CPU SR60),直接对接 23 台传感器(含 12 路数字量传感器、8 路模拟量传感器)及 3 台执行器(液压阀、伺服电机、紧固机器人),负责前端数据采集与指令执行。

项目核心痛点与诉求如下

室内外直线距离 300米,中间间隔车间通道与绿化带,铺设有线电缆需破路施工,涉及地面开挖、混凝土修复等工序,预估工期 7 天,施工成本超 5 万元,且后期设备维护时线缆故障率高、检修难度大;

通讯需满足工业级实时性要求,数据传输延迟需≤10ms,丢包率≤0.01%,适配室外复杂环境(温度 - 15~58℃、湿度 10%~90%,周边存在变频器、电焊机等强电磁干扰源);

支持双向数据交互室内 S7-300 需读取 S7-200 SMART 的 12 路数字量输入(设备运行状态、物料到位信号)、8 路模拟量输入(扭矩、压力、温度数据),同时下发 8 路数字量输出(设备启停、急停控制)、4 路模拟量输出(压力设定值、转速调节参数);

系统需具备稳定性与扩展性,支持 7×24 小时连续运行,后期新增室外装配工位时可快速扩展通讯链路,无需重构现有系统。

经技术选型对比,最终采用工业无线网关搭建 Profinet 无线通讯网络,该网关支持 5G 频段高速传输、工业级防护设计及多模式灵活配置,完美匹配项目 300米室内外跨环境通讯需求。

硬件部署与连接方案

(一)硬件连接细节

室内端连接

S7-300 PLC 的 Profinet 端口(RJ45)通过 CAT6A 双屏蔽网线,直接连接主站端无线数传模块的 “Profinet In” 端口,网线两端采用工业级水晶头压接,遵循 568B 标准,确保接触良好;

主站端网关接入 DC 24V 工业电源,正负极严格对应(红接正、黑接负),电源输入端串联 1A 保险丝,防止电源故障损坏设备;

主站端高增益天线通过 SMA 接口旋紧固定在网关顶部,天线方向调整为垂直朝上,确保信号覆盖范围最大化,无墙体、设备遮挡。

室外端连接

S7-200 SMART PLC 的 Profinet 端口(RJ45)通过 CAT6A 双屏蔽网线,连接从站端网关的 “Profinet Out” 端口,网线冗余长度预留 50cm,便于后期设备维护与位置调整;

从站端网关同样接入 DC 24V 工业电源,电源输入端并联浪涌保护器,抵御室外雷击、电压突变等风险,保障两台PLC无线通讯不中断;

从站端天线固定在室外控制柜柜门外侧的金属支架上,方向与主站端天线保持一致(垂直朝上),确保 300米距离内信号直线传输,无树木、金属构件等遮挡物。

三、核心配置步骤(网关 + PLC)

(一)无线数传模块基础配置(基于产品手册 “主站无线 AP 模式” 与 “从站无线终端模式”)

1. 主站端网关(无线 AP 模式)配置

设备出厂默认 IP 地址为 192.168.1.20,账号密码均为 admin。将电脑与主站端网关通过网线连接,将电脑 IP 设置为同一网段(如 192.168.1.98),子网掩码 255.255.255.0;

网关上电开机,等待 30 秒后,运行 CMD 命令 “ping 192.168.1.20”,确认无线设备通讯正常;

打开浏览器,输入登录地址 192.168.1.20,输入账号密码进入配置页面;

选择 “配置向导”,点击“无线 AP”进入场景配置;

设备地址设置选择 “静态地址”,配置 IP 地址为 192.168.8.6(与 S7-300 PLC 同一网段,S7-300 IP 为 192.168.8.5),子网掩码 255.255.255.0,网关 192.168.8.1,DNS 服务器 192.168.8.1,点击 “下一步”;

无线设置输入无线名称(SSID)为 “JM-Profinet-AP”,密码设置为 “JMT2024PLC”(8-32 个字符,符合 WPA2-PSK 加密要求),点击 “下一步”;

确认配置信息后点击“完成”,网关自动应用配置并重启;

重启后用新 IP(192.168.8.6)重新登录,进入 “高级” 页面,选择 “无线 - 射频 - 修改”,设置国家代码为 US,频宽 20/40MHz,信道 5745MHz(149),点击 “保存” 完成主站配置。

2. 从站端网关(无线终端模式)配置

同样将电脑与从站端网关连接,电脑 IP 设置为 192.168.1.99(与网关默认 IP 同一网段);

上电后 ping 通 192.168.1.20,登录网关配置页面,选择 “配置向导 - 无线终端”;

网络模式选择 “桥”,点击 “下一步”;

设备地址设置配置 IP 地址为 192.168.8.11(与 S7-200 SMART 同一网段,S7-200 SMART IP 为 192.168.8.10),子网掩码 255.255.255.0,网关 192.168.8.1,DNS 服务器 192.168.8.1,点击 “下一步”;

无线设置点击 “扫描”,在扫描结果中找到主站 SSID “JM-Profinet-AP”,输入主站密码 “JMT2024PLC”,点击 “下一步”;

确认配置后点击 “完成”,网关应用配置并重启;

重启后重新登录,进入 “高级 - 无线 - 射频 - 修改”,设置国家代码、频宽、信道与主站一致(US、20/40MHz、149 信道),确保信号匹配;

进入 “无线 - 状态” 页面,查看连接状态显示发送功率 29dBm,接收功率 - 22dBm,关联时长正常,表明主从站网关无线连接成功。

(二)PLC 参数配置

1. S7-300 PLC(Profinet 主站)配置(Step7 软件)

打开 Step7 软件,创建新项目,添加 CPU 315-2PN/DP,在 “硬件配置” 中激活 Profinet 接口,设置 IP 地址 192.168.8.5,子网掩码 255.255.255.0,完成PLC无线联网主站基础配置;

点击 “Profinet IO - 添加远程 IO 设备”,输入主站端网关的 Profinet 设备名称 “JM-Bridge01K-Master”,网关自动分配从站地址 192.168.8.6;

数据区映射配置

输入区将 S7-200 SMART 上传的 12 路数字量输入(I0.0-I1.3)映射至 S7-300 的 IB10-IB11,8 路模拟量输入(AIW0-AIW14)映射至 PIW200-PIW214;

输出区将 S7-300 下发的 8 路数字量输出(Q0.0-Q0.7)映射至 QB10,4 路模拟量输出(AQW0-AQW6)映射至 PQW200-PQW206;

下载配置至 S7-300 CPU,重启 PLC 使配置生效。

2. S7-200 SMART PLC(Profinet 从站)配置(博途软件)

打开博途软件,创建 S7-200 SMART 项目,选择 CPU SR60,设置 Profinet 从站地址 192.168.8.10,子网掩码 255.255.255.0,设备名称 “SMART-Slave-01”;

在 “Profinet 通信 - 从站属性” 中,勾选 “支持 IO 控制器连接”,关联从站端网关的 Profinet 地址 192.168.8.11;

本地数据区配置

输入区将现场传感器信号(如螺栓紧固完成 I0.0、液压压力达标 I0.1、物料到位 I0.2)对应至 IB10-IB11,模拟量信号(紧固扭矩 AIW0、液压压力 AIW2、工件温度 AIW4)对应至 PIW200-PIW214,确保无线数据传输精准采集;

输出区从 QB10 读取 S7-300 下发的控制指令(如紧固机器人启动 Q0.0、液压阀开启 Q0.1、急停复位 Q0.2),从 PQW200 读取模拟量参数(液压压力设定值 AQW0、电机转速设定值 AQW2);

下载配置至 S7-200 SMART CPU,完成两台PLC无线通讯参数绑定。

(三)抗干扰与稳定性优化配置

网关配置优化在主从站网关的 Web 管理页面中启用 “信号增强模式”,开启自动跳频功能,当当前信道干扰强度>-70dBm 时,自动切换至干扰最小的信道;

布线防护PLC 与网关的连接线缆采用金属管穿管保护,避免与 380V 动力电缆并行敷设,间距保持>30cm,减少电磁干扰;

PLC 参数调整根据产品手册 “通信延时” 说明,若 PLC 更新时间过短可能导致掉站,将 S7-200 SMART 的 I/O 周期更新时间调整至 128ms,避免因无线瞬间延时(20-50ms)导致的通讯中断;

配置备份在网关 “系统 - 配置管理” 页面,将主从站网关的配置文件导出保存至本地,便于后期故障时快速还原,减少故障恢复时间。

四、项目测试与应用效果

(一)核心指标测试

实时性测试通过工业示波器监测PLC 数据无线传输延迟,S7-300 下发启动指令至 S7-200 SMART 执行动作,延迟稳定在 6-8ms,远低于项目要求的≤10ms 标准;

稳定性测试连续 168 小时(7 天)满负荷运行测试,记录到的通讯断连次数为 0,丢包率<0.001%,数据传输准确率 100%,网关无线状态显示接收功率稳定在 - 20~-25dBm,信号强度良好;

环境适应性测试在室外温度 - 15℃(冬季夜间)、58℃(夏季正午)及暴雨天气下,网关与 PLC 均正常工作,无信号衰减、断连或数据丢失现象,符合工业级环境适配要求;

压力测试模拟同时传输 12 路数字量 + 8 路模拟量数据,持续 24 小时,网关 CPU 占用率≤30%,内存占用率≤25%,通讯延迟无明显上升,仍保持在 8ms 以内。

(二)实际应用价值

成本显著节约相较于有线电缆铺设方案,无线通讯方案省去破路施工、电缆采购、混凝土修复及后期线缆维护等费用,累计节约成本约 6.2 万元,部署周期从 7 天缩短至 1 天,快速完成产线升级;

管控效率提升室内 S7-300 可实时监控室外装配工位的每台设备运行状态,通过 MES 系统生成生产报表,异常情况(如扭矩超标、压力不足)可实时报警并自动下发调整指令,响应时间从原来的人工传达 5 分钟缩短至 8ms,大幅降低生产故障风险;

运维便捷性提升网关支持远程诊断功能,通过 Web 页面可实时查看无线信号强度、数据传输速率、设备运行状态及系统日志,出现故障时可远程排查,无需现场拆机,运维效率提升 70%;配置文件导出备份功能,使故障恢复时间从 2 小时缩短至 10 分钟;

扩展性满足后期新增 2 条室外装配工位时,仅需新增 2 台捷米特从站端网关,与原有主站端网关配对即可扩展通讯链路,无需修改 S7-300 核心配置,扩展成本低、周期短,适配工厂产能扩容需求。

五、注意事项与场景延伸

(一)关键注意事项

网关部署时需确保室内外信号无遮挡,若存在墙体、树木等遮挡物,可选用 12dBi 高增益定向天线,进一步提升信号穿透力;

若通讯距离超过 300 米,可采用产品手册中的 “万能中继模式”,添加网关作为中继器,延长通讯链路,中继器与主从站网关的距离均不超过 300 米;

网线需选用 8 芯纯铜网线,遵循 568B 标准制作,避免使用劣质线缆导致信号衰减;

室外设备需做好防水防尘防护,控制柜防护等级不低于 IP54,网关电源输入端务必加装浪涌保护器,抵御雷击与电压突变风险;

定期检查网关天线连接紧固性、电源稳定性,每季度导出一次网关配置文件备份,每年进行一次无线信号强度校准。

(二)适用场景延伸

该无线通讯方案可广泛应用于

露天矿山设备(如挖掘机、输送机)与控制室无线通讯;

化工园区室外装置(如储罐监测、管道阀门控制)与中控室数据交互;

仓储物流中心室内外 AGV 调度PLC 无线组网;

新能源电站室外光伏板、风机监测数据传输;

港口码头吊机、岸桥设备与控制中心无线联动等场景。

尤其适用于不便铺设有线电缆、距离≤300 米的工业环境,可快速实现跨区域设备协同与数据互通,为工业智能化升级提供高效、稳定、低成本的无线数传模块通讯解决方案。

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选