从现场控制到数字中枢:PLC 在数字油库中的应用实践 点击:156 | 回复:0

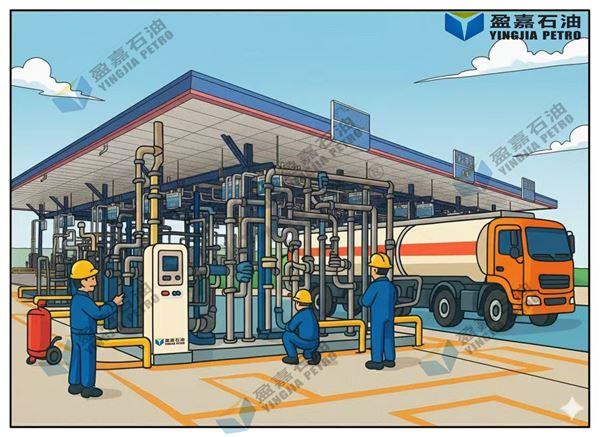

随着成品油库向数字化、智能化方向升级,PLC 不再只是单纯的逻辑控制器,而是数字油库现场层的核心“中枢”。文章结合工程实践,从罐区监控、装车发油、安全联锁以及与上位信息系统的集成等多个维度,介绍 PLC 在数字油库中的典型应用场景与设计要点,并分享实施过程中的一些“坑点”和经验,供同行参考。

一、数字油库背景下,PLC 的角色在悄悄变化

在传统油库,很多操作依赖人工:跑罐区看液位、现场拧阀门、手抄数据做报表。随着企业对安全、效率、合规要求不断提升,越来越多油库开始建设数字化平台、TAS 系统、远程监控中心。

在这个过程中,我们会发现一个共同点:所有“看得见”的数字化效果,背后都离不开稳定可靠的现场控制层,而 PLC 正是这个层级的核心。

在数字油库架构中,PLC 主要承担三类职责:

过程控制:对罐区、泵房、装车岛等工艺设备进行逻辑控制与顺控。

安全联锁:对关键工艺点进行联锁保护,配合 SIS/ESD 实现紧急停车、切断等动作。

数据枢纽:将现场实时数据汇集、整理后,上传至 SCADA、TAS 或油库综合信息平台。

简单一句话:没有扎实的 PLC 控制层,“数字油库”只能停留在上层展示。

二、典型应用场景一:罐区监控与联锁保护

1. 数据采集与状态监测

在罐区,PLC 通过 AI/DI 通道采集各类仪表信号,例如:

液位计:实时液位、高高液位、高高高液位开关量;

温度、压力变送器:关键工艺参数趋势监测;

阀门、泵状态:开关量反馈、运行状态、故障信号;

可燃气体、火焰检测器:环境与安全监测。

这些数据不只是用来“看一眼”,而是作为后续联锁条件、报警策略以及上位系统分析的基础。

2. 联锁逻辑与动作策略

以罐区进油为例,PLC 一般会实现以下逻辑:

液位达到高限 → 发出声光预警,提示操作员关注;

液位达到高高限 → 自动关闭进油阀门,联锁停泵;

液位达到高高高限 → 执行更高级别的紧急连锁动作,必要时与 SIS 级联。

在项目实施中,一个很实际的经验是:

适当引入延时、分级报警机制,可以在保证安全的前提下,减少“小波动就频繁跳车”的问题。

这类“细节参数”的调整,往往需要和工艺人员、操作班组反复沟通推敲。

三、典型应用场景二:装车发油的定量控制与过程监控

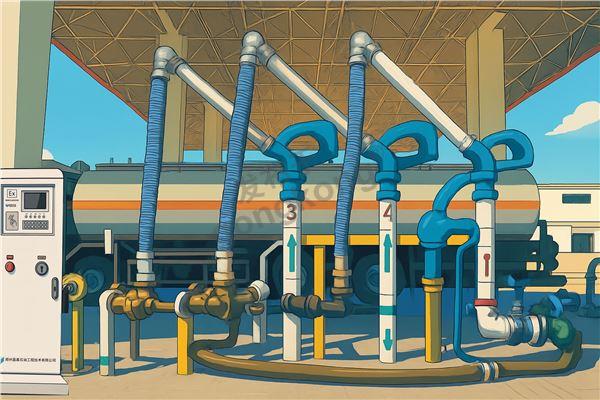

装车发油是数字油库建设中的重点,也是 PLC 应用最集中的区域之一。

1. 与 TAS/业务系统的协同

在较为成熟的项目中,流程通常是:

司机通过 IC 卡、二维码或预约系统办理装车任务;

TAS 系统下发装车计划(车号、品种、发油量、鹤位等)到 PLC 或批量控制器;

PLC 根据计划自动选择对应鹤管、阀门、泵组,并进入装车控制逻辑。

2. 定量控制与防溢监测

在具体控制层面,PLC 主要完成:

读取流量计/批量控制器的瞬时流量与累计量;

实时计算已装数量,与设定值比较;

接近目标值时减小流量,降低冲量风险;

到达设定值后,自动关阀、停泵,生成车次记录并回传上位系统。

同时,装车过程还会叠加多种安全条件:

接地电阻检测合格、防静电夹接入有效;

油气回收系统处于正常状态;

装车平台紧急停车按钮状态正常。

这些条件在 PLC 内部通过“联锁矩阵”或功能块统一管理,一旦有任一条件不满足,系统会限制启动或联锁停机。

从操作员的体验来看,“盯表+手动关阀”变成了“确认任务+监控过程”,工作强度降低的同时,差错率和纠纷率也明显下降。

四、典型应用场景三:与 SIS/ESD 的协同保护

对于成品油库、商储库等高危场所,安全仪表系统(SIS/ESD)已经逐步成为标配。PLC 在这里扮演的角色,更多是与 SIS 协同,共同构成分层保护。

常见做法是:

PCS/工艺 PLC:负责正常生产控制、启停顺序、工艺联锁;

SIS/ESD PLC 或专用安全系统:负责紧急停车(ESD)、火灾联锁、超限切断等高完整性安全功能。

在工程实现中,需要特别注意:

控制系统与安全系统逻辑上相对独立,避免相互干扰;

按功能安全要求进行分级设计,对关键回路采用冗余输入、冗余输出;

在联络点上设计清晰的接口信号(如 ESD 总联锁、分区联锁等),保证动作逻辑可追溯、可验证。

对一线来说,关键时刻要相信系统“比人更冷静”,这背后靠的就是 PLC/SIS 事先写好的逻辑,而不是现场临时决策。

五、PLC 与数字油库平台的集成:从“能控”到“会算账”

很多业主现在都在上油库信息化平台、生产执行系统、远程运维平台等。

在这类项目中,PLC 的一个重要任务,就是把现场的“过程语言”,翻译成上层系统可用的“业务语言”。

常见的集成方式包括:

通过 OPC(DA/UA)、Modbus TCP、IEC 104 等协议,将实时数据、报警、事件上传至 SCADA 或信息平台;

从平台侧接收作业计划、配方参数、限值设定等,写入 PLC 相关寄存器;

通过中间件或数据总线,实现多系统间的数据共享(如罐区监控、装车控制、视频监控、一卡通等)。

经验上来看,如果前期没有统一点表规范、统一命名规则、统一通信约定,后期系统集成和维护成本会成倍放大,这是很多项目踩过的“坑”。

六、设计与实施过程中的几个“人性化”小经验

结合现场项目,有几个很“工程师味”的经验,分享给同行:

点名与注释尽量写给“未来的自己”看

变量名、注释写得清楚,几年后再维护不用“考古”。报警要分级、要延时,避免频繁骚扰操作员

轻微越限先预警,有趋势再升级报警,真正到高高限再联锁动作。对关键操作设置“二次确认”和互锁条件

尤其是启泵、切换管线等,宁可多一步确认,也不要给误操作留空间。与现场班组多沟通,用他们听得懂的方式解释逻辑

很多联锁点、延时参数,只有结合现场经验反复讨论,才能既安全又好用。

这些看起来不“高大上”,但常常决定了一个系统是“能运行”还是“好运行”。

七、设计与实施过程中的几个“人性化”经验

结合郑州盈嘉在数字油库项目中的实践,有几个很“工程师味”的经验,分享给同行:

点名与注释尽量写给“未来的自己”看

变量名、注释写得清楚,几年后再维护不用“考古”。点表同时作为 PLC、盈嘉批量控制器、上位系统的共同“字典”,能明显减少沟通成本。报警要分级、要延时,避免频繁骚扰操作员

轻微越限先预警,有趋势再升级报警,真正到高高限再联锁动作。很多项目一开始报警“满天飞”,调一轮参数之后,现场满意度会提升不少。对关键操作设置“二次确认”和互锁条件

尤其是启泵、切换管线、恢复装车等,宁可多一步确认,也不要给误操作留空间。盈嘉常用的做法是“软件互锁 + 硬件急停”双保险。与现场班组多沟通,用他们听得懂的方式解释逻辑

很多联锁点、延时参数,只有结合现场经验反复讨论,才能既安全又好用。很多时候,一张简单的“流程草图+逻辑说明”,比十页程序清单更有说服力。

这些看起来不“高大上”,但常常决定了一个系统是“能运行”还是“好运行”。

八、结语:PLC 让数字油库真正“落到地上”

从工程实践来看,PLC 在数字油库中的价值,可以概括为三句话:

让设备运行更可控、可追溯;

让安全保护更可靠、可验证;

让上层数字平台有“真数据、真动作”可用。

未来,油库还会引入更多边缘计算、AI 分析、数字孪生等新技术。但无论概念如何演进,现场那一排排带着油气味儿的 PLC 柜,仍然是数字油库最踏实的底座之一。

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选