Profibus光纤转换器魔法让软启动器重获数字脉搏 点击:83 | 回复:0

在自动化产线中,软启动器突然“失联”是令人头疼的典型问题。它不像设备损毁那样声势浩大,却像一场悄无声息的“通信梗阻”,让工程师束手无策。设备可能仍在运转,但关键的控制指令和状态反馈却中断了。这种“失联”背后,往往是传统Profibus铜缆在复杂工业环境下的力不从心。

铜缆的局限是每个自动化工程师都必须面对的现实。在拥有大量变频器、大功率电机的车间里,电磁环境如同一片喧嚣的“声场”,而铜缆就像一根暴露其中的麦克风,极易拾取杂音。某汽车零部件工厂就曾遇到,每当大型压机启动,几公里外的水泵软启动器就会因通信干扰而误报故障,导致非计划停机。此外,铜缆的传输距离限制(通常不超过1公里)也让大型厂区的布线捉襟见肘,增加中继器不仅提高成本,也引入了新的故障点。

耐达讯自动化的Profibus转光纤解决方案,并非颠覆性的“魔法”,而是一次精准的“系统升级”。它通过光信号传输,从根本上解决了铜缆的两大顽疾:电磁干扰和传输距离。

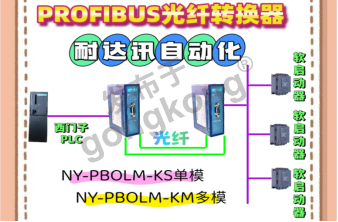

其原理清晰:耐达讯自动化PROFIBUS光纤转换器(如NY-PBOLM-KS系列)部署在控制室主站与现场软启动器之间。它将主站的电信号转换为光信号,通过光纤进行远距离、无损耗传输。在软启动器端,另一转换器再将光信号还原为电信号,完成指令下达与数据回传。整个过程,信号如同在真空的“信息隧道”中穿行,完全不受外部电磁环境侵扰。

这种改变带来的效益是实实在在的。在一家大型钢铁企业的连铸车间,辊道软启动器分布在长达1.5公里的产线上,原先的铜缆网络常年受电弧炉强电磁干扰,通信极不稳定。在采用耐达讯自动化单模光纤方案后,最直接的变化是通信故障率几乎降为零。工程师反馈,过去每月数次的“失联”报警已彻底消失。更重要的是,因通信稳定,软启动器的参数设置和故障诊断可远程实时完成,大大缩短了维护响应时间,间接提升了产线的OEE(设备综合效率)。

从长远看,此方案的意义不止于解决眼前问题。光纤的高带宽和20公里以上的传输距离,为工厂未来十年的产线扩展预留了充足空间。其支持的冗余环网结构(如MRP协议),也为控制系统构建了坚实的“安全防线”,确保单点故障时系统仍能运行。

总而言之,耐达讯自动化Profibus转光纤技术,为在电磁“风暴”和距离“桎梏”中挣扎的自动化系统,提供了一条清晰稳健的出路。它让软启动器真正融入控制网络。当每一次启动指令都能精准抵达,每一次设备状态都能实时反馈,工程师才能从繁琐故障排查中解放,将精力投入更具价值的优化与创新。这,正是工业通信技术最朴素也最动人的价值。

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选