LabVIEW有机玻璃自动化缺陷检测 点击:136 | 回复:0

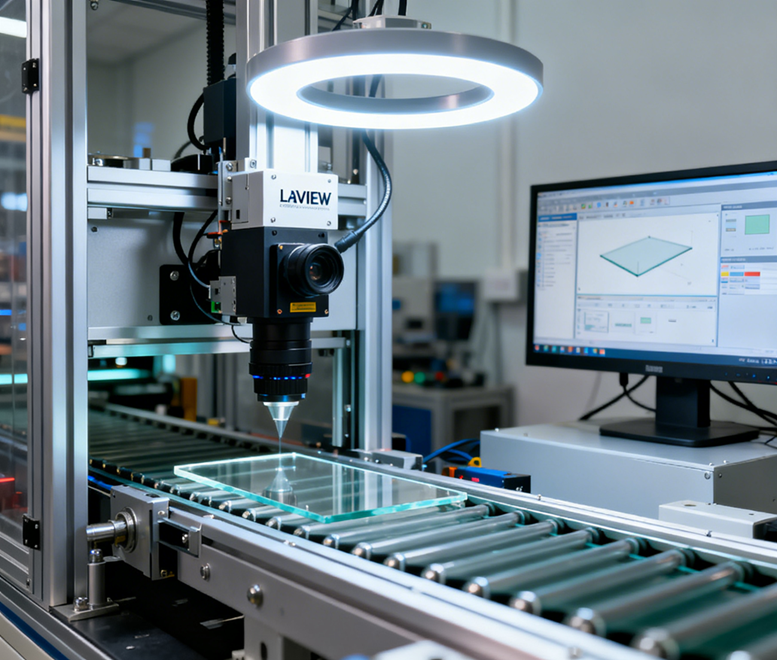

以 LabVIEW 为核心开发平台,结合机器视觉技术构建自动化缺陷检测系统,实现划痕、气泡、杂质等多类型缺陷全覆盖检测,检测精度达 ±0.05mm;单块板材检测时间≤1 秒,满足流水线实时检测要求;支持多规格有机玻璃快速切换,降低二次开发成本,适配多样化生产场景。

系统架构

(一)硬件选型

工业相机:选用 500 万像素 CMOS 相机(分辨率 1920×1200),帧率≥50fps,通过 GigE 接口实现图像实时传输。选型遵循检测精度 3 倍原则,平衡成本与检测效果,避免流水线运动导致的图像模糊。

工业镜头:配置 50mm 焦距镜头,工作距离 250mm(避免干扰流水线运行),镜头分辨率与靶面尺寸不低于相机对应参数。依据公式 “焦距 =(CCD 尺寸 × 工作距离)/ 视场(FOV)” 计算选型,预留 10% 视场冗余,确保检测全覆盖,且采用无畸变设计保障缺陷边缘细节清晰。

光源及控制器:采用环形光源,倾斜 15° 安装,可均匀照亮有机玻璃表面,弱化反光干扰,增强缺陷与背景对比度;亮度支持 0-100% 可调,控制器与 LabVIEW 联动实现自适应调节,保证不同批次材料成像稳定性。

辅助硬件:搭配 GigE 接口图像采集卡,实现高速数据传输与无延迟缓存;选用支持 Modbus 协议的 PLC 与 I/O 模块,与 LabVIEW 无缝联动,为缺陷品自动剔除提供硬件支撑。

(二)图像处理

LabVIEW 搭载 IMAQ Vision 工具包,提供完整流程化处理工具,无需依赖第三方算法库,实现从图像预处理到缺陷识别的全流程高效处理:

图像预处理

灰度化:调用 “Color Plane Extraction” 函数提取彩色图像红色通道,一键转换为 8 位灰度图,减少 75% 运算负荷,提升处理效率。

形态学处理:通过 3×3 像素结构元素的腐蚀运算去除表面灰尘噪声,再以 5×5 像素结构元素的膨胀运算修复缺陷区域断裂轮廓,细化缺陷特征。

降噪处理:采用标准差 σ=1.2 的高斯滤波,在平滑图像的同时保留缺陷细节,避免过度模糊影响检测精度。

缺陷检测与判定

模板匹配:提取 3 个不同角度的检测区域模板,设置最小匹配分数 0.8 过滤无效匹配,搜索区域设为视场范围 1.2 倍,提高定位容错率,适配有机玻璃轻微摆放偏移。

阈值分割:采用 0.4 手动阈值(可根据实际成像亮度调整),将灰度图转换为二值图,精准提取气泡、杂质等亮暗缺陷区域。

参数判定:通过轮廓分析与颗粒分析技术,设定划痕长度≥0.1mm、气泡直径≥0.05mm、杂质面积≥0.0025mm² 为缺陷判定标准,实现多类型缺陷量化检测。

三维检测:针对内部深层缺陷,采用双目立体视觉算法,两台相机基线距离 50mm,通过 15×15 像素视差计算窗口获取深度信息,生成三维点云图,深度测量误差≤0.03mm,解决二维图像难以识别的内部缺陷问题。

结果输出

数据传输:检测结果传输延迟≤100ms,支持与 MES 系统实时对接,同步缺陷类型、位置等核心数据。

PLC 联动:合格信号输出 24V 高电平,缺陷信号输出 0V 低电平,触发剔除动作的响应时间≤500ms,实现 “检测 - 判断 - 处理” 全流程自动化。

报表生成:自动统计每日缺陷总数、类型占比、合格率等数据,每小时更新一次质量分析报表,为生产工艺优化提供数据支撑。

(三)系统调试

常见问题调试方案

反光干扰:将光源亮度提高 20%,调整阈值至 0.35,增强缺陷与背景对比度,弱化反光影响。

定位偏差:扩大搜索区域至视场 1.5 倍,增加模板数量至 5 个,降低最小匹配分数至 0.75,提升定位准确性。

漏检缺陷:缩小腐蚀结构元素至 2×2 像素,降低缺陷判定阈值(如划痕长度≥0.08mm),提高细微缺陷检出率。

性能优化参数

运算速度:关闭彩色图像缓存,采用灰度图直接传输,减少 75% 数据量;设置图像采集为外部触发模式,与流水线运行同步,避免无效采集。

稳定性保障:将光源亮度波动范围控制在≤5%,固定相机曝光时间为 100μs,避免成像亮度波动影响检测一致性。

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选