EtherCAT转ProfiNet网关应用实例:西门子PLC与台达伺服驱动通讯配置 点击:136 | 回复:0

一、 项目背景

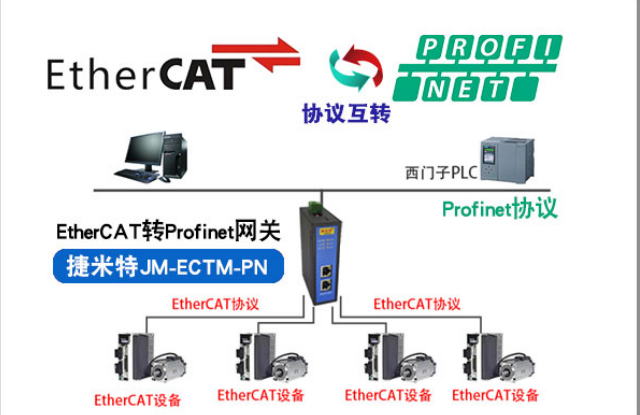

华东某主板与服务器整机制造厂,近年导入一条“柔性插件-锁螺丝-视觉检测”混合型高速产线。产线核心控制器为西门子SIMATIC S7-1215C DC/DC/DC(订货号6ES7 215-1AG40-0XB0),通过ProfiNet统一管理20个工位。第7~12工位为伺服电批与插件机械臂,需要亚毫秒级的同步,因此选用了台达ASDA-A3-E系列伺服驱动器(型号ECMA-C20604RS+ASD-A3-0423-E)。由于A3-E仅支持EtherCAT,而PLC侧只有ProfiNet接口,两种协议时钟模型、帧结构完全不同,无法直接互通。为在2周停线窗口内完成改造,工厂决定采用“捷米特JM-ECTM-PN工业数据采集转换网关”,让网关作为EtherCAT主站去驱动6台伺服,同时在ProfiNet侧做I-Device与S7-1215C实时交换数据。

二、网络拓扑与硬件清单

1. 控制层

• 西门子S7-1215C DC/DC/DC,固件V4.5,订货号6ES7 215-1AG40-0XB0

• 西门子TP900精智触摸屏,订货号6AV2 124-0GC01-0AX0

• 赫思曼RS20-0800交换机组千兆环网,保障PLC与网关<1 ms刷新

2. 协议转换层

• 捷米特JM-ECTM-PN协议转换网关,金属外壳,IP20,24 VDC/1 A,订货号JM-ECTM-PN-V2.1

• 支持ProfiNet IRT(周期250 µs~512 ms可设),内置EtherCAT主站,最多带64轴,同步抖动<±20 ns

3. 伺服执行层

• 台达ASD-A3-0423-E EtherCAT伺服驱动器 ×6

• 台达ECMA-C20604RS 0.4 kW、3000 r/min伺服电机 ×6

• 台达ECMA-C20604SS 带24 V抱闸电机 ×2(用于Z轴防止断电下滑)

4. 辅助元件

• 明纬S-350-24开关电源,纹波<50 mV,给网关及抱闸供电

• 超五类屏蔽网线(SF/UTP 26AWG),EtherCAT环网≤100 m

• M12-D码接头,确保工业现场抗振

三、实施步骤

1. 物理接线

① 将6台A3-E伺服IN口依次级联,末段OUT口接终端电阻;首段IN口用屏蔽线直连JM-ECTM-PN工业级协议转换网关的PORT0(RJ45)。

② JM-ECTM-PN的PORT1用普通网线接入RS20交换机,PLC也接入同一VLAN10。

③ 24 VDC电源经5 A保险丝后分别给网关、抱闸、IO模块供电,PE独立接地。

2. 捷米特网关EtherCAT侧配置

① 打开“JetCfg V3.7”配置软件,新建工程,选择主站型号“JM-ECTM-PN”。

② 扫描从站,自动识别6台ASD-A3-0423-E,站别名依次设为A3-07~A3-12。

③ 在“Process Data”页,把每台伺服的0x6040控制字、0x6041状态字、0x607A目标位置、0x6064实际位置、0x60B1速度前馈5个PDO条目拖入主站映射表,共30条,合计输入/输出各120 Byte。

④ 设定DC同步周期1 ms,分布时钟偏移0 ns,SYNC0抖动窗口±100 ns。

⑤ 导出ENI文件并下载到网关,重启生效。

3. ProfiNet侧配置

① 在TIA Portal V18中导入捷米特提供的GSDML-V2.35-JM-ECTM-PN-20250722.xml,拖入PLC的“设备与网络”视图。

② 分配设备名称“GW-ECTM-PN”,IP地址192.168.10.11/24,与PLC(192.168.10.10)同网段。

③ 在“设备视图”里添加I/O模块:

– 128 Byte Input(对应EtherCAT Input)

– 128 Byte Output(对应EtherCAT Output)

④ 更新周期选1 ms,IRT域设“自动协商”,拓扑检测启用。

⑤ 编译无误后下载至PLC,在线模式下可看到网关状态0x0000(OK)。

4. PLC程序开发

① 新建数据块DB200“Servo_Buffer”,建立结构数组“Servo[6]”,每个元素包含ControlWord、TargetPos、StatusWord、ActualPos、Enable、Error等变量,总长度120 Byte。

② 在OB1中调用SFB14/15(PN_RD/PN_WR)或直接过程映像访问,将DB200与网关I/O地址PIW256/PQW256绑定。

③ 在MC_InterPolate功能里编写电子齿轮耦合逻辑:当主板到位传感器(ProfiNet ET200SP DI)为1时,PLC把目标角度写入Servo[1].TargetPos,并置位ControlWord.4(绝对定位启动位)。

④ 通过0x6040.8(Halt)位实现Z轴快速刹车,保障意外急停时批头不划伤PCB焊盘。

5. 伺服驱动器本地面板设定

① 进入参数P0.08,设3(EtherCAT模式);P0.09设站号07~12,与网关侧保持一致。

② P1.44电子齿轮比128/10,保证3000 r/min对应PLC侧1048576脉冲。

③ 抱闸电机需设P2.66=1,使能断电自动锁轴。

6. 调试与优化

① 空载点动:在TIA变量表强制ControlWord=0x000F,观察R0.04实际位置变化,确认正负方向正确。

② 刚性调整:使用台达ASDA-Soft V2.3,自动惯量估测后,把响应等级调到18,速度环增益Kv提高至120 Hz,整定完成再写EEPROM。

③ 同步测试:PLC发1 kHz方波位置指令,用示波器抓取6台电机编码器A/B相,延迟差<0.2 ms,完全满足插件±0.05 mm精度。

④ 掉站测试:任意拔掉一台伺服网线,网关状态字Bit14置1,PLC立即收到“Station Lost”诊断,触发全线减速停机,避免撞机。

四、运行效果

1. 节拍提升:原气动批+脉冲伺服方案单颗螺丝2.8 s,现EtherCAT同步拧紧降至1.9 s,UPH由1200件提到1650件,产能提升37%。

2. 质量改善:扭矩波动±0.01 N·m,视觉复检不良率由300 ppm降至45 ppm。

3. 布线简化:过去每台伺服需5根脉冲方向线,共30根,现在仅用2根网线,机柜线束减少70%。

4. 维护友好:捷米特网关内置Web服务器,可在线查看EtherCAT拓扑、从站状态、DC漂移曲线,工程师用手机即可远程诊断。

五、经验总结

1. 捷米特JM-ECTM-PN工业级协议转换网关在ProfiNet侧做I-Device,不需要额外编写通信程序,PLC侧像访问普通IO一样读写,学习成本几乎为零。

2. 网关的EtherCAT主站支持64轴、250 µs周期,为未来扩展机械臂、输送线留有裕量。

3. 由于JM-ECTM-PN把两种实时协议的数据映射固化在硬件,CPU占用极低,S7-1215C的循环周期仍可保持在4 ms,无需升级到S7-1500。

4. 计算机制造现场存在强电磁干扰,务必使用屏蔽层两端接地的网线,并在网关与伺服之间加磁环,可把丢包率压到10-7以下。

5. 项目证明:通过“捷米特JM-ECTM-PN”协议转换网关,可在不停用原有ProfiNet生态的前提下,快速引入高性能EtherCAT伺服,为3C、主板、服务器等精密电子制造行业提供了可复制、可推广的成熟模板。

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选