TCP转 RTU协议转换实现WinCC SCADA指令精准下发至PLC案例 点击:185 | 回复:0

一、项目背景:智能冷链仓储的通讯困境

在工业自动化领域的智能冷链仓储(存储生鲜食品、医药冷链产品)中,某企业采用 WinCC SCADA 上位机(Modbus RTU 协议)负责仓储全区域的温度监控、货物出入库调度与设备状态管理,搭配三菱 FX5U 系列 PLC(Modbus TCP 协议)控制冷库制冷机组、自动货架、冷链输送线的运行。

两者需实时协同:SCADA 上位机需向 FX5U PLC 下发制冷温度设定值(如 - 18℃±0.5℃)、货架存取指令,FX5U PLC 需反馈冷库实时温度、制冷机组运行状态(如压缩机启停)、货物位置信息,以保障冷链产品品质与仓储周转效率。但因双方采用不同总线协议,缺乏直接通讯通道,原有 “操作员定时从 SCADA 导出指令后手动录入 PLC” 的衔接方式效率低下,日均因指令传递延迟导致的温度波动达 2 次,单次波动超 2℃,引发部分生鲜产品变质,直接损失超 6 万元。智能冷链仓储作为智能物流行业的核心细分领域,是工业自动化中对环境控制、调度效率要求极高的前景行业(2025 年全球市场规模预计超 800 亿美元),对工业物联网环境下数据的实时性、可靠性提出了严苛要求。

二、项目痛点

1. 协议异构阻断冷链控制:SCADA 上位机的 Modbus RTU 协议与 FX5U PLC 的 Modbus TCP 协议无法直接兼容,无物联网网关中转时,制冷指令需操作员每 30 分钟从 SCADA 导出后,通过 PLC 编程软件手动输入,单次数据传递延迟超 20 分钟,导致冷库温度控制偏差超 1.5℃,曾因夏季高温时段制冷指令延迟,导致 2 吨生鲜肉类变质,损失超 12 万元;货物出入库节拍从 15 分钟 / 单延长至 30 分钟 / 单,日周转量从 80 单降至 40 单,效率下降 50%。

2. 数据采集追溯断层:原有系统无专用数据采集器,冷库温度、制冷机组能耗、货物存储周期等关键数据仅分别存储于 SCADA 本地(存储周期 7 天)与 PLC 内存,无法自动上传至工业物联网平台,出现产品变质时,需人工比对 SCADA 温度记录与 PLC 运行日志,追溯原因耗时超 5 小时,不符合医药冷链产品 GSP(药品经营质量管理规范)对 “全程温度可追溯” 的要求。

3. 工业环境适应性差:冷库环境低温(-25℃~5℃)、高湿度(60%~80%),传统 RS485 转以太网模块低温性能差(低于 - 10℃易死机)、防潮等级低(IP20),日均通讯中断 2-3 次,每次中断导致制冷机组停机、输送线停运,需人工进入冷库重启设备,恢复耗时超 2 小时,单日增加冷库温度波动风险,额外消耗制冷能耗超 500kWh。

4. 设备负载超限引发安全风险:尝试通过第三方中间件实现数据转发,导致 SCADA 上位机 CPU 负载升至 87%(频繁处理数据转换与界面刷新)、FX5U PLC CPU 负载达 83%,超出安全运行阈值(SCADA≤80%、PLC≤75%),引发自动货架定位偏差超 10mm,存在货物碰撞掉落风险,曾导致 1 批医药冷链产品损坏,直接损失超 8 万元。

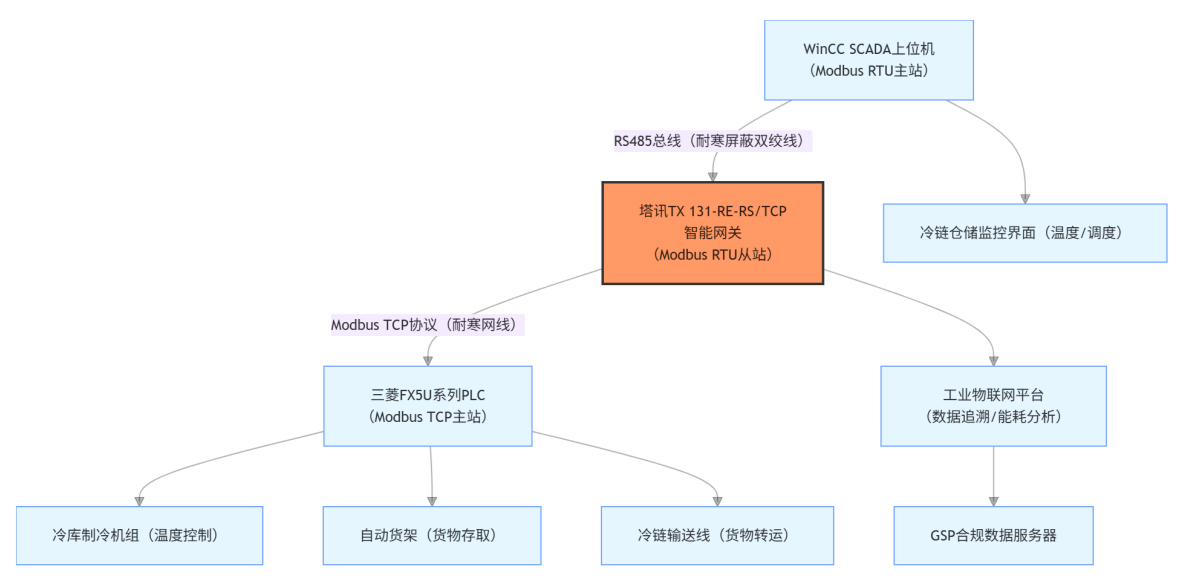

三、系统结构拓扑图

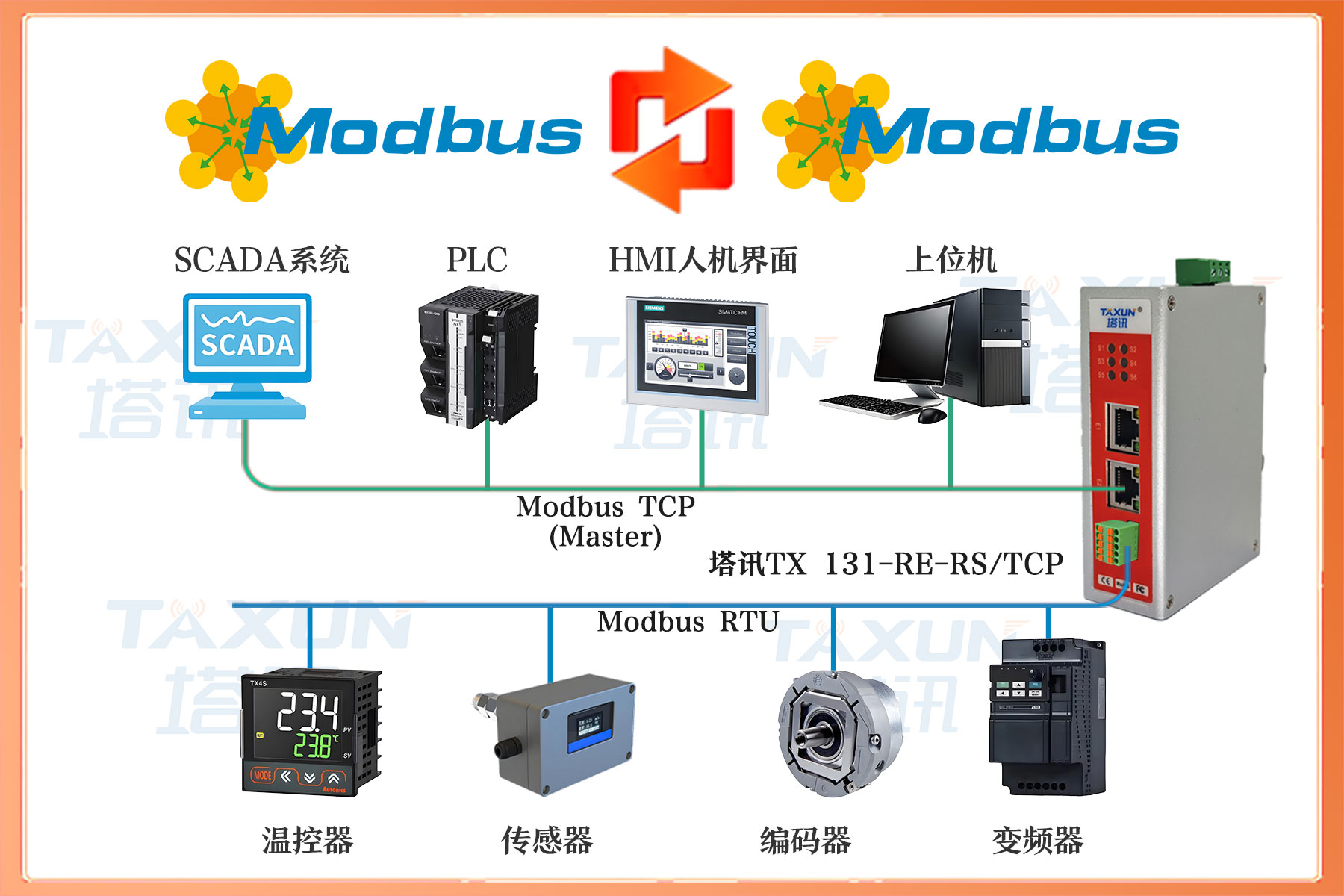

四、塔讯 TX 131-RE-RS/TCP 网关功能简介

作为核心塔讯 TX 131-RE-RS/TCP工业网关,该设备实现 Modbus RTU 从站到 Modbus TCP 从站的双向协议转换,关键功能深度适配冷链仓储场景需求:

· 协议兼容:严格遵循 Modbus RTU(IEC 61158)与 Modbus TCP(IEC 61158)协议规范,支持 9600-115200bps 可调波特率(适配 SCADA 通讯参数:19200bps、奇校验、8 数据位、1 停止位)与 10/100Mbps 自适应以太网速率,自动识别 FX5U PLC 的 Modbus TCP 寄存器地址映射规则,确保温度设定值、调度指令传输无格式偏差,符合冷链 “参数精准传递” 要求。

· 数据处理:内置双核工业级处理器,每秒可完成 2200 次以上数据转换,转换延迟≤23μs,支持 2000 点数据映射,满足冷库温度(4 字节浮点数)、制冷机组电流(2 字节整数)、货物位置编码(4 字节整数)等多类型数据同步传输,数据更新频率达 2 次 / 秒,符合冷链温度 “实时监控” 标准。

· 工业适配:具备 IP30 防护等级(适配冷库控制室环境),采用耐寒元器件(工作温度 - 40℃~70℃)、防潮涂层处理,支持 24VDC 宽压供电(±15% 波动兼容);抗电磁干扰性能符合 EN 61000-6-2 标准,避免制冷机组变频器产生的干扰导致数据丢包;配套耐寒 RS485 电缆与网线,适配冷库低温高湿环境。

· 物联与合规扩展:支持本地数据缓存(容量 4GB,缓存周期 90 天),通过 MQTT 协议对接工业物联网平台与 GSP 数据服务器,实现温度数据、调度记录实时归档与不可篡改存储;内置能耗统计模块,自动计算制冷机组能耗并生成报表;支持故障自恢复,通讯中断后≤90ms 重新建立连接,保障冷链连续运行。

五、解决方案与实施过程

(一)方案设计

采用塔讯TX 131-RE-RS/TCP智能网关构建 “SCADA 主站 - 网关 - PLC 主站” 通讯架构:网关 Modbus RTU 侧作为 SCADA 上位机的从站,实时采集制冷温度设定值(DB1.DBD10)、货架存取指令(DB1.DBD20);Modbus TCP 侧作为 FX5U PLC 的从站,将采集到的指令传输至 PLC,同时接收 PLC 反馈的冷库实时温度(DB2.DBD10)、设备运行状态(M10.0-M10.2)、货物位置(DB2.DBD20),实现双向数据实时交互,数据更新频率 2 次 / 秒,满足冷链仓储控制需求。

(二)实施步骤

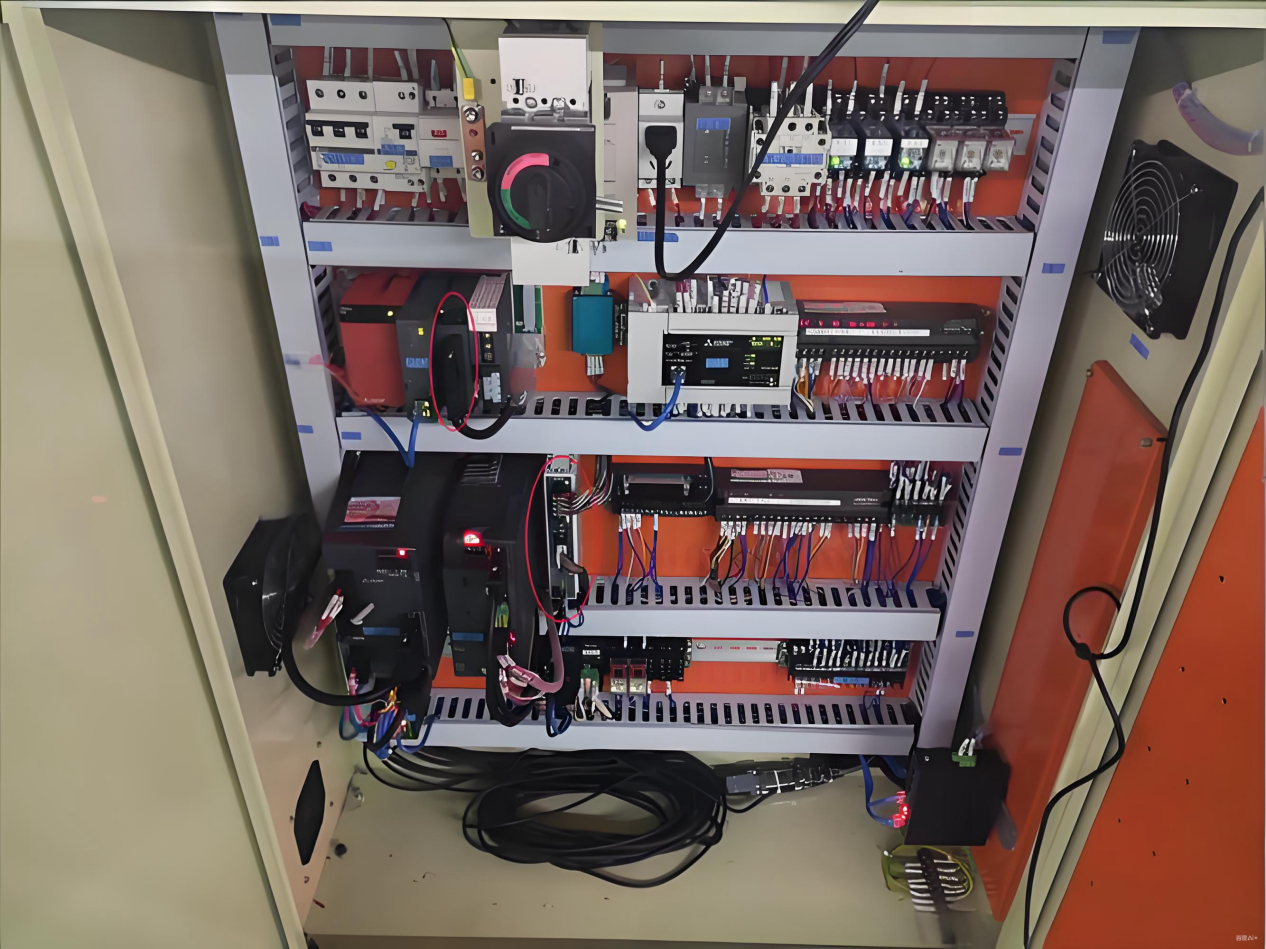

1. 硬件部署:网关安装于冷库控制室的机柜内,通过耐寒屏蔽 RS485 电缆(长度 40 米,耐 - 40℃低温)接入 SCADA 上位机的 RS485 通讯卡;通过耐寒超五类网线(适配 - 30℃低温)连接 FX5U PLC 的以太网端口,配置 IP 地址(192.168.6.100)与 PLC(192.168.6.10)同网段,做好防潮密封处理(机柜内加装除湿模块),避免高湿度导致设备故障。

2. 参数配置:使用塔讯配置软件建立数据映射表 —— 将 SCADA 的控制指令(制冷温度:40001、货架指令:40002)映射至网关寄存器;将 PLC 的反馈数据(实时温度:30001、设备状态:10001-10003、货物位置:30002)映射至网关对应寄存器,设置数据更新周期 50ms,启用 “数据校验”“能耗统计”“断网重连” 功能,日志保存周期 90 天。

3. 联调与合规测试:在工业物联网平台与 SCADA 同步验证数据传输(延迟≤23μs,丢包率 0%);模拟制冷温度调整(从 - 18℃降至 - 20℃),测试 PLC 接收指令后制冷机组的响应时间(≤80ms);邀请第三方机构验证温度数据归档符合 GSP 要求,确保通过医药监管部门审核。

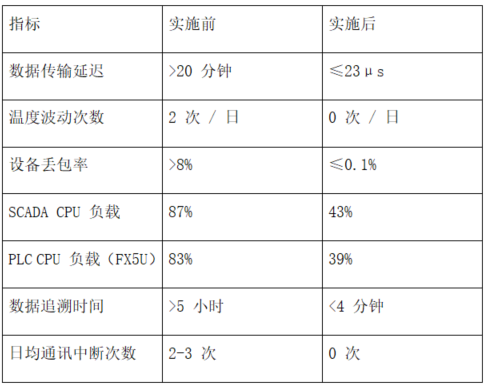

六、应用效果与前后对比

(一)实施后效果

1. 冷链控制与周转效率双提升:数据传输延迟降至 23μs 内,SCADA 与 PLC 指令同步无偏差,冷库温度控制波动从 ±1.5℃降至 ±0.3℃,温度波动次数从 2 次 / 日降至 0 次,每月减少产品变质损失超 18 万元;货物出入库节拍从 30 分钟 / 单缩短至 12 分钟 / 单,日周转量从 40 单提升至 100 单,效率提升 150%,满足生鲜电商 “当日达” 配送需求。

2. 数据追溯与合规性落地:通过网关将温度数据、能耗记录自动归档至工业物联网平台与 GSP 服务器,产品变质追溯时间从 5 小时缩短至 4 分钟,顺利通过医药监管部门 GSP 复评;能耗统计功能实现制冷机组能耗可视化,每月优化能耗超 1200kWh,降低运营成本 8%。

3. 通讯稳定性适配冷链环境:网关耐寒防潮设计与抗干扰性能适配冷库工况,连续运行 3 个月无通讯中断,设备故障率从 10% 降至 0.5%,故障恢复时间从 2 小时缩短至 12 分钟,单日减少制冷能耗浪费 500kWh,月节省电费超 3000 元。

4. 设备负载与安全风险降低:SCADA 上位机 CPU 负载从 87% 降至 43%,界面刷新延迟从 1.5 秒降至 0.2 秒;FX5U PLC CPU 负载从 83% 降至 39%,自动货架定位偏差控制在 ±3mm 内,未再发生货物碰撞损坏事件,每年减少设备损失超 24 万元。

(二)效果对比表

七、行业价值与后续扩展

本案例聚焦智能冷链仓储行业,该行业是保障生鲜食品、医药产品安全的关键领域,对环境控制与运营效率要求极高。此方案可复制至食品加工冷链车间、医药冷链物流中心等场景,后续可扩展接入 AI 温度预测系统,通过工业物联网平台分析历史温度数据,提前预判制冷机组故障;或对接 WMS 系统,实现冷链货物库存与温度数据联动,进一步提升冷链仓储的智能化与精细化管理水平,助力企业降低运营成本、保障产品品质。

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选