拥抱数据驱动Modbus转Profinet让光伏电站跑在智能化快车道上 点击:112 | 回复:0

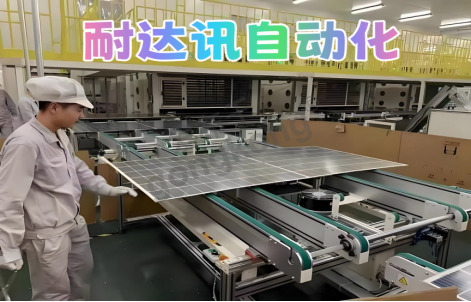

在光伏行业高速发展的今天,电站智能化管理已成为降本增效的核心命题。然而,许多光伏逆变器仍采用 Modbus 协议通信,与主流 Profinet 控制系统的 “数据高速公路” 格格不入,形成了一座座 “通信孤岛”。如何让这些 “孤岛” 接入智能管理网络?耐达讯自动化Modbus 转 Profinet 网关技术,正是破解这一困局的密钥!

一、主从站位:构建高效通信桥梁

在耐达讯自动化Modbus 转 Profinet 架构中,Profinet 作为主站,掌控全局数据调度,其高实时性、确定性通信特性完美契合光伏电站对监控与控制的严苛要求;光伏逆变器作为 Modbus 从站,通过网关协议转换,将实时发电量、电压、温度等关键数据“无缝上传”至 Profinet 系统。这种主从协作模式,打破了协议壁垒,让数据自由流动。

二、直击行业痛点:从碎片化到智能化

1. 数据孤岛之痛:传统逆变器数据分散,无法集中监控,运维依赖人工巡检,效率低下;

2. 兼容性之困:新建智能管理系统需兼容旧设备,协议转换成本高昂;

3. 响应滞后之险:光伏电站需实时调控,Modbus 的通信延迟可能错失调控良机,影响发电效率。

三、技术破局:精准参数,高效转换

网关配置核心参数:

Profinet 侧:IP 地址需与 PLC 同网段,设备名称唯一(如 “PV_Inverter_PN”)。

Modbus 侧:波特率 9600bps,8 数据位,1 停止位,无校验(根据逆变器协议适配)。

数据映射:将逆变器 Modbus 地址(如 40001 发电量)映射至 Profinet 数据块,确保数据精准对应。

实际案例:某 50MW 光伏电站部署耐达讯自动化Modbus 转 Profinet 网关后,实现了逆变器数据的毫秒级采集,通过 Profinet 系统集中调控,年度发电量提升 3%,运维成本下降 20%。

四、总结:通信升级,驱动未来

耐达讯自动化Modbus 转 Profinet 技术,不仅是协议的转换,更是光伏电站智能化转型的催化剂。它让旧设备焕发新生,让数据真正成为生产力。随着光伏行业对智能化、精细化管理需求的持续攀升,这一技术将成为光伏电站通信架构升级的“标配”。

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选