LabVIEW航空发动机冲击轴承监测 点击:94 | 回复:0

航空发动机轴承在起降及飞行过程中需承受复杂冲击载荷,其抗冲击性能与可靠性直接影响发动机运行安全。冲击轴承试验器监测系统,实现了多参数精准监测与远程管控,为新型轴承研发提供了支持。

系统设计

系统针对冲击轴承试验需求,设定了严苛的监测指标:采集频率 100-10000Hz 可调,最高监测转速 5500r/min,滑油温度上限 200℃,最大载荷达 500kN(径向)和 200kN(轴向),载荷检测精度优于 2% FS,振动量控制在 10g 以内。报警机制分级响应,指标达最大阈值 80% 时触发二级报警,达阈值时启动一级报警并发送紧急停机指令。

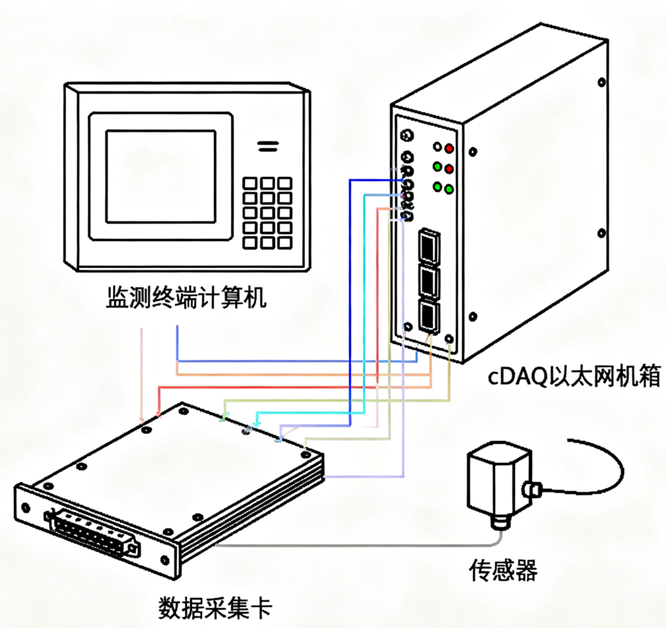

硬件组成配置

系统硬件以 NI 采集设备为核心,包括监测终端计算机、cDAQ 以太网机箱、3 块 NI-9208 数据采集卡(16 通道、24 位,采样率 500S/s)和 1 块 NI-9203 高速采集卡(8 通道、16 位,采样率 200kS/s)。传感器统一采用 4-20mA 电流输出型,经调理电路处理后完成 A/D 转换,通过以太网实现数据传输,显著提升抗干扰能力。

软件功能模块

基于 LABVIEW 开发的软件系统涵盖四大核心功能:数据采集与处理、实时显示、数据流通信和数据存储。通过 NI MAX 软件完成硬件配置与通道映射,采用 DAQmx 函数实现多通道并行采集,经信号解耦与滑动平均滤波(n=50)优化数据质量,再通过 FFT 变换将振动时域信号转换为频域信号,精准识别异常冲击特征。

数据处理机制

采集的原始电流信号通过量程换算公式转换为实际物理量,滑动平均滤波技术有效降低随机干扰,确保数据稳定性。振动信号经 FFT 处理后,可直观呈现不同频率下的幅值特征,通过与轴承零部件固有频率比对,实现故障位置精准定位。

通信与联动控制

系统采用 HSLCommunication 通信库,通过网线连接监测终端与 PLC 控制系统,实现数据双向传输。LABVIEW 软件调用 SiemensS7Net 控件,向 PLC 固定 IP 地址发送传感器数据,同时接收试验状态反馈,确保监测与控制的实时联动。

数据存储方案

处理后的同步数据以数组形式存储,通过 “写入带分隔符电子表格” 函数导出为 CSV 文件,首行包含表头信息,用户可自定义存储路径,便于后续试验数据追溯与分析。

系统测试与应用效果

经 50 小时功能性试验验证,系统运行稳定可靠:温度监测值在设定值 80℃附近小幅波动,设备稳定后趋于平稳;压力信号随载荷谱规律变化,冲击信号叠加响应准确;振动与转速监测曲线无异常波动,各项指标均满足设计要求。

该系统已正式投入使用,载荷检测精度等关键指标优于设计标准,能为航空发动机轴承抗冲击性能测试、寿命评估及结构优化提供全面数据支撑,对新型抗冲击轴承的研发具有重要指导意义。

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选