LabVIEW直流电机转速检测 点击:138 | 回复:0

自动化生产线需对输送辊道用直流电机(额定电压 24V、额定转速 3000rpm)实现转速精准控制,控制精度要求 ±5rpm,响应时间≤200ms,同时需实时显示转速数据并支持参数在线调整。采用 LabVIEW 作为上位机开发平台,搭配 NI 数据采集卡完成闭环控制方案落地。

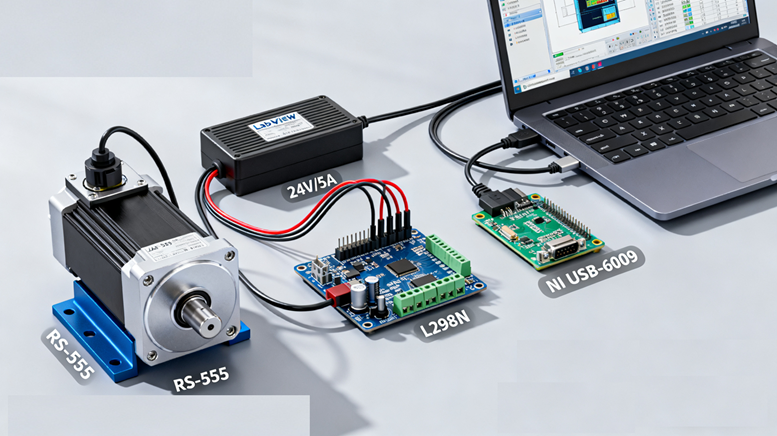

硬件搭建

核心硬件选型:直流电机选用 RS-555 型(带增量式编码器,分辨率 1000 线);驱动模块采用 L298N 双 H 桥驱动器,支持 PWM 调速;数据采集卡选用 NI USB-6009(8 路模拟输入、2 路模拟输出、12 位分辨率);供电模块为 24V/5A 开关电源,给电机和驱动器供电,5V 辅助电源给编码器供电。

硬件连接逻辑:编码器 A/B 相信号接入 NI USB-6009 的数字输入通道,用于转速脉冲采集;LabVIEW 输出的 PWM 控制信号经采集卡模拟输出通道送至 L298N 使能端;电机正反转控制信号通过采集卡数字输出通道切换;电机电枢绕组与 L298N 功率输出端连接,串联 0.1Ω 采样电阻用于过流保护检测。

LabVIEW实现

(一)转速检测模块

采用脉冲计数法实现转速计算:利用 LabVIEW 的 “计数器输入” 函数,对编码器 A 相脉冲进行上升沿计数,设定采样周期为 100ms。转速计算公式为:n = (N×60)/(P×T),其中 N 为采样周期内脉冲数,P 为编码器分辨率(1000),T 为采样周期(0.1s)。通过 “滤波与校正” 子 VI,采用滑动平均滤波算法(窗口大小 5)消除脉冲抖动,同时对 A/B 相脉冲进行相位判断,补偿正反转时的计数偏差。

(二)转速控制模块

控制算法:采用 PID 算法,比例系数 Kp=0.8、积分系数 Ki=0.1、微分系数 Kd=0.05,通过 LabVIEW “PID 控制” 函数实现参数调节,支持上位机界面在线修改。

PWM 信号生成:将 PID 输出的控制量(0-5V 模拟信号)通过采集卡模拟输出通道转换为 PWM 信号,占空比范围 0-100%,频率固定为 1kHz,通过 L298N 驱动模块调节电机电枢电压,实现转速闭环控制。

保护逻辑:加入过流保护(采样电阻电压>0.5V 时切断输出)、转速超限保护(>3500rpm 或<500rpm 时停机报警),通过 LabVIEW “条件结构” 实现逻辑判断,报警信号通过数字输出通道驱动指示灯。

(三)人机交互界面

设计简洁操作界面:实时显示当前转速、设定转速、PWM 占空比;包含转速设定输入框、启动 / 停止按钮、PID 参数调节滑块;添加历史数据曲线显示(采用 “波形图表” 控件,采样周期 100ms)和报警信息提示框,支持数据导出为 Excel 格式。

测试与优化

静态测试:设定转速 1000rpm、2000rpm、3000rpm,实测转速误差均≤3rpm,满足精度要求;

动态测试:阶跃响应从 500rpm 升至 3000rpm,响应时间 180ms,无超调;

优化措施:通过调整 PID 参数减小稳态误差,增加编码器信号隔离电路抑制干扰,优化采样周期平衡响应速度与稳定性。

该系统转速控制精度达标,操作便捷,可快速适配不同工况下的转速需求,故障报警响应及时,有效降低了电机故障率,提升了生产线输送效率。

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选