LabVIEW有机玻璃缺陷检测 点击:58 | 回复:0

该系统基于 LabVIEW 平台构建,通过图形化编程实现有机玻璃表面缺陷的自动检测。系统集成了机器视觉技术,能够高效识别划痕、气泡等常见缺陷,检测准确率达 94% 以上,为工业生产线提供了可靠的质量控制解决方案。

应用场景

有机玻璃生产线:实时检测产品表面缺陷,提高生产效率

建筑装饰行业:检测亚克力板材质量,确保外观完美

电子设备制造:检查显示屏面板、光学元件表面状况

汽车零部件:检测有机玻璃灯罩、仪表盘等部件质量

软件架构

图像采集模块

使用 LabVIEW Vision 工具包驱动工业相机,支持多种图像格式输入。通过配置相机参数(曝光时间、增益等)确保图像质量稳定。

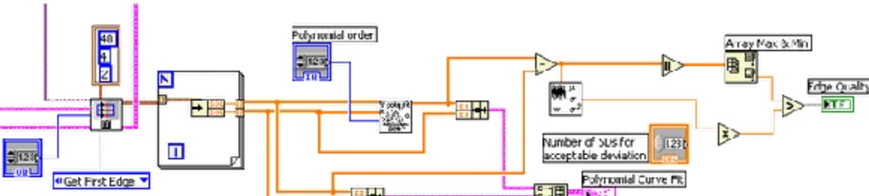

图像处理流程

灰度变换:将 RGB 图像转为灰度图,提高处理效率

形态学处理:应用膨胀、腐蚀等操作增强缺陷特征

阈值分割:自动确定最佳阈值,分离缺陷与背景

颗粒分析:标记并统计缺陷区域,计算面积、周长等参数

模板匹配算法

利用 LabVIEW Vision Assistant 创建标准模板,通过模式匹配技术定位缺陷位置。支持多模板匹配,提高复杂场景下的检测鲁棒性。

结果显示与存储

实时显示检测结果,包括缺陷位置标记和数量统计

自动保存检测数据,支持后续质量分析和追溯

LabVIEW 特点体现

图形化编程优势

采用数据流编程模式,直观展示算法流程

通过连线连接不同功能模块,降低编程门槛

适合快速原型开发,缩短系统构建周期

强大的硬件集成能力

支持多种工业相机和图像采集卡

可直接访问硬件寄存器,实现精确控制

与数据采集设备无缝集成,便于多传感器融合

丰富的图像处理函数

Vision 工具包提供完整的机器视觉算法库

内置大量滤波器和形态学操作函数

支持自定义算法开发,扩展性强

实时性能与可靠性

基于实时操作系统,保证检测任务按时完成

支持多线程处理,可并行执行图像采集和分析

适合长时间连续运行的工业环境

开发问题与解决方案

光照变化影响

问题:生产环境光照不稳定导致检测结果波动

解决:在 LabVIEW 中实现自适应阈值算法,根据图像直方图动态调整分割参数

检测速度瓶颈

问题:复杂算法导致处理时间过长

解决:利用 LabVIEW 的并行执行特性,将图像采集与处理并行化,提高系统吞吐量

多缺陷识别困难

问题:不同类型缺陷特征差异大,单一算法效果不佳

解决:开发多模板多算法融合策略,针对不同缺陷类型采用最优检测方法

系统维护挑战

问题:生产线调整时系统需要重新标定

解决:设计参数化配置界面,支持快速调整检测参数,降低维护成本

通过充分利用 LabVIEW 的优势,该系统实现了有机玻璃缺陷的高效、准确检测,为工业质量控制提供了可靠的技术支持。

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选