你知道吗 耐达讯自动化RS232 转 Profibus 连接编码器背后的神奇魔法 点击:42 | 回复:0

在自动化车间里,编码器的“一句话”能决定设备精度——但不少工程师都遇过这样的窘境:数控车床的编码器明明标定了0.001mm的定位精度,用RS232连接时却频频“断联”,传输距离超15米就丢包,焊接车间的电磁干扰更是让信号飘移到“离谱”;某新能源电池组装线试过将RS232波特率拉满到115200bps,却仍追不上机械臂0.5秒/次的定位需求,停机排查时才发现:RS232的“短腿”与Profibus的“协议墙”,成了编码器发挥实力的死结。

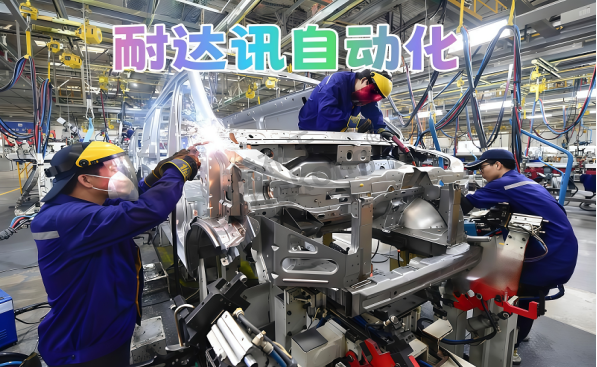

这不是个例。RS232作为传统串口,天生带着3大局限:传输距离被死死卡在15米内,波特率上限仅115200bps,且抗电磁干扰能力弱(电磁兼容等级仅Class A);而编码器在自动化生产中,既要给机床、机械臂提供实时位置数据,又要应对车间里的电机辐射、金属粉尘,一旦通讯掉链,轻则定位偏差0.1mm导致产品报废,重则整条产线停机——某汽车焊装车间就吃过这亏:之前用RS232连接焊接机器人编码器,每天因信号丢包导致的返工率达3%,单月损耗超20万元。

直到耐达讯自动化RS232转Profibus网关登场,才真正“破壁”。这套设备的核心优势,全藏在硬核参数里:

协议兼容性拉满:支持Profibus-DP V0/V1协议,完美匹配西门子S7-300/400等PLC,RS232接口可灵活配置7/8位数据位、1/2位停止位,适配市面上99%的增量式/绝对式编码器;

性能直接“越级”:传输距离从15米跃升至1200米(Profibus-DP最大传输距离),波特率最高达12Mbps,通讯延迟压到0.1ms以内,即便在-40~70℃的高低温车间,也能稳定运行(电磁兼容等级达EN 61000-6-3 Class B);

工业级可靠性:DC 10-30V宽电压供电,外壳采用IP30防护设计,能防粉尘、抗震动——前述汽车焊装车间换用后,编码器丢包率从3%降到0.01%,产线效率直接提升15%,3个月就收回了改造成本。

总结,耐达讯自动化RS232转Profibus网关连接编码器,不是简单的“接口转换”,而是给老设备装了“通讯加速器”。它既不用淘汰车间里仍能用的RS232编码器,也不用重构Profibus总线,相当于用最低成本打通了“精度”与“稳定”的任督二脉。对于想升级自动化却怕投入太高的企业来说,这或许就是最务实的“破局之道”——毕竟,让编码器的每一次数据传输都精准到“毫米级”,才是车间高效运转的核心密码。

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选